Производство керамической плитки в России.

ОАО «Нефрит-Керамика»

ОАО «Нефрит-Керамика» — современное производство керамической плитки и декоративных элементов с устоявшимися традициями и богатым опытом, хорошо известное на рынке строительных материалов. В течении многих лет предприятие уверенно входит в пятёрку лидеров среди российских производителей керамической плитки.

В настоящее время объём плитки керамической для внутренней облицовки стен, изготавливаемый ОАО «Нефрит-Керамика» составляет более 10% от всего производства российской керамической плитки для внутренней облицовки стен.

Объем выпускаемых предприятием сопутствующих декоративных элементов составляет более 5 миллионов штук в год.

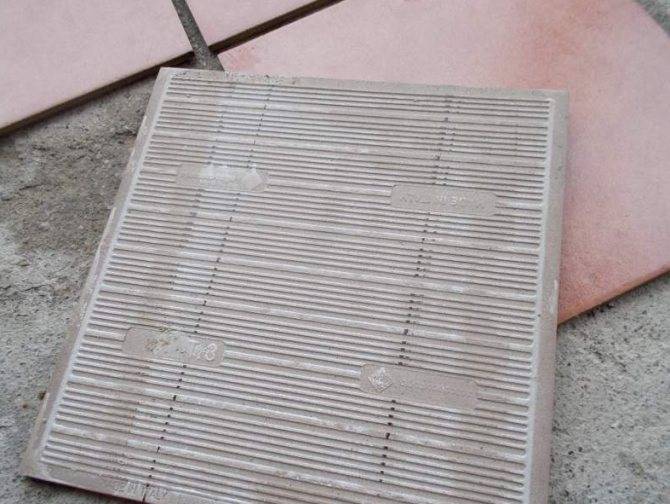

Продукция ОАО «Нефрит-Керамика» — это российская керамическая плитка, декоративные элементы, характеризующиеся высоким качеством, разнообразием дизайнов, направленностью на удовлетворение запросов всех сегментов рынка. Основу производства составляют комплекты плиток, бордюров и декоров, рассчитанные на средний класс потребителей, доступные большей части населения Российской Федерации. Изготовление плитки осуществляется на новейшем оборудовании известных мировых производителей, облицовочной керамической плитки в соответствии ГОСТ 6141-91, напольной керамической плитки в соответствии с ГОСТ 6787-2001

Особое внимание уделяется качеству поступающей в продажу продукции, что достигается специальными мероприятиями.

Изготовление плитки: мероприятия по контролю качества

постоянный контроль параметров заводской лабораторией и АСУ ТП,

налаженная работа отдела технического контроля,

удобная и надёжная упаковка.

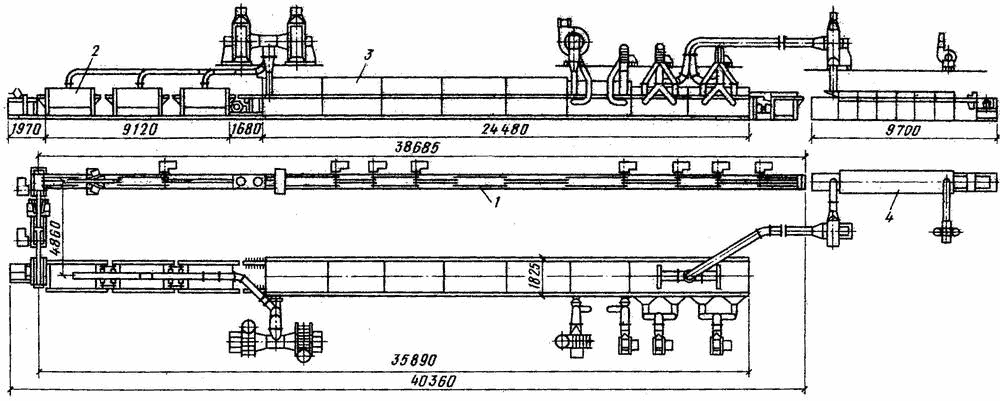

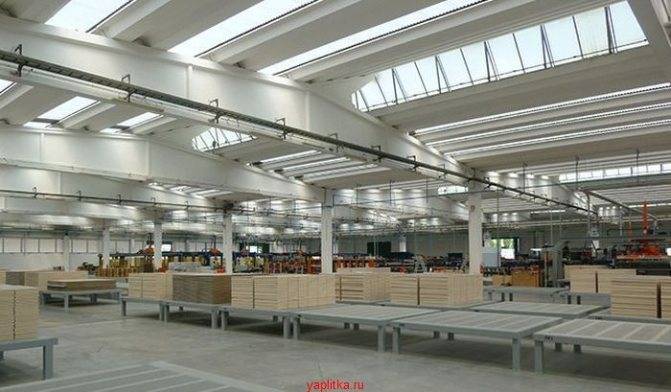

Производственные мощности введены в строй в 1987 году. Керамический завод ОАО «Нефрит-Керамика» строился с использованием передовых технологий: автоматическая система управления технологическими процессами, гидрозагрузка шаровых мельниц, двухъярусные роликовые утильные печи, что позволило предприятию сразу занять лидирующие позиции на рынке российских производителей керамической плитки.

Начиная с 1990 года и по настоящее время ОАО «Нефрит-Керамика», постоянно проводит реконструкции и обновление производственного оборудования.

Производство керамической плитки: модернизация

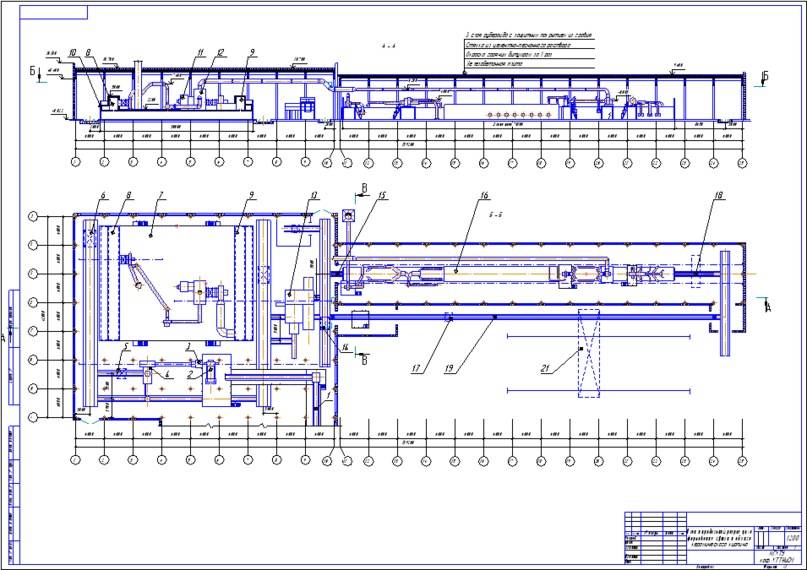

все устаревшие конвейерные линии заменены конвейерными линиями, изготовленными ведущими итальянскими производителями – «SITI», «SYSTEM», «SACMI». В настоящее время производство керамической плитки осуществляется на трех конвейерных линиях, потенциал которых дает заводу возможность выпускать 8,3 млн. кв.м плитки в год.

создан участок по производству декоративных изделий,

произведена полная замена прессового оборудования,

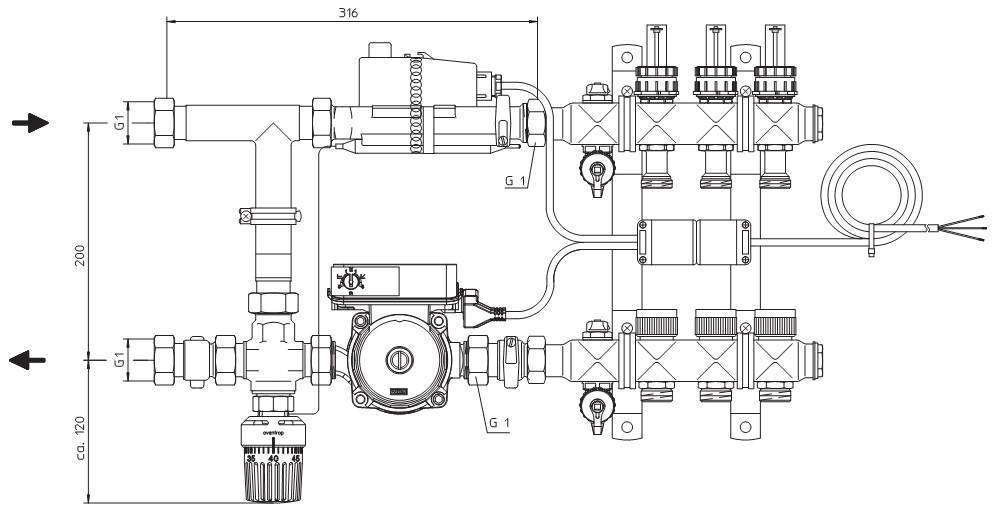

аппаратная база АСУ ТП адаптирована под современные требования управления технологическим процессом, гарантирующие высокое качество производства облицовочной плитки,

создан участок подготовки и внедрения собственных дизайнов,

Ориентируясь на удовлетворение запросов покупателей, предприятие значительно расширило ассортимент производимой продукции. В настоящее время производством выпускается свыше 40 коллекций облицовочной плитки классов «Элит», «Премиум», «Эконом» размерами 200×200, 200×300, 250×330, 200×400, 250×400, 310×500 мм, напольная плитка размером 330×330 мм. Каждая коллекция представлена в нескольких цветовых решениях.

Одной из составляющих успешной деятельности и развития ОАО «Нефрит-Керамика» является профессиональный коллектив сотрудников, имеющих богатый опыт работы в керамической отрасли. Одновременно с этим, во все сферы деятельности организации приходят новые, молодые работники, чья энергия незаменима для динамичного развития любого предприятия.

Работать с продукцией ОАО «Нефрит-Керамика» удобно в связи с наличием широкой дилерской сети, охватывающей все регионы России, а также страны ближнего зарубежья. Мы ценим наших постоянных партнёров, создаём для них благоприятные условия, а результатом сотрудничества является непрерывное укрепление на рынке наших совместных позиций. Для постоянных дилеров действует бонусная программа, направленная на поощрение стабильных партнёрских отношений.

Ориентация на полное удовлетворение потребностей покупателей и постоянное совершенствование в области качества производства плитки позволило ОАО «Нефрит-Керамика» стать лауреатом Премии качества Правительства Ленинградской области, лауреатом и дипломантом Всероссийских конкурсов: «1000 лучших товаров России 20-го века», «100 лучших товаров России», «Лучшая строительная организация, предприятие строительных материалов», «Трудовая Слава России» и других конкурсов федерального и областного значения.

Таблица 3, Характеристика керамических плиток

| Облицовочная | Фасадная | Напольная | |

| Вид глины | Туго- и легкоплавкая | Туго- и легкоплавкая | Тугоплавкая |

Способ формования | Полусухое прессование | Полусухое прессование и пластическое формование | Полусухое прессование |

| Толщина, мм | 3,5-7,0 | 7,0-13,0 | 11,0-13,0 |

Структура черепка | Пористая | Пористая | Плотная |

| Водопоглощение, % | До 16 | До 12 | До 4 |

Отличительное качество | Эстетичность и гигиеничность | Морозостойкость, 30-50 циклов | Истираемость, менее 0,007 г/см 3 |

| Предел прочности при изгибе, МПа | 15-20 | — | Более 20 |

Керамические плитки для внутренней облицовки стен (облицовочные плитки) покрыты глазурью, что определяет их декоративные и гигиенические свойства. Такие плитки водонепроницаемы, долговечны, огнестойки. Их применяют для облицовки стен столовых и кухонь, санитарных узлов жилых помещений, больниц и поликлиник, бытовых помещений предприятий, плавательных бассейнов, станций метрополитена и других объектов.

Облицовочные плитки различают: по глазурному покрытию – белые и цветные, покрытые глазурями прозрачными и цветными, декорированные многоцветным рисунком и т.д.; по виду поверхности – плоские, рельефно-орнаментированные, фактурные и др.; по форме – квадратные прямоугольные, фасонные.

Особенностью керамических плиток для полов является малая пористость, высокая плотность, большая сопротивляемость истирающим усилиям, огнестойкость, устойчивость против атмосферных воздействий. Все это определяет долговечность материала. Напольные керамические плитки применяют для настилки полов в промышленных, жилищно-бытовых и общественно-культурных зданиях.

По виду лицевой поверхности различают плитки гладкие, тисненые, рельефно-глазурованные, гладкие глазурованные, с орнаментированной сериографическим способом поверхностью; по цвету – одноцветные, многоцветные; коврово-узорчатые, мраморовидные, порфировидные, рельефно-орнаментированые глазурованные и др.

Фасадные глазурованные и неглазурованные плитки используют для облицовки наружных стен и цоколей зданий, отделки стеновых панелей, крупных блоков, лоджий, обрамления оконных и дверных проемов и оформления других архитектурных элементов зданий, а также облицовки подземных пешеходных переходов и транспортных туннелей.

Виды керамической плитки

Керамическая плитка классифицируется по нескольким критериям:

- сырье: котто, керамогранит, клинкер, метлах;

- технология производства: количество обжига, глазурование поверхности;

- способ формовки: вручную, методом литья, прессования, экструзии;

- вид фактуры: пористость, наличие мозаики, вставки камня, эффект искусственного старения;

- назначение: для кухни и пола, ванной, бассейна, камина.

Можно производить плитку сразу нескольких видов. Продукцию следует делать более привлекательной для покупателей — наносить уникальные рисунки, использовать качественные шаблоны, пресс-формы.

Также необходимо выбрать размер изделий. Наиболее востребованные (в см): 20х20, 20х30, 20х40, 33х33, 40х40.

Технология изготовления плитки в заводских условиях

Производство изделий различных видов отличается. В каждом из случаев ключевым является процесс обжига: он либо реализуется несколько раз, либо же — однократно. По этой причине составляется технологическая схема, которая позволяет разделить этапы производства и упростить данный процесс, если одновременно изготавливаются разные виды плитки:

- Неглазурованный отделочный материал подвергается обжигу однократно.

- Глазурованная плитка делится на виды: некоторые разновидности проходят обжиг однократно, дополнительно к тому выполняется глазурование; другие — подвергаются воздействию высоких температур несколько раз и вместе с тем глазурируются.

Технология производства керамической плитки реализуется поэтапно:

- подготавливается сырье: выполняется замес основного материала, формовка заготовок;

- сушка;

- изделия подвергаются воздействию высоких температур;

- материал глазурируется;

- обжиг выполняется повторно;

- сортировка.

Этап глазурования может быть пропущен.

Подготовка сырья и формовка плиток

Если необходимо, некоторые компоненты измельчают, затем их смешивают. Соотношение сырья отличается, что зависит от разновидности плитки. Консистенция пластичной массы должна быть равномерной, что позволит обеспечить высокое качество изделий.

Процесс формования происходит после того, как будет смочен материал. Количество воды тоже отличается. Формовка изделий происходит разными способами. Технологические процессы производства керамической плитки:

- прессование;

- экструзия.

В первом случае на заготовки оказывает воздействие высокое давление. Степень увлажнения данного типа плитки при этом составляет 4-7%. Прессованный материал характеризуется повышенной прочностью. Преимуществом таких изделий является равномерная плотность. На заготовки оказывается давление до 400 кг/см².

Если используется экструзия, пластичная масса увлажняется более интенсивно — до 15%. Затем полученный материал пропускается через экструдер. На выходе получают сформованную полосу небольшой толщины. Затем она нарезается в соответствии с типоразмерами. Преимуществом данной технологии является более точная геометрия изделий. Важную роль при этом играет экструдер.

Сушка кафеля и его глазурирование

Изделия содержат влагу. Если ее не удалить, снизится качество материала. В данном случае во время обжига будет выделяться пар, способствующий разрушению изделия. Глазурирование выполняется разными способами. Покрытие расплавляется по поверхности изделий. Можно получить разные цвета глазури. В данном случае пластичная масса при производстве заготовок не окрашивается с помощью пигментов. Для сравнения, неглазурированный материал получают посредством красителей, которые добавляются непосредственно в массу.

Обжиг в печи и сортировка

На последнем этапе заготовки подвергаются воздействию высоких температур (до 1450°С в зависимости от типа материала). Происходит спекание частиц, что позволяет получить монолитное изделие. От интенсивности температурного воздействия зависит прочность материала. В результате получают продукцию следующих видов:

- монокоттура;

- бикоттура.

В первом случае производится однократный обжиг. При этом на выходе получают материал с отличными характеристиками: высокой прочностью, влаго- и морозостойкостью. Его используют для монтажа на объектах любого целевого назначения.

Бикоттура отличается более высокой пористостью, что негативно влияет на качество. Продукция данного вида уступает рассмотренному выше аналогу по морозостойкости и прочности. В таком случае обжиг выполняется 2 раза. Это влияет и на себестоимость материала. Учитывая, что продукция монокоттура требует меньших затрат (однократный обжиг), ее цена ниже.

По окончании производственного процесса выполняется сортировка готовых изделий. Их края должны быть ровными. Если продукция не соответствует основным критериям, ее рассортировывают по группам с учетом размеров, тона.

Тепловая обработка

(сушка, одно- или двукратный обжиг)

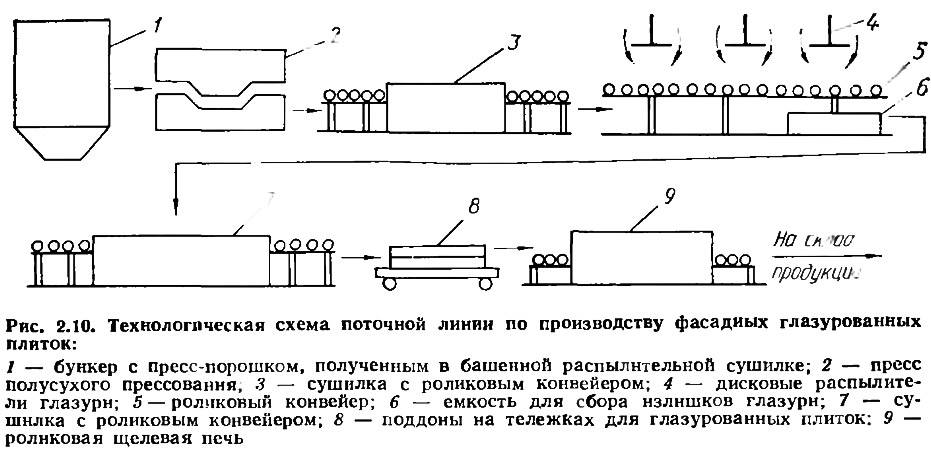

Декорирование плиток осуществляется либо в процессе их формования (нанесение рельефа, двухслойное формование) либо после сушки и даже после обжига изделий (глазурование, сериография) с последующим повторным обжигом.

Подготовка глинистого сырья на заводах, выпускающих керамические плитки, заключается в удалении или измельчении каменистых включений и достижении однородности и удобоукладываемости формовочной массы.

Основные способы переработки глинистого сырья в формовочную массу в производстве керамических плиток – полусухой, сухой, пластический и шликерный. Выбор способа определяется свойствами исходного сырья, видом выпускаемой продукции и объемом производства.

В таблице 2 приведены сравнительные сведения по способам подготовки формовочной массы в производстве керамических плиток.

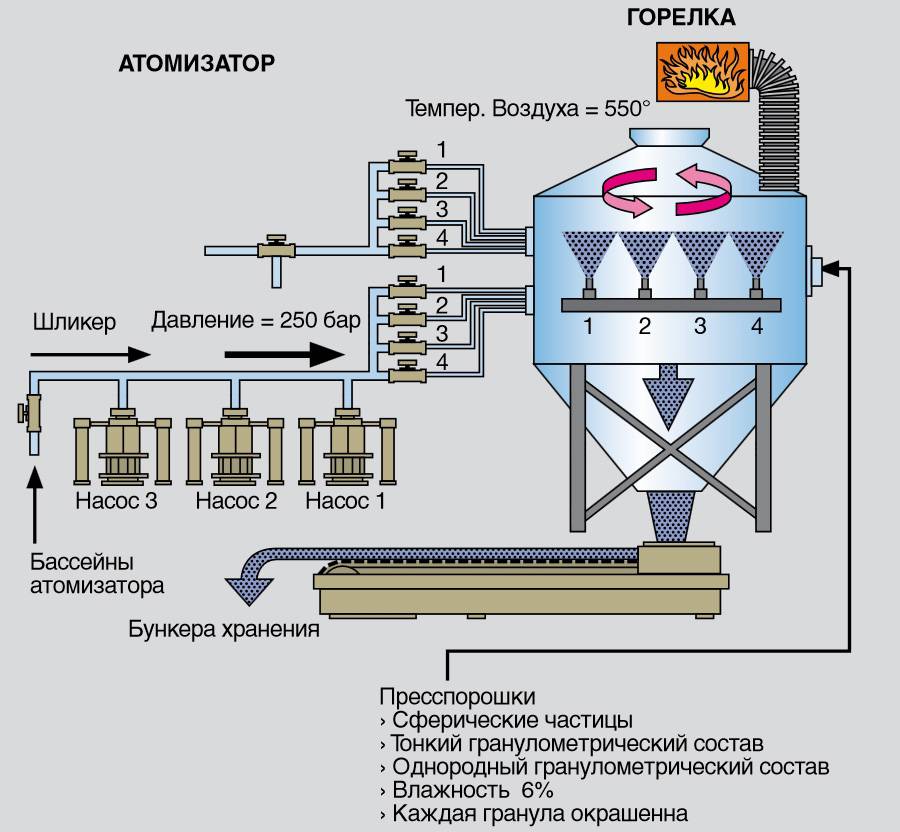

Ниже даются схемы подготовки формовочных масс для производства керамических плиток с указанием основного оборудования, применяемого для этих целей.

На схеме 2 приведена последовательность сухого способа подготовки формовочной массы в производстве керамических плиток.

Схема 2

Особенности производства

Керамическая плитка – едва ли не самый древний материал, использующийся в строительной сфере. До сих пор археологи раскапывают целые города, период существования которых относится к различным эпохам, как во всех жилых континентах, где подобие керомоплитки было неотъемлемой частью жилища. В чем ее особенность?

Керамическая плитка обладает множеством положительных качеств:

- «со стойкостью» переносит механические повреждения различного рода,

- не плавится и не деформируется даже во время воздействия высоких температур,

- имеет долгий срок службы.

- предлагает богатый выбор фасонов, форм и расцветок,

- позволяет облицовывать практически любые поверхности как внутри, так и снаружи здания (фасад, пол, ванная, туалет, кухня, прихожая, гостиная, спальня).

Всем описанным свойствам керамоплитка обязана строгим соблюдением технологии производства, поэтому завод по изготовлению керамической плитки стоит открывать, только если есть желание придерживаться высоких стандартов качества. В противном случае предприятие «погорит», не успев и открыться.

Виды керамической плитки

Для наибольшей отдачи и, соответственно, прибыли, даже самое маленькое предприятие должно выпускать сразу несколько видов керамической плитки. Тогда потребитель сможет выбрать наиболее понравившийся образец и точно останется с вами.

Керамическая плитка бывает следующих видов:

- котто,

- клинкер,

- плитка однообжиговая,

- плитка двухобжиговая,

- керамогранит.

От выбора вида стройматериала будет зависеть множество дальнейших действий: сама линия производства, методы изготовления, выбор оборудования и инвентаря, рецептура и сырье.

В зависимости от области использования плитку подразделяют на:

- мозаичную,

- напольную,

- настенную,

- отделочную (для внутренних работ),

- облицовочную (для наружных работ).

Самым востребованным на данный момент является производство кафельной плитки для пола и стен.

Нанесение фотопринта при помощи специальной камеры для напыления.

Нанесение фотопринта при помощи специальной камеры для напыления.

Преимущества и недостатки бизнеса

Безусловно, будущему производителю плитки будет интересно узнать, какие существуют преимущества и недостатки бизнеса у завода по изготовлению керамической плитки.

Здесь и дальше мы будем вести разговор о небольшом предприятии, мини-цехе, потому как не зная заранее эту «кухню», лучше всего начинать дело с малого, а потом, постепенно расширять ассортимент.

Среди преимуществ мини-цеха по производству керамической плитки можно перечислить:

- доступная ценовая политика на товар привлекает большое количество покупателей, которые готовы брать продукцию во множественном числе;

- большой ассортимент позволяет клиенту найти подходящий для него образец именно у вас;

- возможность общения с потребителем, частным лицом, которого найти проще, чем оптовика;

- возможность оснащения небольшого предприятия недорогостоящим оборудованием и инвентарем;

- низкая стоимость сырья и материалов;

- практически полностью автоматизированный процесс изготовления.

К сожалению, риски у такого бизнеса тоже имеются:

- зависимость сбыта от сезона: как правило, люди предпочитают делать ремонт в весенний и летний периоды, поэтому зимой и осенью реализовать всю выпускаемую в полном объеме продукцию вряд ли получится;

- быстро меняющаяся мода: на протяжении одного месяца покупает принт «дикий огурец», а в следующем месяце покупателю интересна тенденция изделий с матовым покрытие и в пастельных тонах;

- необходимость разработки собственной рецептуры;

- необходимость разработки уникальных коллекций.

Оценив как следует все плюсы и минусы, нужно принять твердое решение – надо ли вам действительно вкладывать свои средства в подобную компанию или же стоит поискать вариант более подходящий.

Монокоттура

Монокоттура – это эмалированная плитка, изготовленная с помощью однократного обжига. Отличается большей прочностью, чем монопороза и бикоттура и предназначается для облицовки и стен, и полов. Отдельные виды монокоттуры, благодаря плотности и морозостойкости, можно использовать для укладки вне помещений.

Характеристики монокоттуры:

- толщина плитки от 6 мм;

- высокая плотность;

- коэффициент водопоглощения – до 3 %;

- износостойкая эмаль;

- основное исходное сырьё – белая глина.

Технология производства монокоттуры

Начальный этап заключается в приготовлении базовой массы из нескольких сортов белой глины и некоторых других натуральных компонентов. Белая глина отличается более высоким качеством – это одна из главных причин преимущества монокоттуры. Сырьевую основу, постоянно увлажняя, перемешивают в специальных барабанах.

Затем подсушенный состав перемалывают до состояния взвеси. На этом этапе сырьё уже можно подавать посредством дозаторов на транспортную ленту, которая перемещает будущую плитку в пресс-формы. Здесь дозированная смесь равномерно распределяется и прессуется под большим давлением – до 500 кг/см2.

Далее глиняная основа, которая уже приобрела форму плиты, отправляется на окончательную просушку, после чего её верхний слой покрывают эмалью с определённым рисунком. Чтобы плитка приобрела прочность, а основа стала одним целым с глазурью, отформованное изделие обжигают в длинной печи при температуре около 1200°C. Напомним, что монокоттура – плитка однократного обжига, что и, наряду с отличными исходниками, делает плитку высококачественным отделочным материалом.

После печной обработки плитке дают плавно остыть – это финальный этап производства, во время которого керамика приобретает прочностные свойства и становится монолитом. Современный обжиг полностью контролируется компьютеризированными системами, что практически исключает неравномерную обработку. Чтобы удостовериться в качестве плитки, на посттермической стадии кафель проходит дефектоскопию и визуальный контроль.

В процессе дефектоскопии на плитку воздействуют определённой, строго выверенной, механической нагрузкой. Бракованные изделия этот этап попросту не проходят – ломаются. Калибровка (проверка размеров) и тональный контроль выполняются человеком. Возникает вопрос: зачем нужна калибровка, если практически всем заправляют компьютеры?

Несмотря на строгие расчёты, в производстве очень сложно контролировать формат кафеля с безупречной точностью. Усушка и обжиг изменяют размеры плитки. Вот почему на стадии прессования материал имеет размеры, большие номинальных на 8-10 %. Таким образом, если готовая плитка обладает форматом 20х20 см, в пресс-форме её габариты около 22х22 см.

У монокоттуры есть особый подвид, прочность которого меньше прочности основного вида, но больше, чем крепость бикоттуры. Речь о кафеле формата 10х10. Несмотря на меньшую толщину, мелкоформатная плитка обладает всеми преимуществами монокоттуры. Обычно десятисантиметровую керамику используют в качестве кухонного фартука, но её характеристики позволяют облицовывать ею даже полы в местах с низкой проходимостью – в домашних интерьерах.

Государственная помощь

Не забываем, что на территории многих государств действуют различные программы помощи для бизнесов. Например, в РФ действует немало программ, призванных помочь начинающим предпринимателям (срок регистрации бизнеса – до 2 лет). Поддержка осуществляется по нескольким направлениям:

- субсидирование;

- кредитование;

- предоставление имущества (помещений, оборудования) на льготных условиях;

- обучение;

- предоставление грантов;

- поддержка экспорта.

Чтобы узнать об имеющихся возможностях, следует обратиться в местный муниципалитет. Таким образом, можно, пусть в ряде случаев и незначительно, снизить финансовую нагрузку, облегчив себе путь в мир бизнеса.

Технология

Рассматривая такое изделие, как керамическая плитка, технология производства которой приводится ниже.

Нужно вспомнить — алгоритм работы всех предприятий, производящих строительные изделия примерно одинаков:

- Сортировка и хранение исходного сырья

- Смешивание ингредиентов в первичную массу

- Формовка

- Механические, тепловые и другие физические воздействия на исходный материал

- Контроль качества и складирование.

Технология производства керамической плитки — это ряд мероприятий, последовательно приводящих, к созданию готового продукта.

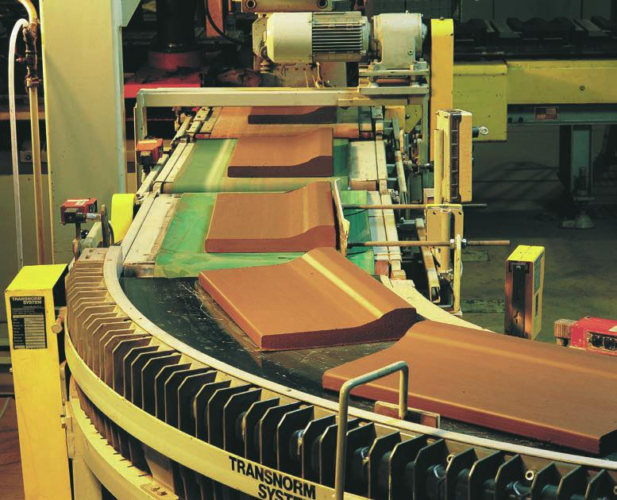

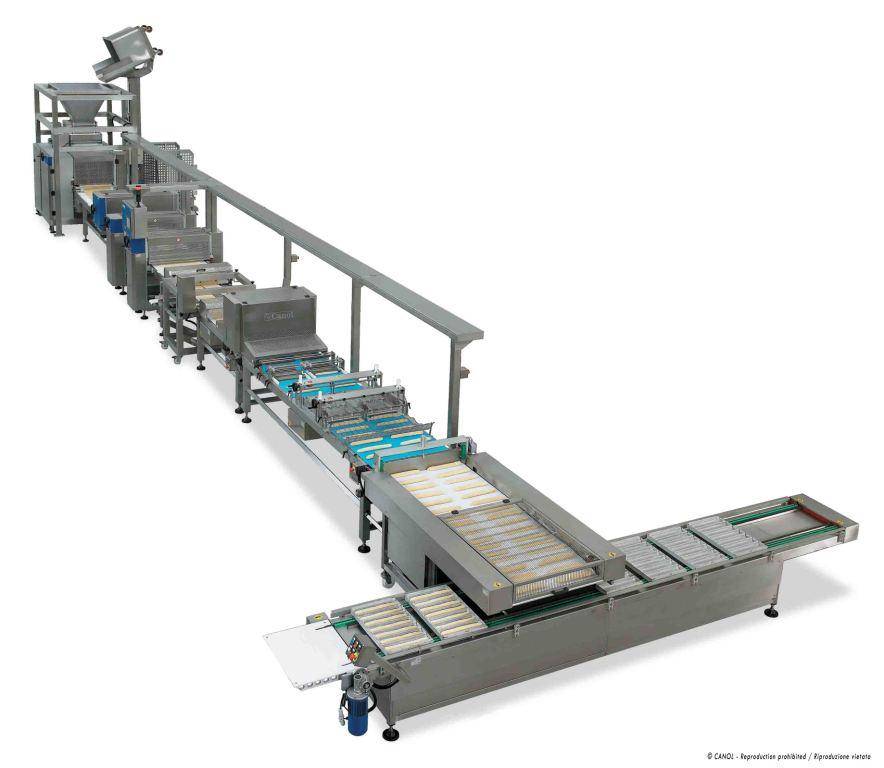

На открытых участках видно только разъезжающую плитку от формовки до упаковки

На открытых участках видно только разъезжающую плитку от формовки до упаковки

Один из секретов получения качественной плитки состоит в тщательном предварительном отборе и соблюдении пропорций в смешивании главных компонентов: глины, песка, полевого шпата. Все составляющие должны быть чистыми, без примесей. Карьерная глина непригодна для производства, ее нужно сначала подготовить к дальнейшему использованию. Сырье для производства керамической плитки подвергается измельчению в дробильно-размольных машинах, методом магнитной сепарации удаляются окислы железа.

В этих печах плитка получает свою твердость

В этих печах плитка получает свою твердость

Дробление и перемешивание преследуют главную цель – создание максимально однородной массы. В зависимости от способа формования в нее может добавляться вода.

На этой фотографии вы видите плитку заезжающую на сушку. Через пару минут все полки будут заполнены и робот перевезет плитку.

На этой фотографии вы видите плитку заезжающую на сушку. Через пару минут все полки будут заполнены и робот перевезет плитку.

Формирование геометрических размеров будущих изделий происходит одним из трех способов:

- Экструдером. Механизм вытягивает тестообразную массу в широкую ленту установленной толщины, здесь же она нарезается на фрагменты.

- Прессом. Гидравлическое устройство со специальным штампом сдавливает приготовленную смесь с двух сторон усилием равным 300–500 кг/см2.

- Литьем. Разбавленная до полужидкого состояния масса заливается в заранее приготовленные формы.

Следует отметить, что два первых способа получили большее распространение.

Если сразу после формовки сырую плитку подвергнуть обжигу, то содержащаяся в ней лишняя вода разорвет материал. Для того чтобы подготовить полуфабрикат к дальнейшим операциям, его подвергают предварительной сушке. После ее проведения содержание влаги в глине должно составлять 0.1–0.3%. Время, отведенное для подсушивания в скоростных сушилках, зависит от плотности и толщины заготовок. Так, производство керамических плиток для полов предусматривает сушку полуфабриката в течение 30–60 минут.

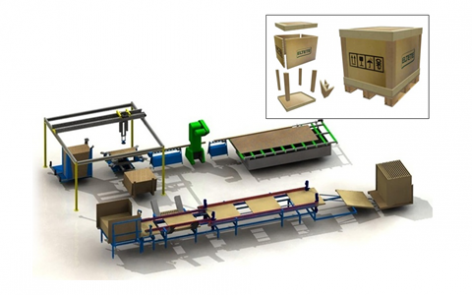

А так выглядит перевозка роботом плитки для окончательной упаковки

А так выглядит перевозка роботом плитки для окончательной упаковки

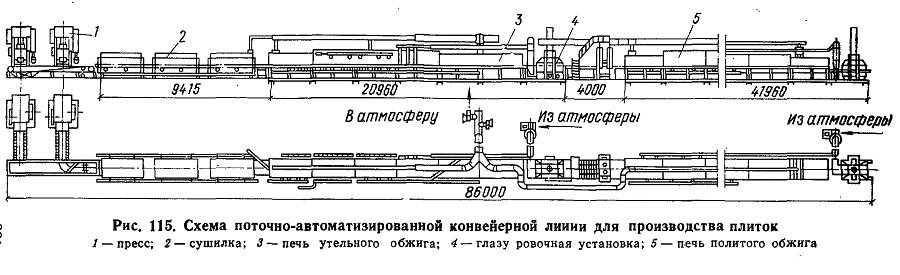

Основная термическая обработка материала производится в специальных печах. Технология изготовления керамической плитки предусматривает два варианта обжига. Керамический гранит, основная масса напольной и настенной декоративной плитки делаются в технике однократного обжига. По этой методике на полуфабрикат вначале наносится глазурь, а затем он отправляется в печь, где при температуре в 900–14000C происходит спекание минеральных компонентов, получается монолитная прочная структура. Производство кафеля двойного обжига подразумевает сначала обжиг глиняного черепка, затем нанесение на него глазури и потом повторный обжиг с более низкой температурой, достаточной для расплавления глазури, но не влияющей на структуру основы.

Марка производителя технологический линии красуется на самом видном месте.

Марка производителя технологический линии красуется на самом видном месте.

Если плитка на линии движется, значит процесс её подготовки еще не закончен Производство напольной керамической плитки имеет свои особенности. Они заключаются в создании дополнительных условий, способствующих полному спеканию массы. С этой целью в шихту добавляются плавни (пегматиты, натриевые и кальциевые шпаты). Результат – улучшение прочности на изгиб и повышенное сопротивление абразивному воздействию. Для того чтобы ускорить процесс обжига используются присадки (тальк, магнезит и доломит).Остывшая готовая плитка проходит контроль качества и сортировку по сериям.

Если плитка на линии движется, значит процесс её подготовки еще не закончен Производство напольной керамической плитки имеет свои особенности. Они заключаются в создании дополнительных условий, способствующих полному спеканию массы. С этой целью в шихту добавляются плавни (пегматиты, натриевые и кальциевые шпаты). Результат – улучшение прочности на изгиб и повышенное сопротивление абразивному воздействию. Для того чтобы ускорить процесс обжига используются присадки (тальк, магнезит и доломит).Остывшая готовая плитка проходит контроль качества и сортировку по сериям.

Остановка бывает только в трех случаях: сушка, подготовка к упаковке, поломка линии

Остановка бывает только в трех случаях: сушка, подготовка к упаковке, поломка линии

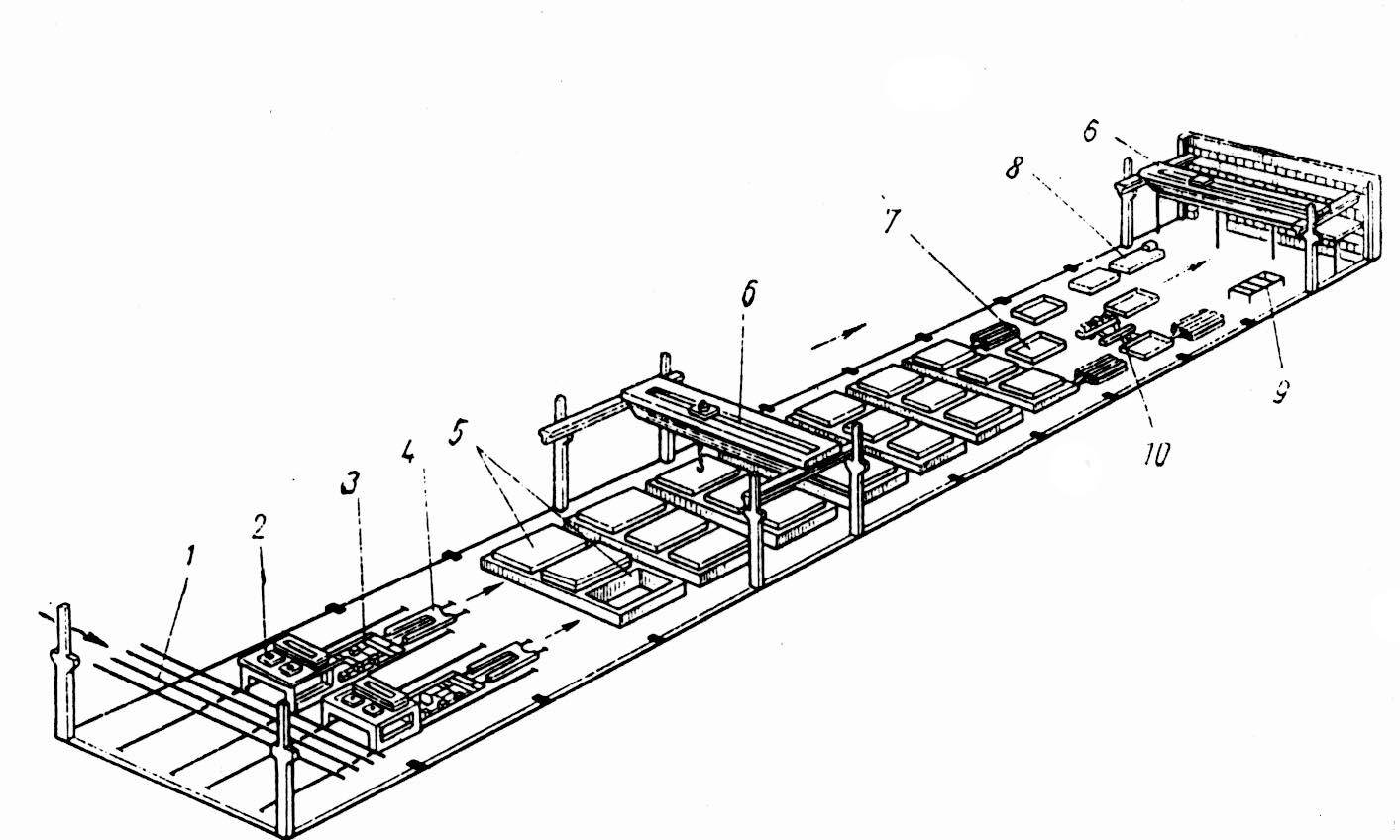

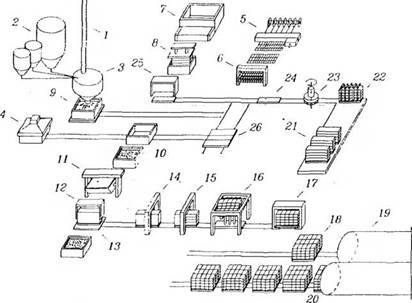

Технологическая схема производства керамической плитки

Перед вами наглядная схема производства керамической плитки разного вида Представленное на видео производство керамической плитки наглядно иллюстрирует весь процесс.

Перед вами наглядная схема производства керамической плитки разного вида Представленное на видео производство керамической плитки наглядно иллюстрирует весь процесс.

Заключение

Рассматриваемый материал российского производства является основным облицовочным элементом и используется во время ремонта ванной комнаты, кухни, коридоров, зачастую применяется при ремонте офисных помещений. Это очевидно, ведь подобная отделка является чрезвычайно прочной, выносливой и делает помещение более чистым, оригинальным и практичным. Проблема состоит только лишь в том, что высококачественные изделия от зарубежного производителя очень дороги, а отечественных образцов такого же уровня прежде не существовало. Но промышленность РФ развивается и сегодня товар российского производителя вполне заслуживает пристального покупательского внимания.