Нейлон

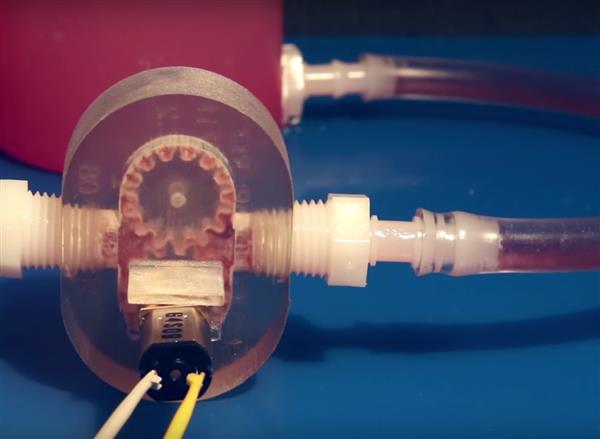

Печать нейлоном имеет много общего с печатью АВС-пластиком. Исключениями являются более высокая температура печати (около 320°С), высокая способность впитывать воду, более продолжительный период застывания, необходимость откачки воздуха из экструдера из-за токсичности компонентов нейлона. Нейлон – это достаточно скользкий материал, для его применения следует оснастить экструдер шипами. Несмотря на перечисленные недостатки, нейлон с успехом используют в 3D печати, так как детали из данного материала получаются не такими жёсткими, как из АВС-пластика, и для них можно использовать шарниры скольжения.

Нейлоновая нить для 3D печати

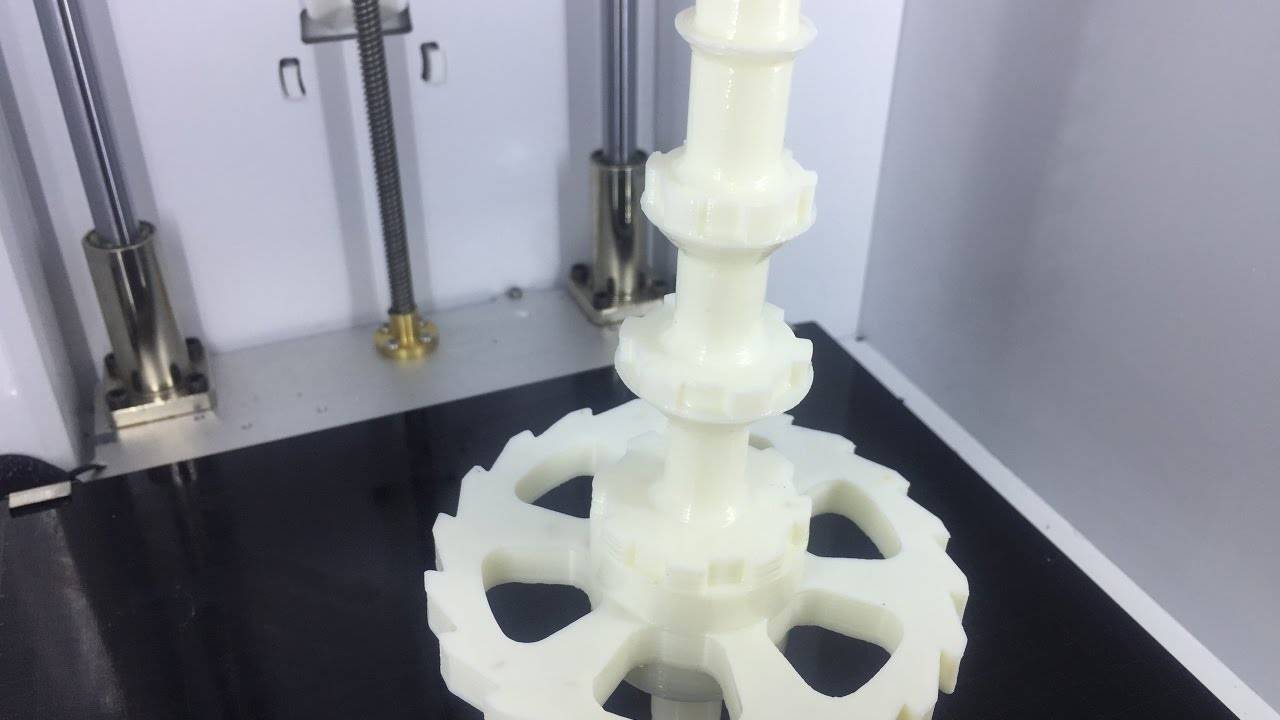

Изделия из нейлона, напечатанные 3D принтером

Как это работает

Обычно для печати 3D-принтер использует специальный пластик. Он бывает в виде порошка, жидкой смолы или пластиковой проволоки в катушках. Именно из этого материала и будет состоять напечатанная деталь.

Дальше, если говорить грубо, процесс выглядит так:

- этот пластик либо наносят с помощью подвижного сопла;

- либо «запекают» с помощью лазера;

- либо из массива готового материала вырезается лишнее с помощью подвижного резака (но это уже больше похоже на токарное дело и к 3D-печати часто не относят).

Материал принимает нужную вам форму слой за слоем. Когда все слои пройдены, получается деталь.

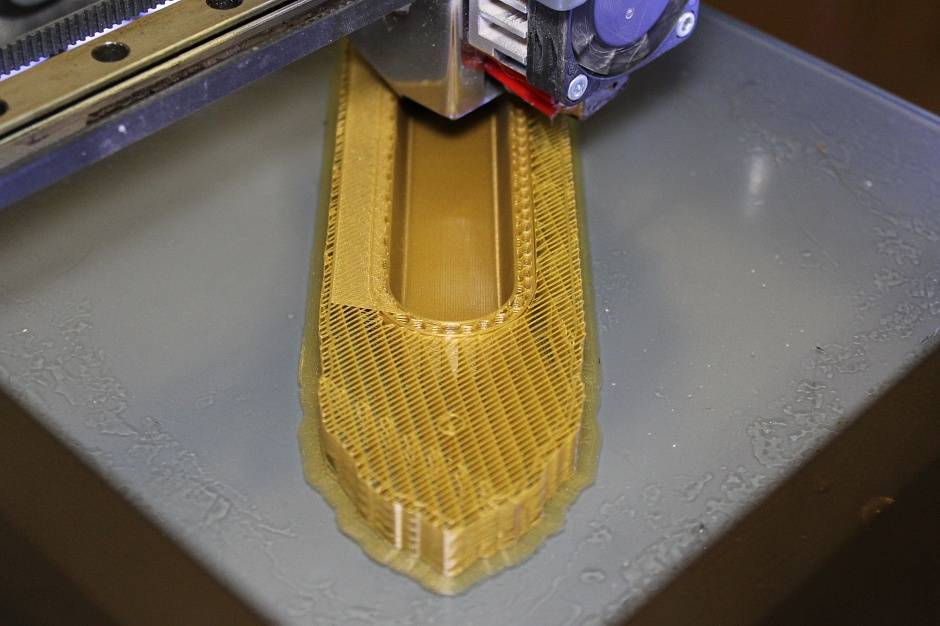

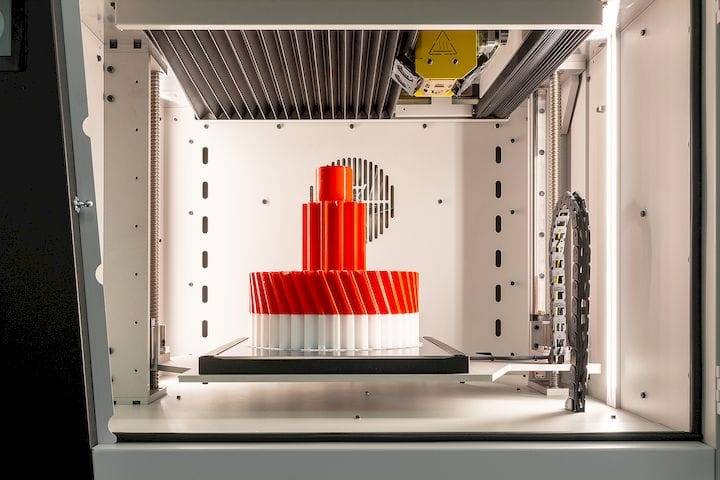

Ускоренная съемка 3D-печати с помощью подвижного сопла:

Из-за того что принтеру нужно постоянно нагревать пластик, 3D-принтеры печатают не очень быстро: на деталь размером с телефон может уйти 15–20 минут. Ещё скорость зависит от толщины слоя: чем толще слой, тем быстрее печать. Но при большой толщине слоя деталь может получиться неаккуратной: будут видны слои:

Чем тоньше слой, тем более ровной получается поверхность при печати.

3D-печать в гражданском строительстве

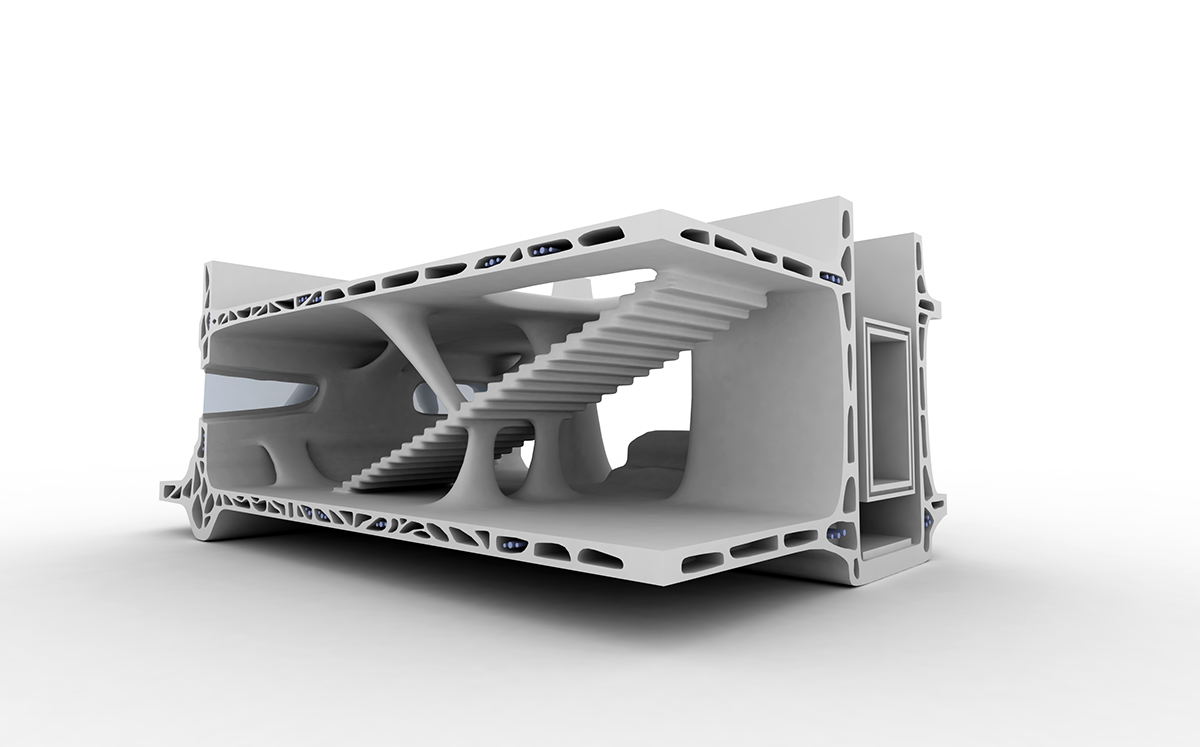

3D-печать в гражданском строительстве набирает популярность за последнее десятилетие, как и в аэрокосмической и биомедицинских отраслях. Эта революционная производственная техника основана на ее уникальной возможности создавать любую геометрическую форму без каких-либо формальных ограничений, сводя к минимуму отходы, но повышая производительность и результаты. Активное движение строительной отрасли навстречу автоматизации за последнее время достигло важных рубежей, включая создание первых конструкций при помощи роботизированных «рук» и технологии 3D-печати.

Применение метода 3D-печати в создании структурных элементов из полимерных материалов, бетона и металлов становится все распространеннее.

Эти техники в гражданском проектировании могут создавать свободные формы и инновационные архитектурные конструкции благодаря использованию программному обеспечению, интегрированному в СAD.

Однако несмотря на значительные исследования в аэрокосмической отрасли и биоинженерии по оценке и анализу этого механизма, по прежнему недостаточно понимания по его использованию, воздействия 3D-напечатанных материалов в гражданских сооружениях, как с точки зрения свойств материалов, так и структурной реакции.

Императорский колледж Лондона

Можно ли предсказать механические свойства получаемых материалов – предел текучести, размер зерна, пористость?

Печать металлами обеспечивает очень высокую повторяемость. «Опыт работы показывает, что преемственность механических свойств есть, – рассказывает Антон Агаповичев, старший преподаватель кафедры технологий производства двигателей Самарского университета. – Определив оптимальный режим, мы печатаем стандартные цилиндрические образцы для подтверждения этих свойств. В дальнейшем, когда начинаем изготавливать детали, вместе с одной из деталей мы специально изготавливаем образцы-свидетели, на которых эти механические свойства постоянно подтверждаем. Сейчас ведутся научные работы по предсказанию механических свойств, но они касаются больше проектирования самих металлов».

Но в программном обеспечении пока что невозможно предсказать предел текучести, пористость и другие механические характеристики. Наоборот, заранее устанавливаются определенные свойства для каждого материала, которые используются в дальнейшем для моделирования процесса. Это обратный процесс, нам необходимо знать свойства материалов для того, чтобы спрогнозировать различные дефекты.

Во второй части статьи рассказываем о подготовке моделей к 3D-печати, нюансах эксплуатации принтеров по металлу и о постобработке.

Статья опубликована 01.07.2021 , обновлена 07.09.2022

Что происходит

В начале мая 2021 года четвертый в мире и первый в ЕС жилой дом, полностью напечатанный на 3D-принтере, принял своих жильцов. Это первый из пяти домов который компания Saint-Gobain Weber Beamix в рамках проекта Milestone планирует возвести на участке земли у канала Беатрикс, в пригороде Эйндховена.

Репортаж YouTube-канала «РБК Тренды» о доме проекта Milestone

- Технология 3D-печати уже применялась в Европе для строительства отдельных конструкций зданий, однако в Нидерландах построили первый жилой дом, полностью напечатанный на 3D-принтере.

- Первыми арендаторами дома стала супружеская пара из Амстердама — 70-летняя Элиза Лутц и 67-летний Харри Деккерс.

- Дом площадью 94 кв. м сконструирован в форме неправильного валуна и состоит из 24 отдельных бетонных элементов, напечатанных на заводе в Эйндховене, которые были привезены на стройплощадку и установлены на фундамент. Затем в доме были поставлены оконные рамы, положена крыша и нанесены последние штрихи.

- Для печати была использована огромная роботизированная «рука» с соплом, которое впрыскивает специально разработанный цемент, имеющий текстуру взбитых сливок. Цемент печатается по проекту архитектора, добавляя слой за слоем для создания стены и увеличения ее прочности. Весь процесс печати занял 120 часов или пятеро суток.

- Форма неправильного валуна была выбрана неспроста — так строители хотели усложнить задачу и проверить способности 3D-принтера. Проверка прошла успешно, — теперь компания готова печатать дома сложной формы по желанию клиента.

- Месячная аренда дома составляет €800 (чуть больше ₽70 тыс.), что вдвое меньше рыночной арендной платы за подобную недвижимость.

Союз цифровых технологий и высочайшей квалификации рождает уникальные продукты

GROHE Icon 3D – это союз новых цифровых технологий и высочайших стандартов ручного ремесла. Все компоненты смесителя печатаются из металла на 3D-принтере по технологии лазерной плавки материала в порошковом слое. Каждый элемент изделия – это примерно 4700 слоев металла толщиной 0,06 миллиметра, что позволяет достичь беспрецедентной прочности продукта. После печати каждая деталь передается на фрезеровальный станок с программным управлением для обработки, а затем шлифуется вручную. Этот сложный процесс делает каждый смеситель в серии GROHE Icon 3D уникальным коллекционным предметом – в год возможно производство всего нескольких образцов. Смесители GROHE Icon 3D доступны под заказ.

1 из 9

Алексей Быков, Grohe; Витис Cруогинис, директор салона Bath & Tile, Томас Шахнер и Александра Кудрявцева, Grohe

Асель Баатыр-Кызы, дизайнер

Бекзада Абдалиева, дизайнер

Катя Кольцова, дизайнер

Томас Шахнер, Grohe (Нур-Султан)

Александра Кудрявцева, Grohe

Айман Рахимбаева, дизайнер

Айгерим Даулетбекова, дизайнер

Grohe Icon 3D

Смеситель GROHE Icon 3D стал победителем премии Blueprint Awards 2019 в номинации «Лучший дизайн продукта»

17 октября 2019 года на церемонии вручения премии Blueprint Awards 2019 в Лондоне смеситель GROHE Allure Brilliant Icon 3D был объявлен победителем в номинации «Лучший дизайн продукта». Премия Blueprint Awards вручается за инновационные разработки в области дизайна и архитектуры.

Обратная сторона медали

Несмотря на определенно привлекательную инновационность 3D-печати, все же важно рассмотреть ее беспристрастно, убрав некоторую стимуляцию популяризации. Скептики отмечают несколько недостатков этой технологии

Стоимость исследований и разработок

Большинство строительных компаний работают с относительно невысокой рентабельностью. Чтобы повсеместно начать применять 3D-печать, потребуются немалые инвестиции.

Будут ли потребители рассматривать это как маркетинговый ход?

3D-напечатанные дома, офисы, магазины и прочие сооружения инфраструктуры часто здорово впечатляют. Но действительно ли хотят большинство людей жить или работать в таких? Для большинства людей все же кирпичные дома гораздо привычнее и привлекательнее. Другие технологии, такие как сборные дома также некоторое время назад казались привлекательной технологией будущего, однако так и не получила широкого распространения, несмотря на то, что во многих случаях она была дешевле традиционной.

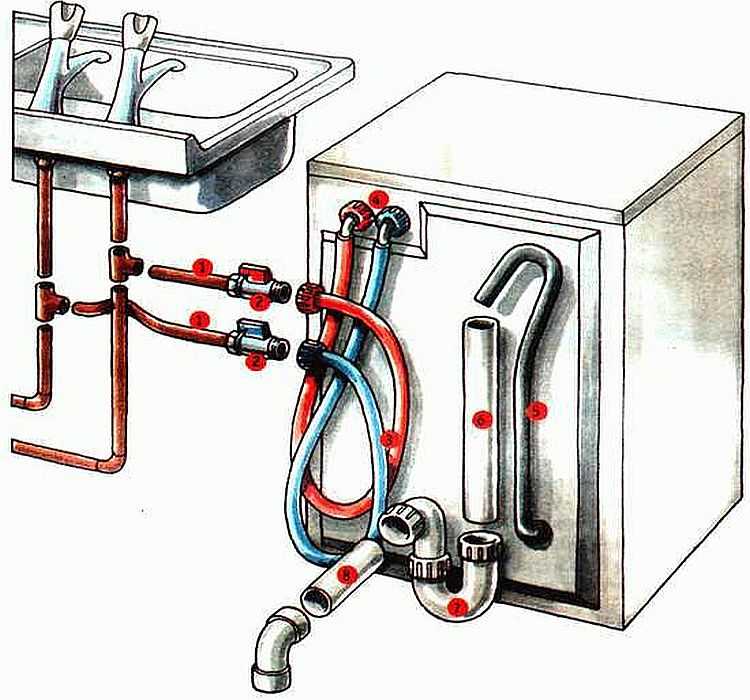

Сложность с интеграцией с другими составляющими

3D-принтеры могут выполнить уникальный и интересный дизайн. Однако, если вам нужно здание, в котором будут использоваться разные материалы или разные элементы, которые не подойдут для 3D-печати, то это будет сложной задачей включить 3D-принтер для строительного процесса.

Нехватка квалифицированной рабочей силы

При существующей проблеме недостатка квалифицированной рабочей силы в строительном секторе в целом, 3D-печать потребует еще большего набора специализированных знаний и навыков, который придется выбирать из и без того небольшой ниши кандидатов. Так что поиск специалистов для работы в 3D печати для строительства может стать еще одной трудной задачей в будущем.

Контроль качества строительства

Погодные условия могут замедлять традиционный процесс строительства, но для 3D-печати дела обстоят еще хуже. Фактор окружающей среды для коммерческого строительства может снизить востребованность 3D-печать. Более того, контроль качества может быть намного серьезнее задачей, требующей постоянного мониторинга процесса реальными людьми на стройке.

Отсутствие стандартов и правил

Несмотря на регулярное упоминание 3D-печати в СМИ, она все же еще не оказала существенного влияния на строительный сектор. Существует очевидная проблема ответственности при использовании таких принтеров, даже больше, чем человеческая ответственность при выполнении некоторых строительных работ. И довольно много других неясностей в отношении этой технологии. Так что пока не будут установлены нормы и стандарты, а также правила в этой области, 3D-печать вряд ли станет мейнстримом в строительной индустрии.

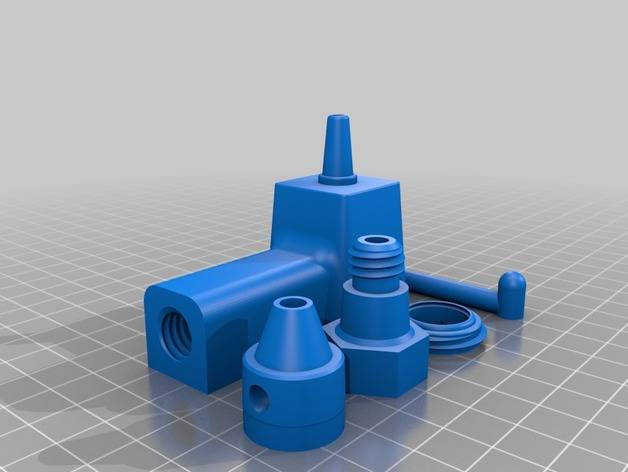

Материалы для печати

Самые популярные материалы для 3D-печати у новичков — пластики ABS и PLA. Они идеально подходят для наиболее распространенной технологии FDM (fused deposition modeling — моделирование методом наплавления).

Пластик ABS прочный и долговечный, он отлично сопротивляется различным ударам судьбы об пол или другие пластиковые детали. Из него как раз делают те крепчайшие детали LEGO, о которые можно сломать пятку, а также элементы автомобильных интерьеров.

PLA — это нетоксичный и биоразлагаемый полимер. Он производится на основе молочной кислоты, которую получают из кукурузы и сахарного тростника. Такой экологичный аналог ABS. Он хорошо держит форму и сопротивляется трению. Из него обычно делают подвижные детали. Для начала работы с 3D-принтером этого должно хватить.

Монтаж оси Z

Берут опорный блок сборной плиты. Отмечают блок с обеих сторон в центре, на 2 см от самого длинного края. Выполняют отверстие сверлом. Закрепляют гайками все винты в монтажных отверстиях. Крепления должны быть жесткими. Помещают соединители вала на два оставшихся шаговых двигателя и используют шестигранный ключ, чтобы затянуть их надлежащим образом.

Помещают винты на другом конце муфты и снова затягивают их. Используют Zip-галстуки для закрепления шаговых двигателей на дне корпуса. Помещают опору монтажной пластины на резьбовые винты и отпускают винты, чтобы опустить плиту. Сдвигают верхние пластины над резьбовыми соединениями, чтобы убедиться, что все на месте.

Что такое аддитивные технологии

С внедрением новых технологий появляются и новые, не всем понятные, слова и выражения. Большинство из них заимствованы из английского языка. Аддитивные технологии – это как раз тот случай. Означает наращивание объекта по слоям. Если при обычном способе производства, например, стены панельного дома происходит заливка бетоном сразу всей формы, то при 3D печати она возводится постепенно, слой за слоем. Причём без необходимости установки опалубки, как потребовалось бы при монолитном строительстве.

Впервые о трёхмерной печати заговорили в 80х года прошлого века, а первый в мире 3D принтер появился в 1986 году. Для строительной отрасли знаковым стал 2014-й, когда китайская компании сообщила о возведении 10 домов за сутки.

Российские разработки строительных принтеров тоже не заставили себя ждать. Первый промышленный образец был готов уже в конце 2015 года.

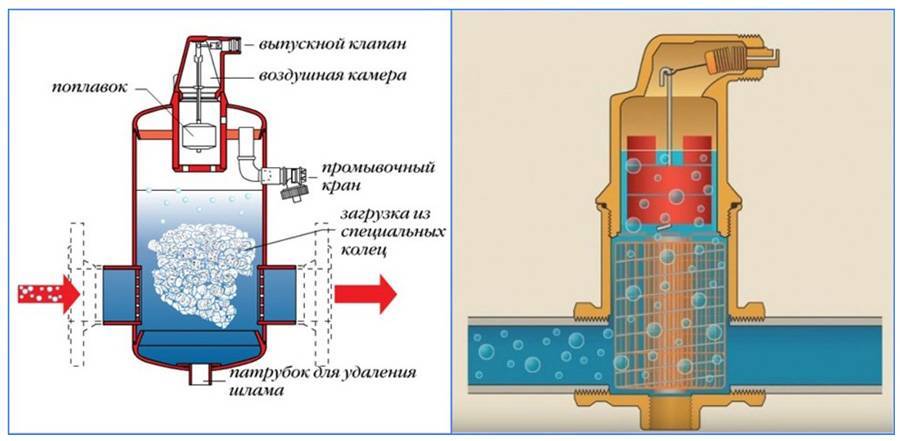

Нагревание бетонной смеси в 3d принтере

Такой способ называется экструдивным. Небольшой 3d принтер, который использует пластик, имеет в своей головке еще и нагреватель. Он размягчает (расплавляет) твердый пластиковый стержень, подаваемый на печатающую головку принтера. Далее на поверхности изготавливаемой детали он прилипает к предыдущему слою и застывает. И так слой за слоем.

Нагревание можно использовать и при выдавливании бетонной смеси или нагревать током выдавленный бетон, в состав которого входит токопроводящий графитовый порошок. Это позволяет сократить время застывания (схватывания), но при этом снижаются характеристики прочности бетона. При температуре ниже 10 гр.С увеличивается время схватывания и стекание смеси с поверхности.

Но обычно используют добавки, ускоряющие твердение бетона. В продаже их огромное количество, но надо выбирать те, которые используются для торкрет-бетона. Это позволит избежать стекание нанесенного слоя, так как застывание бетона происходит за несколько минут. Качественные и безопасные ускорители твердения получают на основе бесщелочных неорганических соединений — сульфатов и гидроксидов алюминия.

Из импортных можно назвать такие, как MEYCOSA, Delvo Grete (BASF), Sigunit (Sika), Mapequick (Mapei), MCBauchemie,

из отечественных — Реламикс Торкрет (Полипласт), Центрамент Рапид 640 и 650 (Эм-Си Баухеми), Т-Хим (Химмодификатор). Диапазон использования добавки — 2-8% от веса цемента.

Также можно вместо обычного портландцемента применить глиноземистый цемент, который даже без добавок значительно быстрее застывает и позволяет получить более прочную конструкцию. При этом он значительно дороже: 1 кг стоит от 20 до 35 руб.

Про ускорители твердения бетона уже упоминалось в статьях по изготовлению ваз для цветов и фонтана (см. тут и тут). Но при этом такая высокая скорость застывания бетона была не нужна, поэтому и использовался обычный недорогой ускоритель.

Зачем моему предприятию 3D-принтер? Разве отливать не проще и дешевле?

Ошибочно думать, что 3D-печать призвана заменить литье или иные классические процессы. Она помогает решить специфические задачи, которые невыполнимы либо слишком трудоемки при использовании традиционных технологий, например:

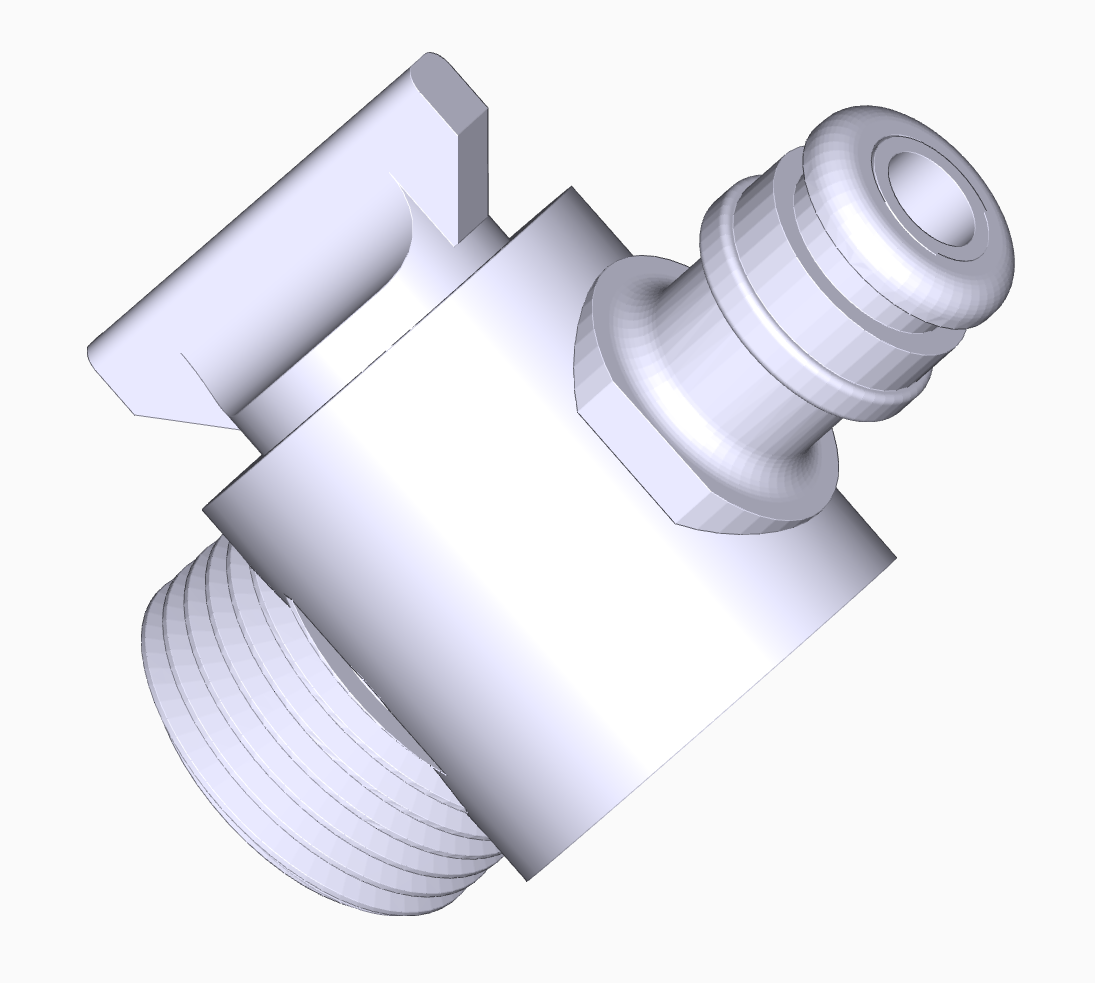

изготовление уникальных деталей сложной геометрии, в том числе мельчайших деталей, изделий с внутренними полостями и каналами, тонкими стенками и т.п.;

снижение веса изделий;

сокращение числа единиц в сборке;

создание ячеистых структур.

Такие возможности обеспечивает топологическая оптимизация: проектировщики могут создавать практически любую геометрию.

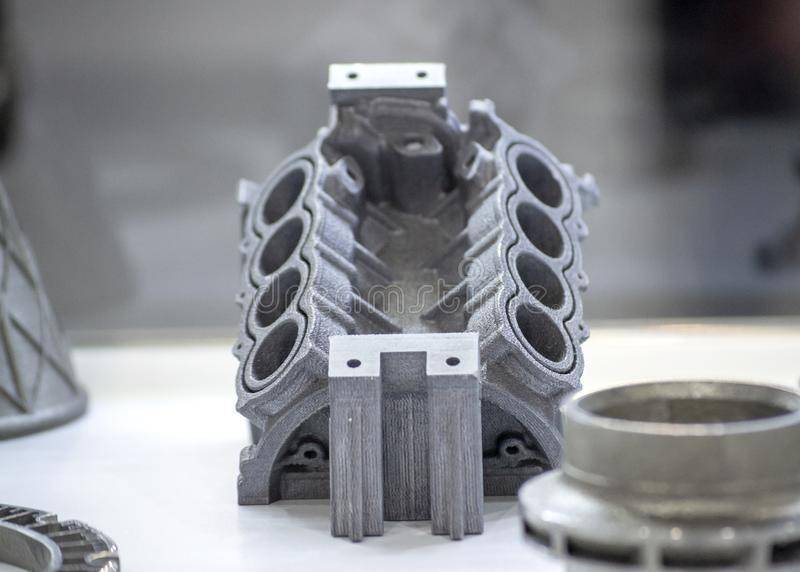

S-образный кронштейн – элемент исполнительного механизма системы увеличения подъемной силы самолета, напечатанный на установке SLM 280 ASCO Industries

Результаты применения селективного лазерного плавления:

• cнижение массы на 31% и сокращение общего времени сборки;

• объединение трех деталей в одну;

• уменьшение коэффициента использования материала с 17 до 1,5;

• значительное сокращение времени механической обработки.

Субтрактивные методы будут и дальше применяться в тех случаях, когда это эффективно с точки зрения стоимости, типа изделий и других требований. Вопрос не в выборе между двумя технологиями, а в том, когда лучше применить аддитивную, а когда субтрактивную. Иногда при производстве одной детали уместно задействовать оба метода. К примеру, если вы понимаете, что для пресс-формы стоит изготовить вставку с конформным охлаждением, потому что это сократит цикл литья и улучшит качество изделия, используйте 3D-принтер. При этом другие компоненты вы будете производить по классической технологии.

3D-печать следует воспринимать как еще один вариант технологии получения изделий наряду с механической и пластической обработкой, литьем и др. При выборе вариантов производственного процесса взвешивайте тщательно все «за» и «против».

Российский производитель SLM-машин развеивает мифы о технологии

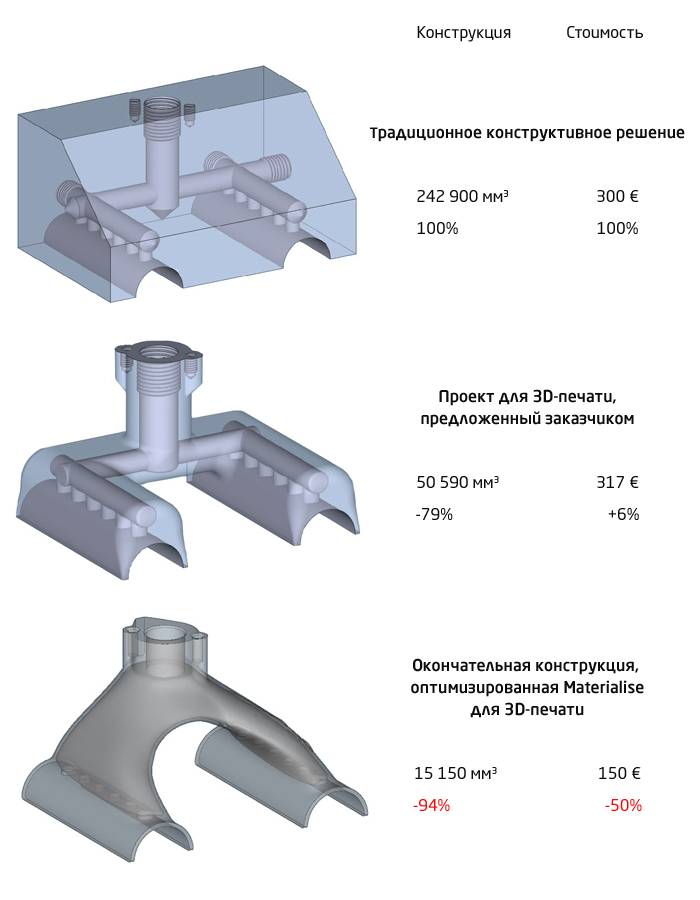

Как компания Materialise оптимизировала конструкцию металлического вакуумного захвата с целью снизить стоимость производства серии Materialise

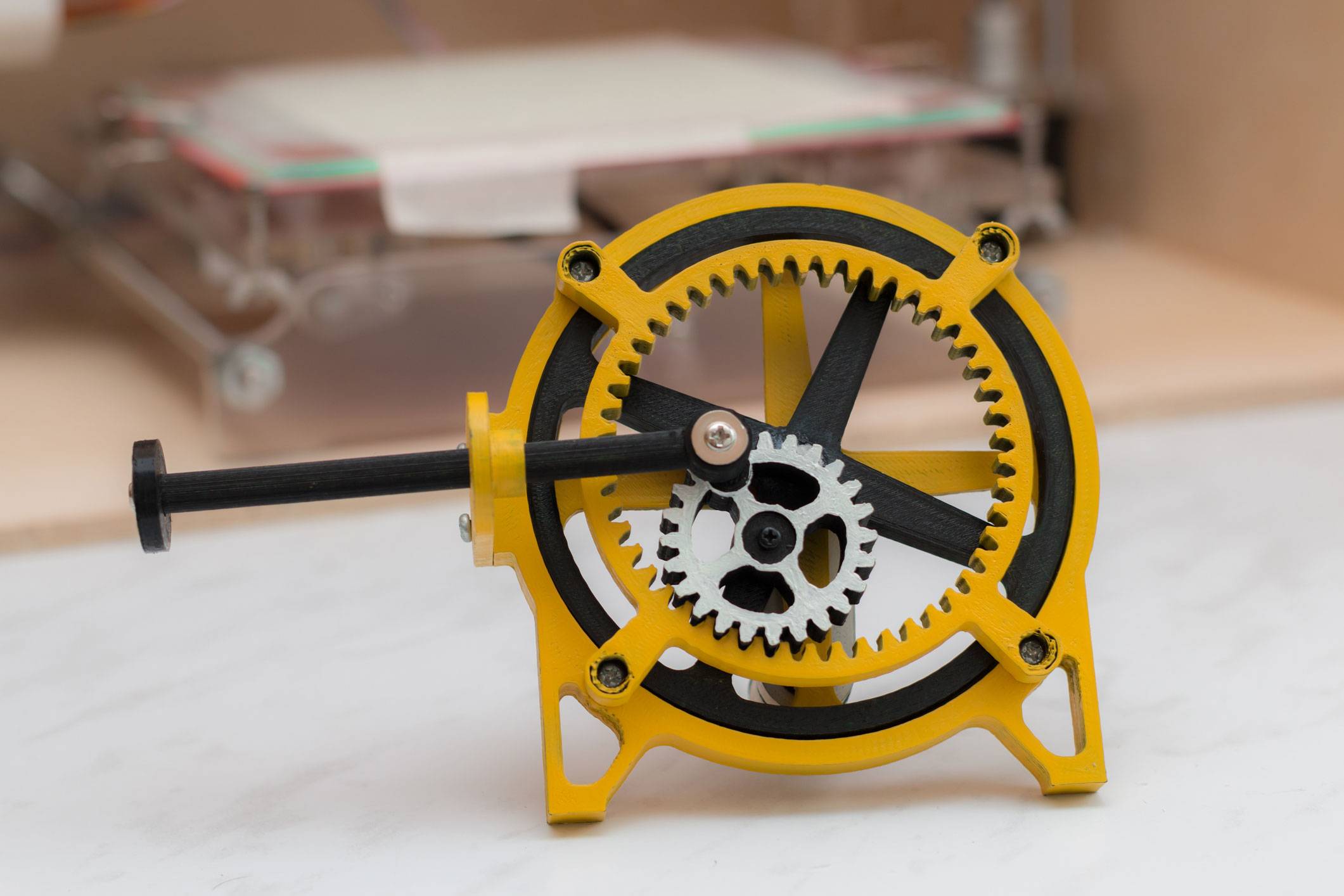

Технологии печати

3D-печать очень нужна в промышленности и промдизайне, поэтому существует целый зоопарк технологий печати, у каждой свои преимущества и недостатки.

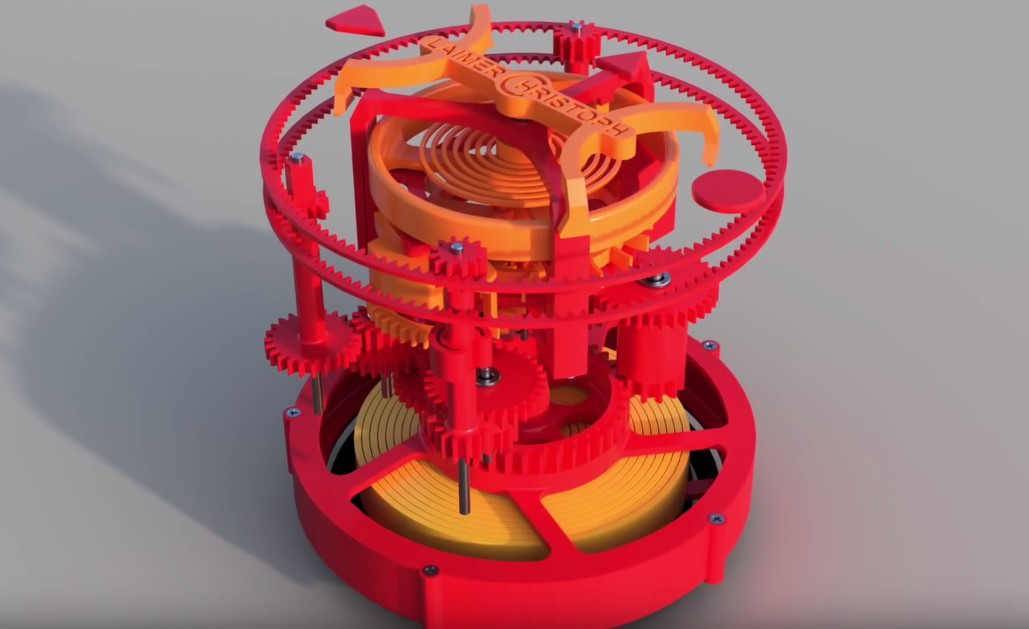

Стереолитография. Вместо пластика здесь используется специальная смола, которая застывает на свету. Деталь тоже формируется слоями, но сами слои почти незаметны — смола заполняет рельеф и деталь кажется единым целым даже с очень близкого расстояния.

Синтез полимеров (SLS). При такой печати используется порошок, который потом запекается лазерным лучом. Так как лазерный луч можно сфокусировать в любом месте с нужной точностью, то таким способом печати можно получить очень сложные модели с высокой детализацией:

Polyjet. Особенность этой технологии в том, что в ней можно печатать объекты одновременно из разных материалов. Это позволяет создавать практически любые вещи самой сложной формы, которые сразу обладают нужными свойствами. На таком принтере можно напечатать даже кроссовки, которые можно носить:

Какие задачи выполняются с помощью этой технологии?

Печать металлами в основном решает задачи опытного и мелкосерийного производства, прототипирования, НИОКР. Поэтому сегодня основными пользователями 3D-оборудования становятся крупные исследовательские центры, а также учебные заведения, готовые инвестировать в проекты внедрения новой технологии.

Изготовление конечных серийных изделий из металлов уже активно применяется такими крупными компаниями, как General Electric, Airbus, Boeing, BMW, Michelin, а с появлением супермощных машин типа SLM NXG XII 600 массовое аддитивное производство становится реалией не столь отдаленного будущего.

За 45 часов Bugatti сделала невозможное благодаря 3D-принтеру

Изготовление рамы устройства

Отрезают линейные стержни по размеру, согласно чертежам. Например, средние стержни – 260 мм, а боковые стержни – длину 250 мм. Сдвигают боковые линейные стержни в блоки, они будут осью Y. Помещают линейный подшипник сверху каждого блока и отмечают, где должны проходить отверстия. Просверливают эти отверстия сверлом под винты, чтобы в дальнейшем удерживать подшипники. Отмечают отверстия в самой тонкой части блока и просверливают два отверстия диаметром 8 мм.

Помещают средние линейные стержни в эти отверстия – это и будет ось X. Поворачивают блок так, чтобы линейный подшипник был внизу. Укладывают два временных шкива в центр между монтажными отверстиями для линейного подшипника. Помещают винт через зубчатые шкивы, используя отвертку, чтобы зафиксировать их на корпусе. Эти блоки позволяют экструдеру для 3Д-принтера перемещаться вдоль оси Y. Это самый простой макет корпуса принтера. Можно сделать рамку из экструдированного алюминия с 8 отверстиями в ластовицах, что хорошо работает и обеспечивает жесткую и стабильную конструкцию.

Этот проект переработан для использования линейного рельса и соответствующего подшипника. В салазках имеются отверстия для крепления стандартных концевых выключателей для оси X и Y.

Технологии 3D-печати

Кратко об основных методах 3D-принтинга.

Стереолитография (SLA). В стереолитографическом принтере лазер облучает фотополимеры, и формирует каждый слой по 3D-чертежу. После облучения материал затвердевает. Прочность изделия зависит от типа полимера — термопластика, смол, резины.

Цветную печать стереолитография не поддерживает. Из других недостатков — медленная работа, огромный размер стереолитографических установок, а еще нельзя сочетать несколько материалов в одном цикле.

Эта технология — одна из самых дорогих, но гарантирует точность печати. Принтер наносит слои толщиной 15 микрон — это в несколько раз тоньше человеческого волоса. Поэтому с помощью стереолитографии делают стоматологические протезы и украшения.

Промышленные стереолитографические установки могут печатать огромные изделия, в несколько метров. Поэтому их успешно применяют в производстве самолетов, судов, в оборонной промышленности, медицине и машиностроении.

Селективное лазерное спекание (SLS). Самый распространенный метод спекания порошковых материалов. Другие технологии — прямое лазерное спекание и выборочная лазерная плавка.

Метод изобрел Карл Декарт в конце восьмидесятых: его принтер печатал методом послойного вычерчивания (спекания). Мощный лазер нагревает небольшие частицы материала и двигается по контурам 3D-чертежа, пока изделие не будет готово. Технологию используют для изготовления не цельных изделий, а деталей. После спекания детали помещают в печь, где материал выгорает. SLS использует пластик, керамику, металл, полимеры, стекловолокно в виде порошка.

Технологию SLS используют для прототипов и сложных геометрических деталей. Для печати в домашних условиях SLS не подходит из-за огромных размеров принтера.

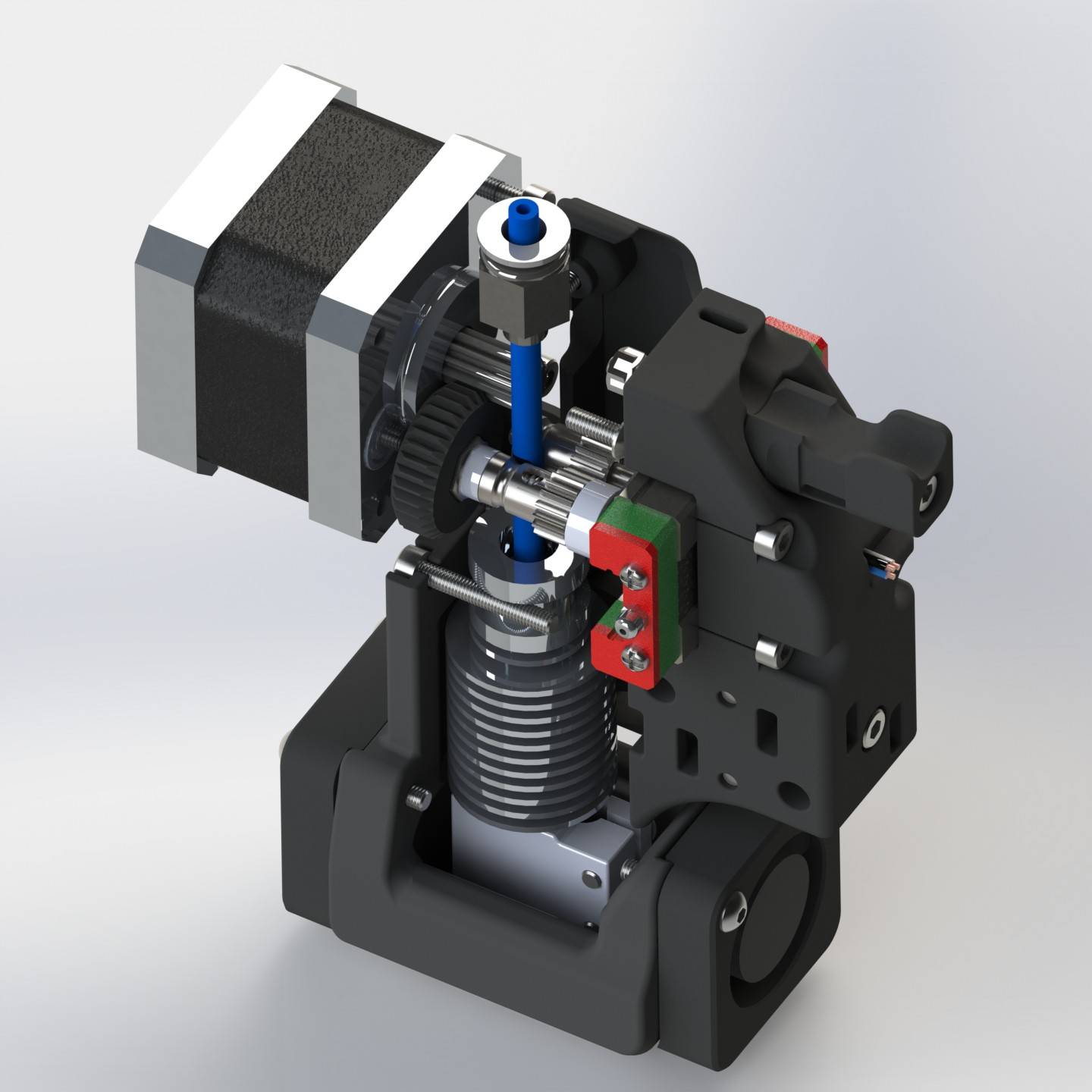

Послойная заливка полимера (FDM), или моделирование методом послойного наплавления. Этот способ 3d-печати изобретен американцем Скоттом Крампом. Работает FDM так: материал выводится в экструдер в виде нити, там он нагревается и подается на рабочий стол микрокаплями. Экструдер перемещается по рабочей поверхности в соответствии с 3D-моделью, материал охлаждается и застывает в изделие.

Преимущества — высокая гибкость изделий и устойчивость к температурам. Для такой печати используют разные виды термопластика. FDM — самая недорогая среди 3D-технологий печати, поэтому принтеры популярны в домашнем использовании: для изготовления игрушек, сувениров, украшений. Но в основном моделирование послойным наплавлением используют в прототипировании и промышленном производстве — принтеры довольно быстро печатают мелкосерийные партии изделий. Предметы из огнеупорных пластиков изготовляют для космической отрасли.

Струйная 3D-печать. Один из первых методов трехмерной печати — в 1993 году его изобрели американские студенты, когда усовершенствовали обычный бумажный принтер, и вскоре технологию приобрела та самая компания 3D Systems.

Работает струйная печать так: на тонкий слой материала наносится связующее вещество по контурам чертежа. Печатная головка наносит материал по границам модели, и частицы каждого нового слоя склеиваются между собой. Этот цикл повторяется, пока изделие не будет готово. Это один из видов порошковой печати: раньше струйные 3D-принтеры печатали на гипсе, сейчас используют пластики, песчаные смеси и металлические порошки. Чтобы сделать изделие крепче, после печати его могут пропитывать воском или обжигать.

Предметы, которые напечатали по этой технологии, обычно долговечные, но не очень прочные. Поэтому с помощью струйной печати делают сувениры, украшения или прототипы. Такой принтер можно использовать дома.

Еще струйную технологию используют в биопечати — наносят живые клетки друг на друга послойно и таким образом строят органические ткани.