Что такое плиткорез?

Как ясно из названия, данный инструмент предназначен для разрезания плитки. По сути дела, он схож принципом работы со стеклорезом – и в том, и в другом случае необходимо нарушить поверхностные связи хрупкого материала для того, чтобы получить ровную линию разлома.

В случае с плиткой следует прорезать поверхностный слой глазури специальным резцом, а потом разломить изделие.

Фактически ручной плиткорез – это зажим для плоской детали со встроенным стеклорезом, который перемещается по прямой линии.

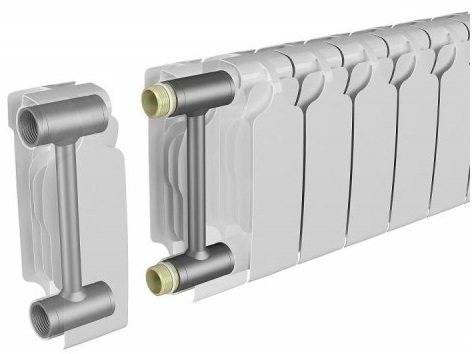

На схеме хорошо видны основные части настольного приспособления:

- платформа, на которую укладывается плитка и которая не позволяет изделию разломиться из-за неравномерной нагрузки. Все воздействие от работы резца передается на полную плоскость плитки;

- лапка, как и в швейной машине, осуществляет прижим разрезаемой панели к платформе с определенным усилием;

- опоры удерживают направляющие и каретку резца в нужном положении, передают усилие от разрезания глазури на платформу, а через нее – на рабочий стол;

- каретка с резцом, перемещаемая движением ручки, выполняет разрезание изделия.

На фото ниже показан другой тип конструкции, позволяющий удобно устанавливать панель для рассекания по диагонали или под другим углом.

В этом плиткорезе компании Bosch предусмотрено точное положение каретки по отношению к краю плитки, изменение угла надреза с помощью угольника, есть боковые выдвижные опоры для изделий большого размера.

Еще одна полезная разновидность устройства – плиткорез с балеринкой. Это приспособление в виде своего рода «циркуля», где вместо грифеля установлен резак, помогает вырезать круглые отверстия под трубы, розетки, выключатели и так далее.

Чтобы упростить разметку панелей, часто используют модели с лазерной указкой.

Есть и совсем простая разновидность – фактически щипцы с амортизирующими накладками на контактных плоскостях.

Такие изделия используются для аккуратного разлома кафеля с уже прорезанным слоем глазури. Их эффективность невелика, зато велик риск неровного разлома.

Фактически возможности ручного плиткореза, как и любого другого инструмента этого типа, больше зависят от мастерства работника, чем от функционала изделия. Но лучше, конечно, выбирать изделия с дополнительными функциями – если они нужны в работе.

Инструменты и расходные материалы

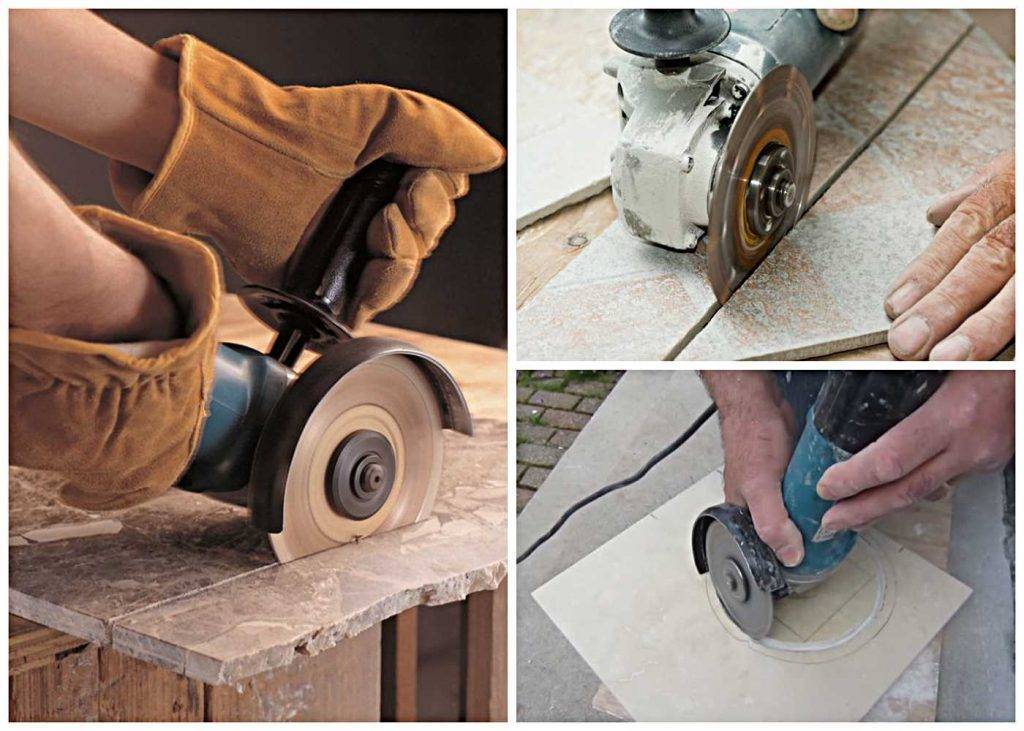

Тем не менее, выход есть, например — УШМ с алмазным диском по камню и бетону. Но не спешите приниматься за работу, ведь есть определённая специфика как в технике обработки, так и в выборе соответствующего оснащения.

Начнём с понимания того, какую болгарку лучше использовать. Варианты под диск 230 мм отметаем сразу: инструмент слишком тяжёлый и громоздкий, плохо контролируется в процессе работы. УШМ на 180 мм использовать можно, но только при условии резки достаточно толстого керамогранита, где требуется значительный вылет диска.

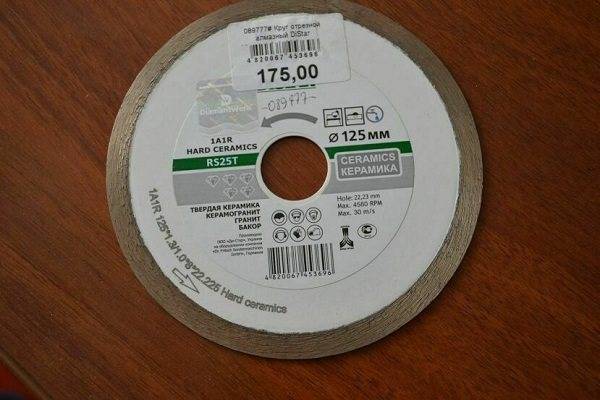

Оптимальный же вариант — болгарки с диском на 125 мм, которую в процессе работы можно удерживать одной рукой. Если даже эффективная глубина реза в 40 мм не перекрывает толщину керамогранита, ничего страшного. Практика показывает, что ели сделать разрез более чем на половину толщины, материал прекрасно откалывается по линии реза, впоследствии достаточно лишь немного обработать кромку.

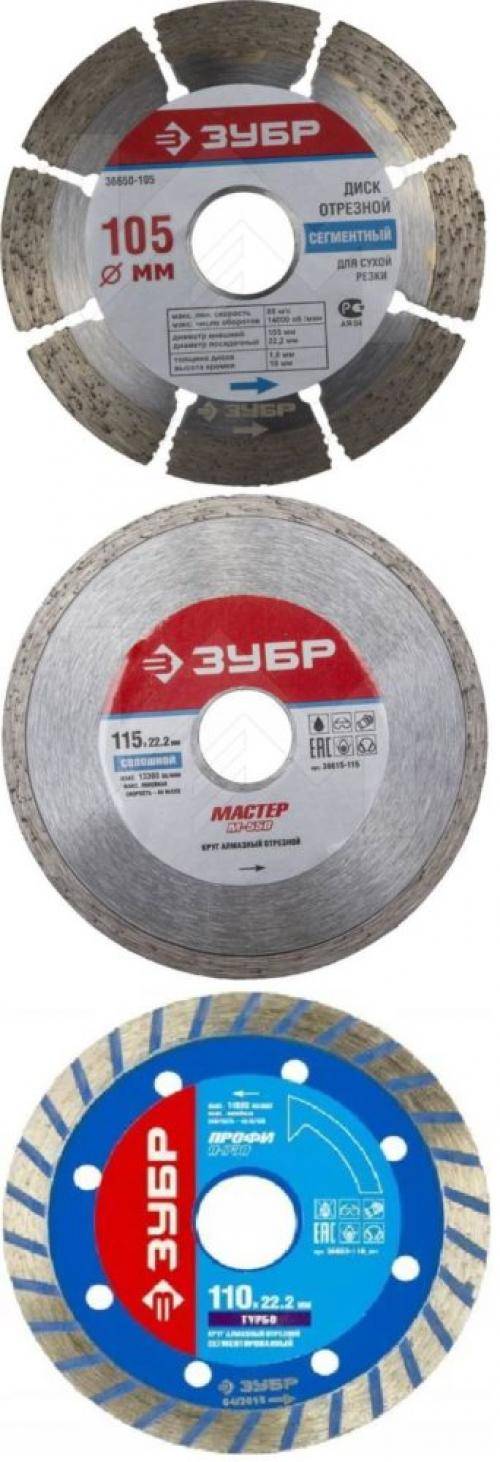

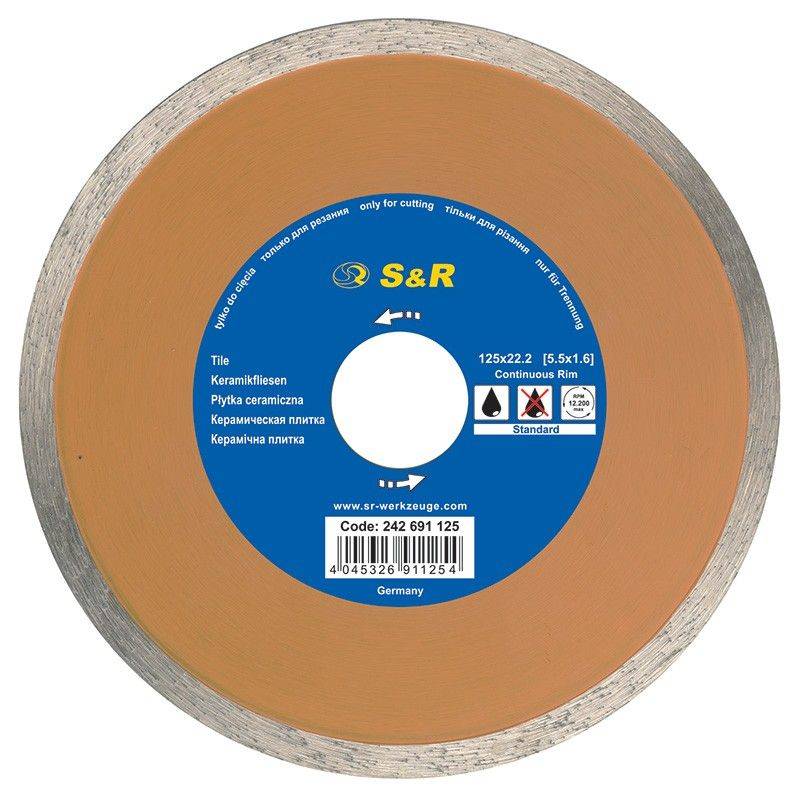

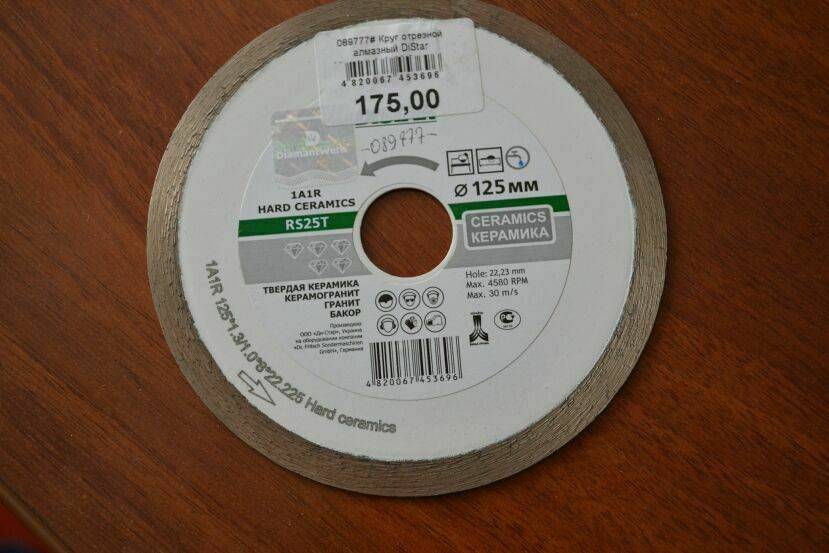

Теперь об алмазных дисках. Для резки керамогранита не следует выбирать сегментные круги, рассчитанные на сухой режим работы. Диски сплошного типа со ступенчатыми насечками на кромке подходят идеально, но нужно убедиться, что допустимая частота вращения алмазного круга соответствует параметрам инструмента.

Кроме болгарки с алмазным кругом потребуются ещё кое-какие приспособления. В первую очередь — пластиковая бутылка с проколотой крышкой и вставленным в неё отрезком тонкой силиконовой трубки. Резку керамогранита необходимо выполнять с постоянной подачей небольшого количества воды, иначе напыление на диске долго не прослужит. Также потребуется пара быстрозажимных струбцин и отрезок стального уголка с полкой 25 мм, длина которого на 15–20 см больше линии реза.

Подбор дисков для плиткореза

Разобравшись с качеством реза, разнообразием технического исполнения.

И способов использования режущего инструмента, проясним важные моменты, помогающие определиться с выбором диска алмазного для плиткореза:

- Высота режущей кромки должна быть толще разрезаемой плитки – тогда можно получить лучший срез в один проход.

- Толщина диска мало влияет на качество реза и его долговечность, но, тонкий маленький круг делает более качественный рез, и работает заметно быстрее;

- Скорость плиткореза мало связана с качеством обработки, но глазурованную плитку лучше для аккуратности резать в два-три прохода, причём цельными дисками с мелкой алмазной крошкой – это замедляет процесс, но позволяет добиться прекрасного качества;

- Чем больше диаметр, тем обычно толще круг – так удобнее, поскольку слишком крупный, но тонкий круг водит из стороны в сторону;

- Качество реза зависит от величины алмазных зёрен: ровно режут керамику мелкие и однородные по размеру зёрна, но скорость реза массивного керамогранита требует боле крупных алмазных зёрен.

Какими дисками выполняется резка плитки

Для резки керамики необходимы специальные диски, которые могут быть каменными или металлическими с алмазным напылением. Каменные редко используют, так как они довольно толстые и быстро стачиваются, а во время работы сильно пылят. Стоимость каменных дисков в разы меньше металлических, но специалисты предпочитают работать последними.

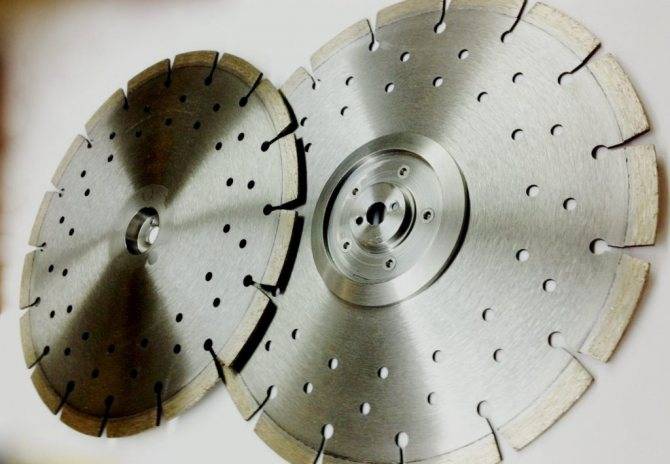

Металлические диски могут быть:

- сплошными;

- сегментированными.

Обработку керамики предпочтительнее производить сплошными дисками. При работе такими дисками существует ограничение по времени: ими нельзя непрерывно резать больше 1-1,5 минут. Затем следует дать охладиться при работающей болгарке на холостом ходу.

Сегментированные предназначены для резки брусчатки, керамогранита, натурального камня или бетона.

Физические свойства декоративного камня

В дизайне интерьера используются четыре вида искусственного камня:

- На основе цемента;

- Гипса в качестве основного компонента;

- Керамогранит;

- Акриловый камень.

Декоративный камень на цементной и гипсовой основе имеет простой производственный процесс. Нетрудно организовать мастерскую на стройке или небольшую мастерскую. Это сводится к смешиванию приготовленных компонентов, смешиванию смеси с водой и разливанию в формы с последующей сушкой. Путем введения соответствующих красителей желаемые оттенки материала получаются. Декоративный цементный камень влагостойкий, долговечный и не боится влаги.

Продолжением этих преимуществ является относительный недостаток. Удельный вес, близкий к соответствующему параметру натуральных отделочных материалов. Используется для наружных работ: отделка стен дома камнем, прокладка дорожек, в небольших архитектурных формах и скульптурах. Декоративный гипсовый камень имеет меньший вес, чем цементный, его легче монтировать на стены дома, но он не обладает высокой прочностью и влагостойкостью. Используется в помещении.

Керамогранит и акриловый камень. Это материалы, которые можно производить только на крупном предприятии. Реализация соответствующих технологических процессов требует сложного дорогостоящего оборудования, квалифицированного персонала, большого запаса сырья и, как следствие, отлаженной системы продажи готовой продукции. Для потребителя это положительный момент относительно гарантированного качества товара. Крупное производство вынуждено строго контролировать соответствие своей продукции ГОСТ и ТУ.

Керамогранит, хотя и не содержит зерен натурального гранита, обладает очень похожими свойствами. Его получают из гомогенизируют, т.Е. Гомогенной смеси, белого обжига глины, шамота (каолин), песок, поймы. Полевые шпаты, pegmatides и воды. Материал формируется и принимает желаемую форму путем полусухого прессования с последующим обжигом. Температура отжига. 1200-1300 ° С. В основном используется там, где целесообразно использование натурального камня.

Акриловый камень по внешнему виду ближе к мрамору, иногда, согласно дизайнерскому решению, к малахиту. В состав минеральных наполнителей входят. Почвенные отходы производства мрамора или гранита, красители и акриловые смолы. После смешивания компонентов возможны два технологических метода: экструзия или литье. Первый способ более продуктивен. Второе. Исторически оно было освоено ранее. Проще по составу оборудования и позволяет получить изделие практически любой формы, а не только лепнины.

Акриловый камень часто используют в кухонных столешницах. Пример экструзии, а в ванной. Для ванн. Это литье.

Камнерезный инструмент

По степени твердости декоративные камни можно разделить на две группы: более твердые. Фарфоровая керамика и камень на цементной основе и менее твердые. Акриловый камень и гипсовый камень. Для резки их используются два типа инструментов в условиях отделочных работ на строительной площадке.

READ Сломалась кнопка стопора на болгарке

Высокотвердый декоративный камень режется с помощью быстро вращающегося диска, установленного на угловую шлифовальную машину, в разговорной речи называемой «болгарский». Существует два типа дисков: абразивные, внутри армированные сеткой с мелкой сеткой и металлические с алмазным покрытием. Алмазные диски намного превосходят абразивность. Они позволяют работать быстрее и дольше без смены диска. Они намного дороже.

Гипсовая и акриловая имитация декоративных камней заметно мягче. Поэтому их можно резать небольшой пилой. Пильный диск можно установить в ножовку по металлу. Более продуктивным инструментом является электрический лобзик. Файл в нем также должен иметь небольшой зуб, который позволяет удалить тонкий слой материала за один проход. Небольшая толщина удаляемого слоя снижает нагрузку на режущий инструмент, повышает чистоту резания и повышает эффективность работы.

Вы можете вырезать эти камни с помощью шлифмашинки, но штукатурка очень осторожна. Кроме того, поскольку гипсовый «камень» хрупок, его можно разбить, как стекло, подвергая риску в нужном месте. В качестве инструмента в этом случае используют самодельные фрезы с острым концом в форме крючка. Вопрос «Как разрезать?» позволяет несколько ответов. Ответ дается финишером на конкретном рабочем месте, исходя из существующих условий и личного опыта.

Способы реза

Также, существуют различные способы реза алмазным диском:

- Сухой способ – в основном его используют, работая сегментированными кругами и производя доводочные работы по уже уложенной плитке. Перегрева избегают, делая небольшие перерывы в работе каждые пару минут.

- Мокрый способ – чаще используют при резке цельными дисками. Перегрева избегают, производя водяное охлаждение. Так качественно обрабатывается самая нежная глазурованная и полированная плитка, к тому же улучшаются условия труда.

- Работа на пониженных оборотах – обычна для дисков с гофром, а также для круга типа черепашка.

Сфера использования

Круги широко применяются для заточки, шлифовки и резки металлических и твердых неметаллических поверхностей.

Ими оснащаются:

- бензорезы;

- угловые шлифовальные машины;

- плиткорезы;

- камнерезные станции;

- штроборезы;

- отрезные машины;

- иное специальное оборудование.

Делятся на следующие категории:

- Заточные. Нашли свое применение для заточки инструмента из твердого сплава. Отличаются сплошной рабочей поверхностью и мелким размером зерна для получения высококачественной поверхности.

- Отрезные. Плоской формы, в основном применяются для порезки металлических изделий. Рабочая часть бывает сегментированная или сплошная.

- Шлифовальные. Сфера использования: удаление старого слоя краски, шлифовка различных поверхностей, обдирочные работы и так далее. Выпускаются тарельчатой или чашеобразной формы.

Исходя из типа режущей кромки, устройства делятся на:

- Турбосегментные. Надрезы и насечки совмещены.

- Сегментированные. Режущая поверхность оснащена надрезами, разделяющими ее на сегменты. Отличаются быстрым резом и качеством работы.

- Турбо. Рабочая часть оснащена насечками по краям. Визуально напоминает турбину. Это позволяет улучшить отвод тепла, тем самым повысив производительность.

- Сплошные. Режущая поверхность сплошная, что дает возможность делать точные и качественные резы, но немного уменьшая производительность.

Как пилить керамогранит болгаркой без сколов

Резать керамогранитную плитку можно двумя способами. Первый заключается в том, чтобы нанести кругом по линии разметки риску глубиной 1-2 мм, и далее расколоть керамогранит на две половинки так, как это делается на плиткорезе. Способ достаточно рискованный, требует хорошего глазомера и точного дозирования усилия. К плюсам можно отнести на порядок более высокую производительность резки материала. К недостаткам относят непредсказуемость результата и большой процент брака.

Второй способ — это классическая резка керамогранита на полную толщину плитки. Получается много пыли, процесс длится достаточно долго, но в результате получаем очень качественный и достаточно ровный срез.

Важно! Независимо от того, каким образом будет выполняться пропил, при нанесении разметки необходимо оставлять припуск материала на доработку поверхности шлифовальной бумагой или наждаком. В любом случае при использовании болгарки шов получается неровным

Визуально линия выглядит идеально прямой, но стоит перевернуть отрезанные пластинки и приложить к заводской кромке или металлической линейке, как сразу станут видны все неровности. Пример резки керамогранита болгаркой без сколов приведен на видео:

В любом случае при использовании болгарки шов получается неровным. Визуально линия выглядит идеально прямой, но стоит перевернуть отрезанные пластинки и приложить к заводской кромке или металлической линейке, как сразу станут видны все неровности. Пример резки керамогранита болгаркой без сколов приведен на видео:

Как правильно резать высоко поднятой болгаркой

Большинство новичков и самодельщиков предпочитают пилить керамогранит инструментом с очень большим углом наклона относительно плоскости плитки. Угол может составлять 45-60о.

Поднимать высоко инструмент можно лишь при наличии опорной поверхности на кожухе

При этом болгарку приходится удерживать двумя руками и одновременно выполнять небольшие колебательные движения отрезным диском. Так, как если бы керамогранит пришлось пилить ручной пилой. Это не слишком удобно, но способ реально улучшает качество реза и предупреждает образование сколов.

С одной стороны, при таком движении болгарки проще контролировать линию реза, с другой стороны, инструмент находится в неустойчивом положении относительно разметки, что негативно сказывается на качестве прямолинейности шва.

Прямая резка керамогранита

Правильным считается пилить керамогранитную плиту на столе или верстаке. Материал укладывается на столешницу, фиксируется струбцинами с резиновыми наконечниками. Линия разреза должна располагаться за пределами поверхности стола. В этом случае резать керамогранит можно с очень небольшим углом наклона, всего в 15-20о. Мастер просто тянет на себя болгарку, лишь слегка опираясь кистью руки на подставку.

Вариант резки болгаркой в тянущем режиме

Чем хорош подобный способ:

- Минимальная нагрузка на руки, если нужно распилить достаточно длинный шов, сделать это не составит особого труда;

- Линия реза получается ровной, такое впечатление, что резка выполнялась не болгаркой, а плиткорезом.

Единственным недостатком данного способа является то, что большая часть пыли, вылетающей из-под диска, попадает на пол, а самые крупные части попадают в лицо и на руки работника. Поэтому пилить керамогранит необходимо в защитных очках и с использованием устройств для сборки пыли.

В каком диске нуждается болгарка для резки плитки

В принципе, подойдут круги из камня и стали, по цементу и металлу:

- Каменный диск довольно толстый. С ним получается широкий пропил. Пыли в работе много, износ расходника, как правило, быстрый. Из недостатков еще можно назвать вероятность возникновения на диске трещин и сколов. Из-за этого его нужно срочно менять в целях безопасности для мастера. Из преимуществ ‒ низкая цена.

- Стальные диски тонкие, прочные, износостойкие, долговечные. Большинство моделей, как правило, с алмазным напылением.

Для резки кафеля можно выбирать один из трех видов стальных дисков:

- Сегментированный, круг разделен на участки. В процессе работы это позволяет ему лучше охлаждаться. Но требуются попеременные рабочий-холостой циклы. Расходник используется без подачи воды. Качество резки кафеля низкое. Более того, вероятность сколов и трещин высокая.

- Круг сплошной, здесь необходима вода для охлаждения. Резка материала идет непрерывно и делается это качественно, практически без дефектов. Сплошной диск

- Комбинированные стальные круги для болгарки применяются для работы с водой и без. Такие диски быстро запыляются. Качество резки с ними лучше, чем у каменного, но хуже нежели у сплошного.

Что следует избегать во время эксплуатации

Чтобы инструмент прослужил долго соблюдайте некоторые простые правила:

- Нельзя хранить диск в сыром месте или на солнце, так как это влияет на структуризацию алмазного диска. Это может привести к расщеплению материала и при использовании такого круга может повредится само резное оборудование.

- Беспрерывная работа приведёт к деформации круга от перегрева. Дайте инструменту короткий перерыв или прогоните его в холостую, охлаждая воздухом.

- Во время работы с кругом не делайте резких рывков или давления с силой на диск. Лёгкие и уверенные движения приведут к ровному резу.

- Не включайте оборудование при соединении диска с изделием, предварительно до изделия разгоняйте круг.

- Не работайте далее с пильным кругом, если он застрял в материале. Замените режущий круг на более новый и мягкий.

Чтобы инструмент прослужил долго следует соблюдать правила эксплуатации

В каком направлении резать?

Чтобы работать инструментом без образования большого количества пыли и осколков, нужно знать все возможные способы в зависимости от направления.

Выделяются три методики резки:

Прямая. Для этого плитка должна быть прочно закреплена на устойчивой поверхности

Здесь важно видеть, в какую сторону двигается болгарка. Лучшая скорость оборотов круга при диаметре 100 миллиметров равна 8000 вращений в минуту.

Угол в 45 градусов. Для получения неровного среза вначале плитка отрезается под углом в девяноста градусов

С помощью металлического алмазного диска необходимо направлять инструмент в сторону удаления ненужного материала. Сделать края идеальными можно посредством зачистки бумагой со специальным основанием.

Выбираем качественный круг

Для резки плитки и других материалов по возможности используют специализированные алмазные диски для плиткорезов разных типов (при этом все они также могут быть использованы и на болгарках):

- Сегментированные диски (Inforce 11-01-027, Зубр 36650-125_z01, ПРАКТИКА 036-315, PROFESSIONAL Solga Diamant 13703230). Имеют надрезы с округлостями, диаметр 115–1600 миллиметров, толщина 2–4 мм (наиболее распространены 200 мм диаметра и 2 мм толщины). Отличаются быстрым резом и менее подвержены перегреву. Используют для быстрой и точной резки толстой твёрдой плитки, керамогранита и других прочных материалов, вставляя как в плиткорез, так и в болгарки (УШМ).

- Цельные или сплошные диски (MATRIX 73124, PRO TRIO-DIAMOND 370125, CERAMICS-ELITE Diam 000560). По габаритам бывают меньше сегментированных (125–350 мм диаметра и 1,2–1,5 мм толщины). Резка ими аккуратная и точная, работать предпочтительно на немного пониженных оборотах двигателя, избегая перегрева. Используют, прежде всего, в плиткорезном раскрое материала по плиточной глазури, полированному керамограниту, стеклу, другим хрупким и гладким поверхностям.

- Турбо, иначе говоря – круг с гофрированной режущей кромкой (Turbo HUMMER Diam 000422, Hilberg Турбо ультратонкий х-тип TRIO-DIAMOND HM402, GROSS 73056). По основным параметрам и области использования занимают промежуточное положение между сегментированными и цельными дисками, алмазная крошка режущей кромки может состоять из разных по величине фракций.

Прямой разрез керамической плитки при помощи болгарки

Этот вид работы произвести наиболее легко. Осуществляется она следующим образом:

- Первым делом снаружи керамической плитки следует разметить линию распила посредством спиртового маркера.

- После этого необходимо надежно зафиксировать кафель на плоскости, исключив его вероятность перемещения во время реза. Для этого плитку нужно разместить на ровной поверхности из древесины и закрепить при помощи струбцины через выполненную из листовой резины прокладку или аккуратно прижимая ее подошвой своей ноги, которая должна быть обута в специальную обувь.

- Далее нужно включить болгарку и подождать несколько секунд, пока что инструмент наберет требуемых оборотов.

Обратите внимание! Отрезаемый край плитки должен оставаться навесу в месте полосы необходимого надреза

- Удерживать болгарку следует так, чтобы производимая линия реза была хорошо видна во время распила.

- Дальше необходимо крепко и ровно удерживая инструмент в руках, и не допуская его хождения со стороны в сторону, поскольку в ином случае получится не только рваный срез, но и испортится используемая насадка, части которой могут вылететь в любом направлении.

Важно! Керамическая плитка является достаточно хрупким материалом, поэтому не следует сильно надавливать на нее при выполнении распила. Во время первого реза необходимо лишь снять верхний слой глазури

Если сразу же производить сквозной распил от края, то под конец изделие способно треснуть

Ввиду этого нужно обязательно осуществлять разрезание равномерно от начала и до конца в несколько подходов.

Если сразу же производить сквозной распил от края, то под конец изделие способно треснуть. Ввиду этого нужно обязательно осуществлять разрезание равномерно от начала и до конца в несколько подходов.

- Теперь следует провести движущимся кругом по размеченной линии на керамической плитке по направлению к себе, осуществляя надрез глубиной 1-5 мм в зависимости от материала и толщины обрабатываемого изделия. С боку плитку нужно начинать разрезать неторопливо, после чего инструмент следует перемещать быстрее для получения ровного распила.

Обратите внимание! Круг на болгарке должен быть зафиксирован правильным образом с использованием специального ключа и с учетом отмеченного на нем направлении вращения. Оптимальная скорость вращения отрезного диска диаметром 100-125 мм во время распила керамики достигает 6-8 тыс

оборотов в минуту

Оптимальная скорость вращения отрезного диска диаметром 100-125 мм во время распила керамики достигает 6-8 тыс. оборотов в минуту.