Методика работы с вертикальными стыками трубопровода без поворота

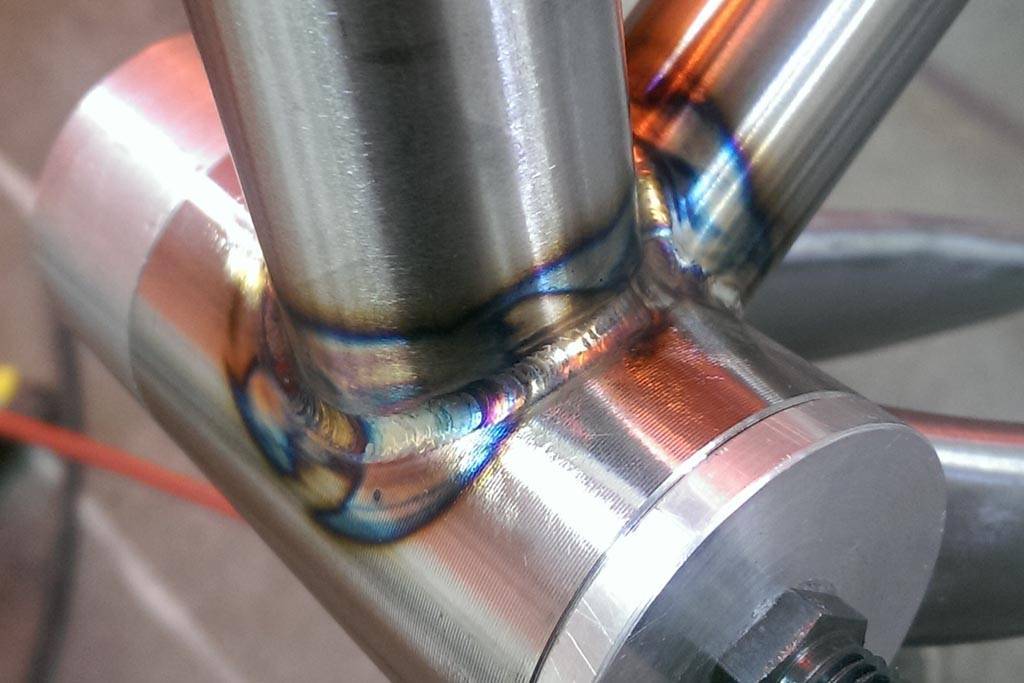

Процесс электросварки с вертикальными стыками аналогичен процессу работы с горизонтальными элементами. Осуществлять его нужно короткой дуговой сваркой. Главное различие состоит в необходимости регулярно изменять угол наклона электрода, одновременно рассматривая его относительно периметра шва. Технологический процесс проведения такого вида сварки определяется следующими основными блоками:

- «Варить» корневой шов нужно в два прохода. В процессе налаживания второго валика прослойку № 1 необходимо проплавлять — этим обеспечивается гарантия качества корневого шва. Величина стенки трубы и величина зазора между соединяемыми составными частями напрямую влияет не только на темп выполнения процесса, но и на величину силы тока.

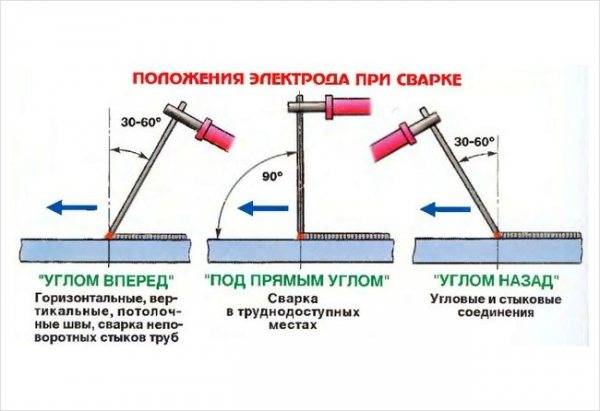

- Кромки необходимо заполнять на довольно высокой скорости, одновременно положение электрода используется под «углом назад» или под углом 90 градусов.

- Замки смежных слоев осуществляются с учетом сдвига на 5-10 мм. Длина «замка» напрямую зависит от диаметра трубопровода.

- Плоскость получаемой поверхности с большего зависит от темпа сварки, наплавление лицевого слоя осуществляется узкими валиками.

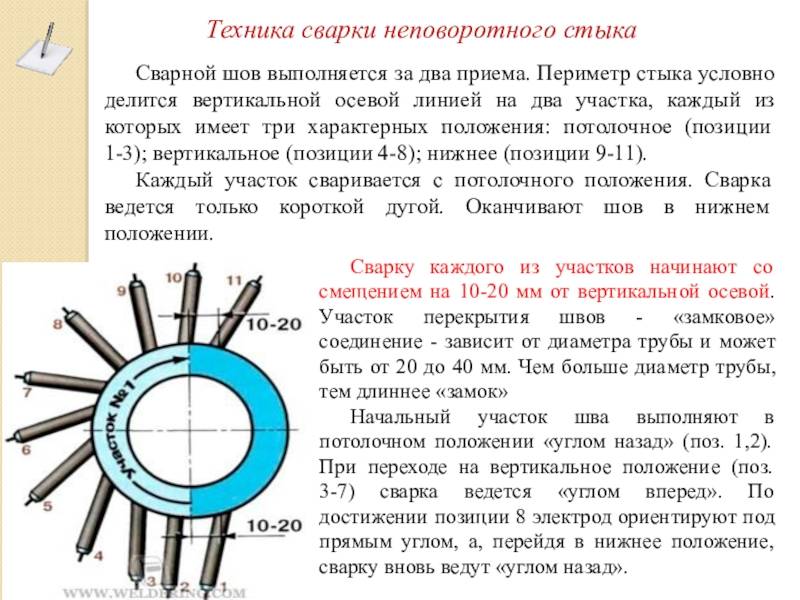

Последовательность наложения швов при неповоротной сварке

Как варить горизонтальный стык

В отличие от других технологий, в этой нет необходимости полностью разделывать сварочные кромки неповоротных стыков. Все действия выполняются с помощью дуговой сварки.

Есть смысл оставить незначительную десятиградусную разделку, что позволит не потерять качество сварки швов и упростить процесс совмещения труб. Горизонтальный шов можно производить как справа-налево, так и слева-направо, выбирайте как вам удобней.

Рекомендуем послойно накладывать неширокие швы на горизонтальные трубы. Сначала сварочным валиком провариваете основание шва, диаметр проводника берется 4 мм.

В этот момент проделываются два покрытия прослойки сварного соединения неповоротного стыка, первая аккуратно очищается, а вторая наносится на первую, при этом проводник производит незначительные колебания между нижней и верхней кромками.

Второй слой делать в том же направлении, что и первый. Третий слой выполнять в режиме повышенного тока (до 300 А), его направление должно быть противоположно направлениям предыдущих слоев.

Угол наклона электрода выбирается достаточно большой, чтобы сварочная ванна не стремилась вниз. Также рекомендуется задействовать электрод с диаметром 5 мм, что позволит значительно ускорить процесс сварки.

Четвертый по счету валик выполняется на режимах, аналогичных третьему, а его направление не меняется. Проводник прикладывайте к вертикальной трубе под углом 80-90 градусов.

Если металл стекает вниз, то рекомендуем немного уменьшить силу тока, быстрее делать проход электродом. Также можно отрывать сварочную дугу на короткое время, чтобы поверхность успевала немного остыть.

Итак, при сваривании горизонтальных швов неповоротных стыков с помощью трёх или более сварочных прослоек, каждый слой, начиная с третьего, выполняйте в противоположных друг другу направлениях.

Для конструкций диаметром менее 200 мм применяется метод сварки сплошными швами. Для изделий диаметром более 200 мм используйте так называемый обратноступенчатый метод. Длину каждого готового участка трубы советуем делать не более 300 мм.

Технология сварки

Сварка поворотных стыков труб может осуществляться левым или правым способом.

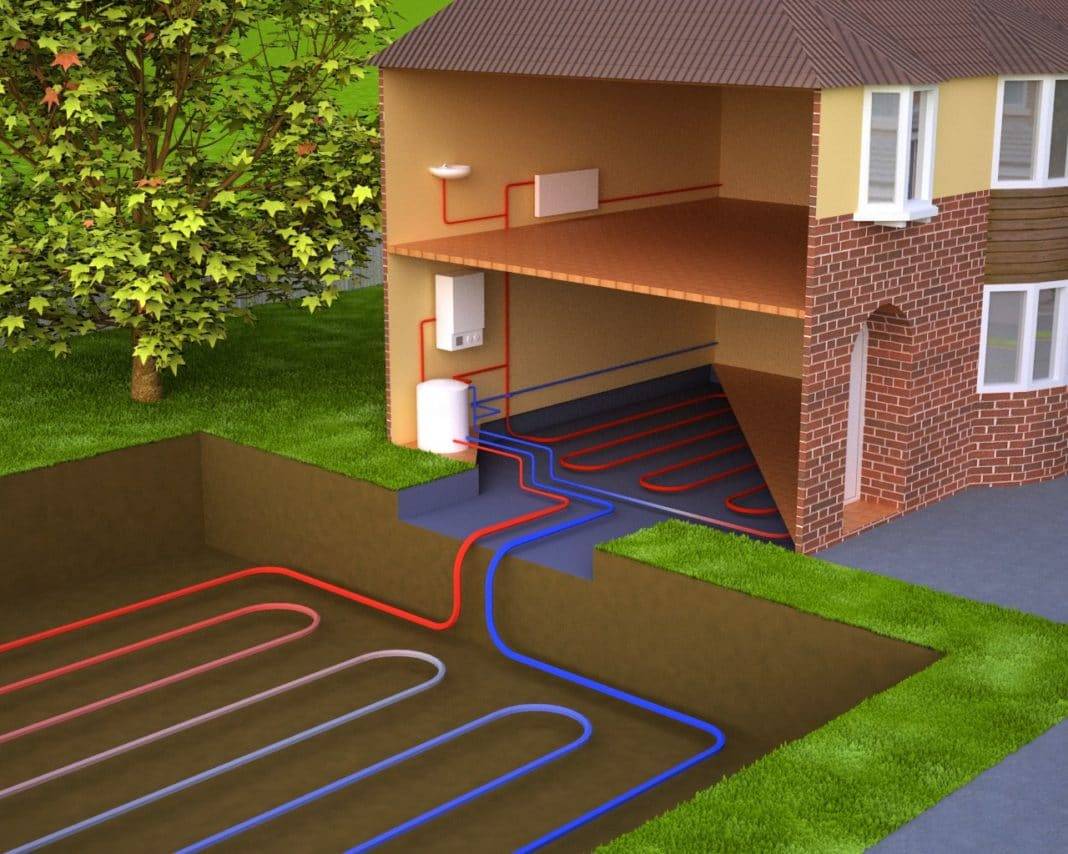

Сварка труб в неповоротном положении имеет более сложную технологию. Во многом это зависит от того, каким образом свариваемые трубы расположены в пространстве и их диаметр.

Существующие расположения стыков:

- В вертикальной плоскости. Ось трубы расположена горизонтально.

- В горизонтальной плоскости. Ось трубы расположена вертикально.

- Расположенные под углом.

Если трубы имеют размер стенок свыше трех миллиметров, то их сваривают посредством наложения слоев. Высота каждого из них не должна быть более четырех миллиметров. Если осуществляется сварка неповоротных труб дуговой сваркой, то ширина валика делается равной сумме 2-3 диаметров используемого электрода.

Наиболее рациональным является применение сваривания обратно-ступенчатым методом. При этом длина участка должна находиться в диапазоне 150-300 миллиметров. Сваривание осуществляется с помощью короткой дуги, величина которой равняется половине диаметра применяемого электрода.

Перекрытие швов, называемое замком, находится в зависимости от размера поперечного сечения труб, и обычно составляет 20-40 миллиметров. Играет роль при сварке труб положение электрода. Способ «углом назад» применяют в начале сварки, а «углом вперед» заканчивают ее.

Наиболее часто применяется сварка в три слоя. Сначала делается коренной шов, потом происходит заполнение кромок, а затем выполняется лицевой шов.

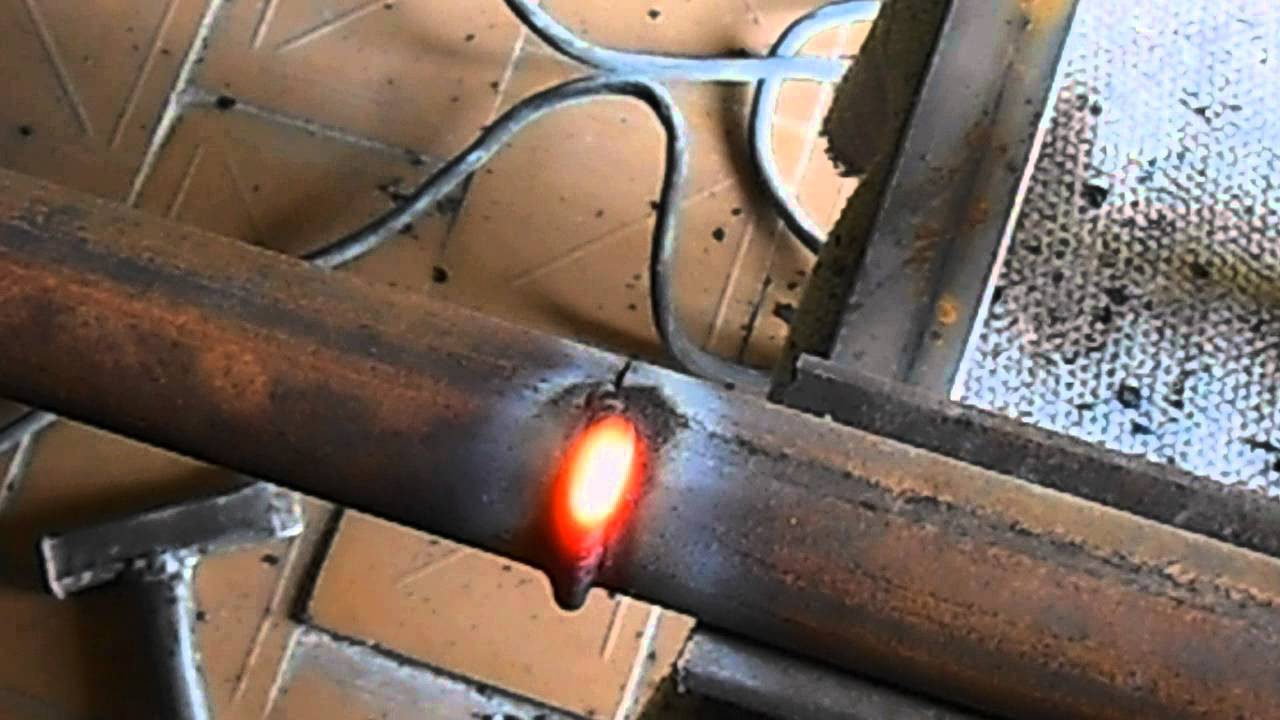

Сварку начинают с потолочного положения, расположенного внизу труб, а затем переходят к вертикальному и нижнему.

Первый слой выполняют, делая электродом возвратно-поступательные движения, задерживая при этом дугу над ванночкой, куда будет стекать расплавленный металл. Силу тока выбирают порядка 140-170 ампер. Необходимо следить, чтобы на свариваемый металл не попадали крупные брызги.

Чтобы в металле не возникло прожогов, сварку необходимо вести короткой дугой, не удаляя ее от ванны более, чем на пару миллиметров. Накладывать последующий слой следует таким образом, чтобы он перекрывал предыдущий. Электрод должен двигаться от одной кромки до другой, совершая поперечные колебания по принципу «полумесяц».

«Операционный» шов при поворотной сварке труб

Иногда труба смонтирована слишком низко либо между ней и полом остается совсем небольшое расстояние, из-за чего невозможно подобраться снизу. Тогда используют «операционный шов» для сварки труб поворотным способом.

Подготовка

Изначально очень важно ровно состыковать трубы, снять фаски и обработать зону, расположенную около шва. Сварщику приходится столкнуться с более серьезной задачей, если работа ведется с тонкостенной (3 мм) оцинкованной трубой, ведь она горит как фольга

В таком случае фаски снимают совсем немного, оставляют побольше притупление кромок и зазор всего в 1 мм.После стыковки и чистки на трубе рисуют треугольник или квадрат. Именно такое «вскрытие» требуется для проведения запланированной операции.

К треугольнику необходимо приварить огарок электрода (или что-то другое) и вырезать намеченную фигуру при помощи болгарки.

Затем трубы стыкуются с необходимым зазором. Далее можно делать прихватки с торцов среза. Но помните, если толщина стенки трубы более 4 мм, зазор должен соответствовать диаметру стержня электрода.

Сварка и зачистка. Для сварки труб поворотным способом в данном случае подходят два метода: с отрывом или без отрыва дуги. Выбор зависит от обстоятельств, пожеланий и опыта специалиста.Сварку начинают полумесяцем чуть выше нижней точки трубы и заканчивают в месте прихватки. Очень важно, что работа ведется до полного сплавления кромок.

Далее аналогичный шов накладывается с другой стороны. Первый шов обязательно перекрывается замком в нижней точке, поэтому мастера рекомендуют проплавлять замок подольше.

Теперь нужно подготовить треугольную крышку и зону, с которой она была вырезана. В первую очередь снимают фаску и обрабатывают зону, прилежащую к шву. Необходимо установить крышку на место и сделать прихватки, после чего зачистить прихватки и место начала работы – при сварке труб поворотным способом по этому методу данная зона считается наиболее важной.

Можно переходить к наложению первого шва от начала указанного места и по диагонали до вершины треугольника. Приступая ко второму шву необходимо снова зачистить зону начала сварки.

С другой стороны все операции производятся в таком же порядке. И вот шов готов.

Рекомендации

Если сваривать тавровым соединением тонкую и толстую пластину, то угол наклона электрода относительно толстой пластины будет примерно 60 градусов. Чтобы больше металла “стягивать” с толстой части на тонкую.

Также желательно просушить свариваемые поверхности для лучшего качества сварного шва.

Сварка труб

Опираясь на ГОСТ16037-80, который распространяется на сварные соединения трубопроводов из сталей и устанавливает основные типы, конструктивные элементы и размеры сварных соединений труб с трубами и арматурой, правильно будет сказать, что в нем таврового соединение нет. Все швы, которые называют тавровыми, относятся к угловым. Однако, когда к торцу трубы приваривается заглушка из пластины или фланец, это будет являться тавровым соединением. По большому счету, что бы не спорить по этому поводу, необходимо понимать, что тавровое соединение деталей труб или любого другого металлопроката выполняется угловым швом и техника сварки трубопроводов сводится к технике сварке угловых швов.

Прежде всего нужно остановиться на подготовке труб перед сваркой таврового соединения. Трубы должны соответствовать всем требованиям и не иметь дефектов, загрязнения и ржавчины, после чего можно выполнять сварку.

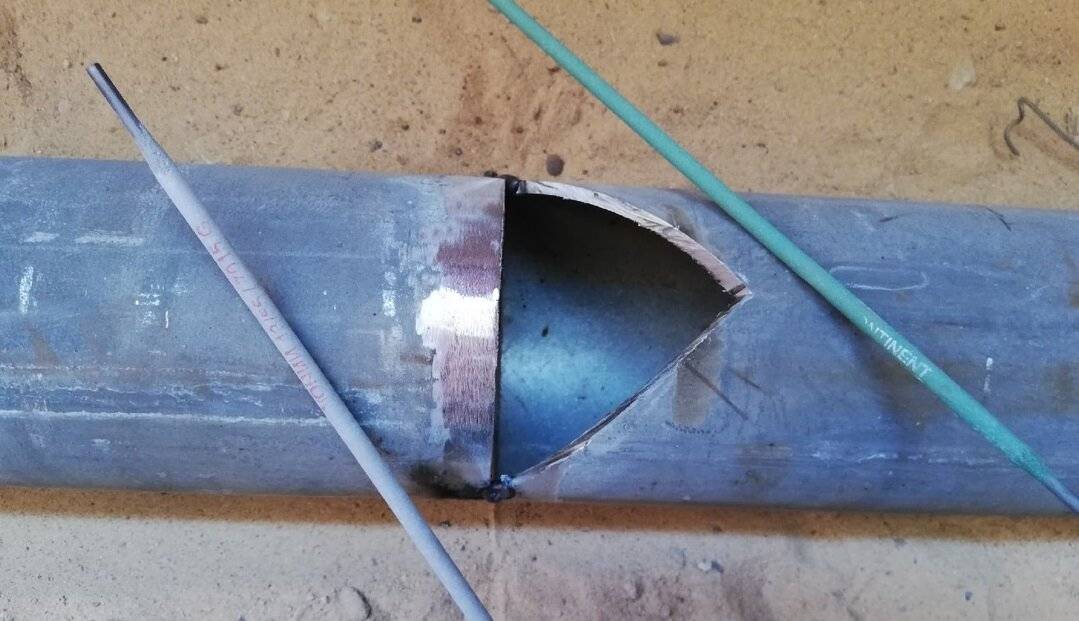

Следует выполнить прихватки, для труб диаметром до 300 мм хватит 4 равномерно расположенных прихваток . Для более широких труб прихватки выполняются с одинаковым интервалом по всему диаметру. Торец одной трубы необходимо выкроить определенным образом что бы он плотно прилегал к боковой поверхности другой трубы. Для труб с небольшим диаметром сделать это не очень сложно при помощи нескольких манипуляций болгаркой. Другое дело, когда предстоит работа с трубами больших диаметров. В данном случае, как правило, при разметке применяются различные шаблоны и развертки.

Видео

Полезные ролик о том, как можно резать трубы для приваривания их торцом к боковине.

Далее выполняется сборка деталей на прихватки или в сборочно-сварочном приспособлении. Сварка соединения труб может выполняться как в поворотном положении (есть возможность вращения стыка вокруг своей оси) так и в неповоротном (нет возможности вращения стыка вокруг своей оси). Сваривая трубы, сварной шов приходиться выполнять по криволинейной поверхности, что несколько усложняет процесс. Необходимо стык разделить на участки и выполнять сварку за несколько приемов.

Сварной шов в зависимости от толщины стенки трубы выполняется за один или несколько проходов

Следует обратить внимание на состав труб и подобрать подходящие электроды. Сварной шов на трубах должен быть идеальный, в обязательном порядке проверяется наличие дефектов

Если дефекты имеются, то их исправляют.

Профильные трубы используются для ограждений, каркасов, различных металлических конструкций.

При тавровом соединении профильных труб так же выполняются прихватки. Электрод ведется под углом колебательными движениями снизу вверх. После сварки зачищается шлак.

Видео

В вертикальном положении

При тавровом соединении в вертикальном положении сварочный ток устанавливается более высоким для хорошего проплавления, сварку нужно выполнять снизу вверх с отрывом дуги.

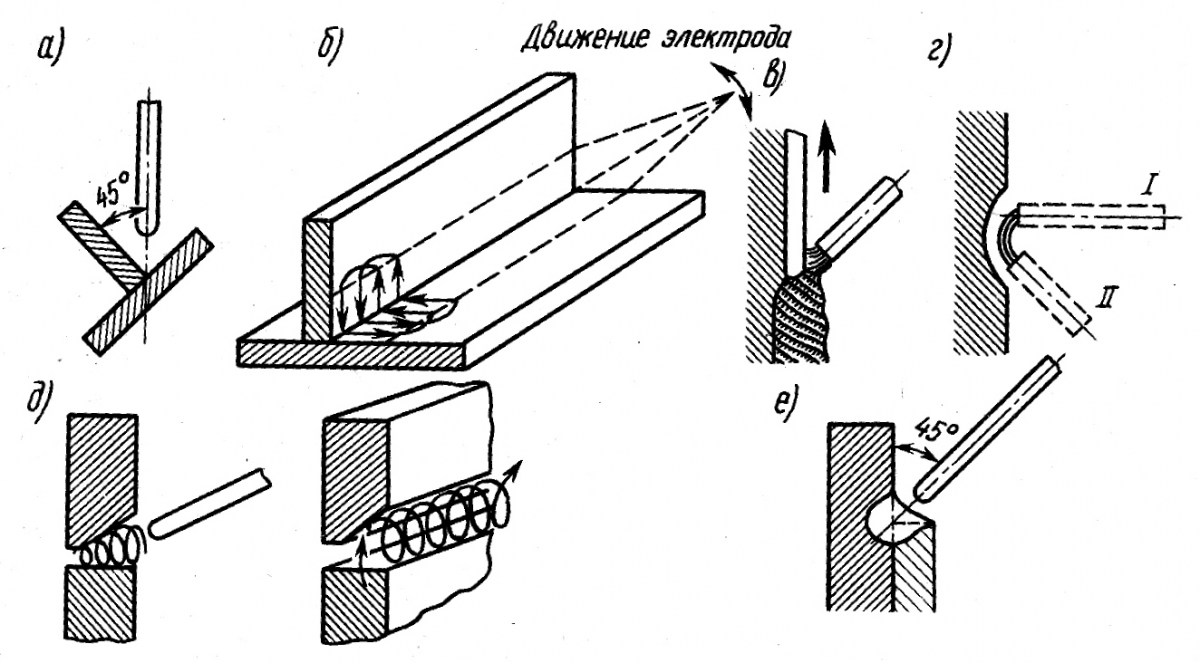

Движение электрода выполняют петлями, уголками, дуговыми колебаниями и т.д., положение электрода должно быть 45 градусов, иногда сварку выполняют сверху вниз. Разжигая дугу, электрод держим перпендикулярно к свариваемой поверхности, такая техника сварки не удобна и нужно тщательно контролировать сварочную ванну. Для контроля ванны необходимо снизить сварочный ток, что бы не перегревать металл, электроду необходимо задать правильное положение, что бы давление дуги поддерживало жидкий металл, а не способствовало его стеканию в низ. Сварка производится на короткой дуге что бы расстояние между торцом электрода и деталью было минимальным.

В нижнем положении

Выполняя сварку в нижнем положении результата сварщик может достигнуть более высокого качества, ток должен быть выше, если полярность прямая и ниже, если полярность обратная.

Соединение вертикальное с разделкой кромки, шов в нижнем положении

Положение электрода направлено в корень сварного соединения, длина дуги меньше при сварке на обратной полярности, вести электрод нужно равномерно, не упуская сварочную ванну.

Подготовка к проведению работ

Технология подготовки к началу работ по свариванию включает в себя следующие этапы: изначально необходимо подготовить металл, то есть провести на нем разметку, сборку и резку труб. Для этого необходимо установить части труб в изначальном положении и очистить каждое место стыка от ржавчины, шпака, грязи, слоя краски и иных наслоений. Затем нужно провести разметку с использованием угольника, рулетки и чертилки перенести размеры конструкции на металл с чертежа. Для этой цели можно применять использовать шаблон из металла. Стоит помнить, что части труб во время сваривания немного укорачиваются, поэтому при работах нужно оставлять припуск, исходя из погрешности 1 миллиметр на поперечный стык, а 0,1-0,2 на 1 миллиметр продольного шва.

В связи с тем, что большинство труб обладают сечением круглой формы, при заготовках частей труб чаще всего применяют термическую резку.

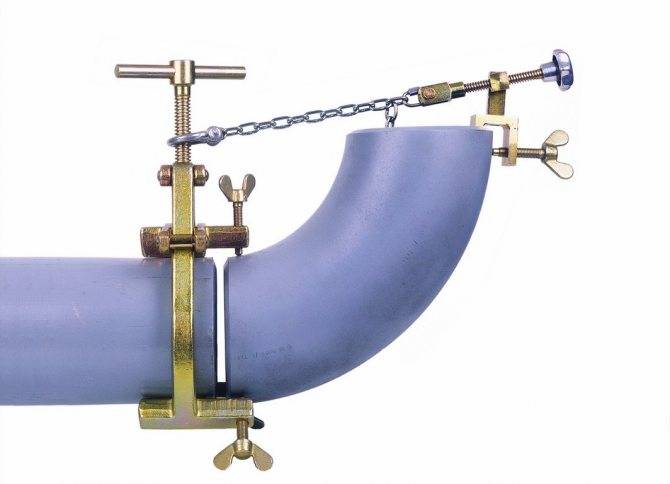

Примерно 30 % от общей количество времени процесса занимает сборка деталей под сварку. Во время сборки необходимо учитывать изготовителя изделий, диаметр труб, серию продукции и другие факторы. Для сборки применяют сварочные прихватки. Они представляют собой легкие швы с поперечным сечением до 1/3 полноценного шва. Размер прихватки зависит от диаметра трубы и толщины стенок и составляет от 20 до 120 миллиметров. Сварочные прихватки применяют для снижения вероятности смещения участков конструкции, что может вызвать трещины при охлаждении. При сварке электричеством или газом трубы с большим диметром и толщиной или сварке в неудобном расположении во время сборки используют механическое оборудование.

Если вам необходимо произвести зажигание дуги, то нужно произвести короткое замыкание трубы с концом электрода и оторвать электрод от поверхности конструкции. Расстояние примерно равняется величине диаметра покрытого электрода. Это необходимо для нагревания металла до определенной температуры в катодном пятне. При нагревании происходит выброс первичных электронов.

Для зажигания дуги используют технологию скольжения или впритык.

Во время зажигания впритык металл нагревается в месте короткого замыкания. При зажигании дуги по технологии скольжения металл прогревается сразу в нескольких местах на поверхности сварки изделия. Чаще применяется первый способ, второй, как правило, используется при сварке небольших труб с трудным расположением.

Как варить неповоротные (несгибаемые) стыки на трубах — техника и необходимое оборудование

Подготовительный этап зачастую является более важным, чем сама работа. Подготовка к свариванию несгибаемых (неповоротных) швов не является исключением.

Возьмите подходящий инструмент и очистите сварочное место от всего лишнего – мусора, ржавчины, остатков краски. Затем нарежьте заготовки, используя электроинструмент или термический метод, при этом их необходимо держать объединенными.

Исходя из габаритов наших труб, используются прихватки для фиксирования заготовок, которые походят на сварочный шов.

- Введение

- Как варить горизонтальный стык

- Как варить вертикальный стык

- Как варить стык под углом в 45 градусов

Сварка в нижнем положении | Тиберис

При сварке в нижнем положении существуют следующие разновидности соединений:

- Стыковые (применяется сварной шов стыкового соединения)

- Угловые (применяется сварной шов углового, нахлестного или таврового соединений).

3.1 Сварка стыкового соединения

Данный тип сварного соединения чаще всего используется для несложных конструкций обычного назначения. При двухсторонней сварке металла толщиной до 8 мм такое соединение будет достаточно прочным, стыковые соединения изделий толщиной не более 4 мм свариваются с одной стороны. Прочность сварных стыковых соединений определяется глубиной проплавления, а она зависит от диаметра электродов, от толщины свариваемых деталей, от величины сварочного тока и от зазора между деталями.

| Односторонние соединения без скоса кромок, выполняют электродами диаметром равным толщине металла, если она не превышает 4 мм. |

| Листы диаметром от 4 до 8 мм сваривают двусторонним швом. |

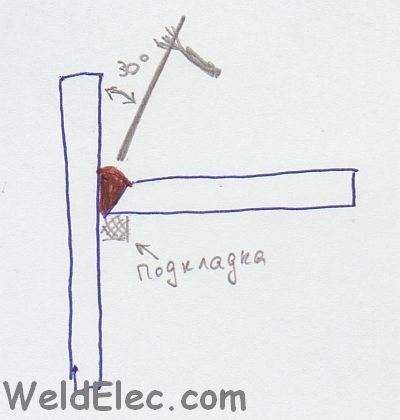

| Металл толщиной более 8 мм сваривают с разделкой кромок под углом около 30 градусов. Во избежании прожогов сварку ведут на съемных подкладках (медных или стальных) в несколько проходов. Для первого прохода рекомендуется использовать электрод толщиной не более 4 мм, для последующих — применять электроды с большим диаметром. На рисунке видно, что при первом проходе корневой шов заваривают электродом меньшего размера. Для первого шва важна достаточная глубина провара и его точность (проплавленный метал не должен выходить за кромки). При втором и последующих проходах используется больший по диаметру электрод, его нужно с небольшой скоростью продвигать вперед по шву, при этом делая колебательные движения электрода из стороны в сторону для полного заполнения выемки между кромок. |

3.2 Сварка углового соединения

Хорошие результаты при сварке угловых швов обеспечиваются установкой плоскостей соединяемых элементов «в лодочку», т.е. под углом 45 градусов к горизонтали (возможны варианты с меньшим радиусом угла). При этом достигается хорошее проплавление стенок и угла элементов, а опасность непровара или подреза невелика. Сварка «в лодочку» дает возможность наплавлять за один проход швы большого сечения. Оптимальный метод подбирается в зависимости от положения и места проведения сварки.

| Сварка в симметричную «лодочку» производится при высоких значениях сварочного тока (как обратной, так и прямой полярности) Сварку в симметричную «лодочку» при обратной полярности рекомендуется проводить на максимально короткой дуге. При таком методе меньше вероятность подрезов одной стенки и наплывов на другой, чем при несимметричной «лодочке» |

| Сварка в несимметричную «лодочку» осуществляется при наклоне под углом 60 и 30 градусов. Электрод должен направлять сварочную дугу прямо в корень сварного шва. Главное — чтобы сварочная дуга не вышла на поверхность пластины за пределами формирующегося шва. Не допускается наплавка слишком большого количества металла за один проход. Метод хорош при работе в труднодоступных местах за счет небольшой амплитуды движений электрода. |

Сварку в «лодочку» лучше всего применять при взаимном расположении свариваемых изделий под углом в 90 градусов при длине угловых швов 8 мм и более.

3.3 Сварка углового соединения (таврового типа)

Обычно при сварке тавровых соединений в нижнем положении нужно несколько проходов. Однопроходные угловые швы допустимы при сварке простых конструкций, но при этом они должны иметь стороны, образующие угол в 45 градусов при угловом сварном шве, и не превышать диаметр используемого электрода более чем на 1,5-3,0 мм.

При многопроходной сварке угловых швов, первый проход всегда выполняется электродом большего размера, чем будут использоваться при повторных проходах. Диаметр электрода для первого прохода — 4-6 мм, шов наплавляется без каких-либо поперечных колебаний электрода. Последующие проходы электродами меньшего диаметра обязательно применяются поперечные колебания (движение электрода из стороны в сторону) Следует внимательно следить, чтобы размах этих колебаний не превысил допустимую ширину шва.

Важно – при сварке угловых соединений таврового типа дугу следует возбуждать на горизонтальной полке, а не на вертикальной.Все угловые швы без скоса кромок со сторонами образующими угол в 90 градусов и со стенками толщиной не больше 10 мм нужно выполнять в один слой поперечными движениями электрода треугольником с небольшой задержкой в корне шва.

Методика работы с горизонтальным стыком

Методика действий с неповоротными стыками трубопровода в горизонтальном положении отличается тем, что разделывать кромки полностью не обязательно. Осуществлять эти действия необходимо средней дуговой сваркой. Можно сохранить лишь несущественную разделку в 10 градусов. Такие действия обеспечивают улучшение процесса соединения металлических частей и сохранности их качества на прежнем уровне. Варить горизонтальные стыки трубопровода лучше обособленными неширокими слоями. Первым валиком проваривается корень шва, при этом используются электроды 4 миллиметра в диаметре. Лимит силы по закону Ома должен быть установлен в диапазоне от 160 до 190 А. Электрод получает движение характерное возвратно-поступательному, в то время как внутри стыка должен появиться нитевидный валик 1-1,5 мм высотой. Покрытие прослойки №1 подлежит тщательной зачистке. Прослойка №2 проделывается таким образом, чтобы он закрывал предыдущую прослойку, когда электрод движется возвратно поступательным образом и когда происходит его практически незаметное покачивание между краями верхней и нижней кромок.

Таблица соотношения сварочных токов в зависимости от различных показателей

Направление второго слоя не отличается от первого. Перед выполнением третьего слоя силу тока необходимо увеличить до 250-300 А. Чтобы сделать процесс соединения металлических элементов более производительным, нужно использовать электроды диаметром 5 миллиметров. Направление варки третьего слоя осуществляется противоположно направлениям предыдущих двух слоев. Третий валик рекомендуется выполнять на более высоких режимах. Скорость нужно выбрать такую, чтобы валик был выпуклым. Варить необходимо под “углом назад” или под прямым углом. Третий валик должен заполнять две трети ширины валика №2.

Выполнение четвертого валика следует вести на режимах, используемых при выполнении третьего. Угол наклонения электрода – 80-90 градусов от поверхности трубы, которая расположена по вертикали. Направление четвертого валика остается прежним.

Технология выполнения электросварки с горизонтальными стыками при наличии более 3-х прослоек имеет свою особенность: третья прослойка со всеми последующими выполняются в направлениях, каждый из которых противоположен предыдущему. Трубы, достигающие диаметра в 200 мм, как правило, подлежат сварке сплошными швами. Обратно-ступенчатый способ характерен для сварочного процесса стыков трубопровода диаметром более 200 мм. Каждому участку рекомендуется быть примерно 150-300 мм длиной.

Сварка вертикальных стыков

Процесс начинается с потолочного положения и заканчивается на нижнем положении. Наиболее жесткие требования предъявляются к качеству корневого шва. При его выполнении необходимо следить за равномерным проплавлением кромок деталей, чтобы получить равномерный обратный валик с усилением 1-3 мм на внутренней поверхности шва. Первый слой сваривают при возвратно-поступательном движении электрода с задержкой дуги на сварочной ванне. Это позволяет проплавлять кромки стыка с образованием узкого ниточного валика высотой 1-1,5 мм на его внутренней стороне.

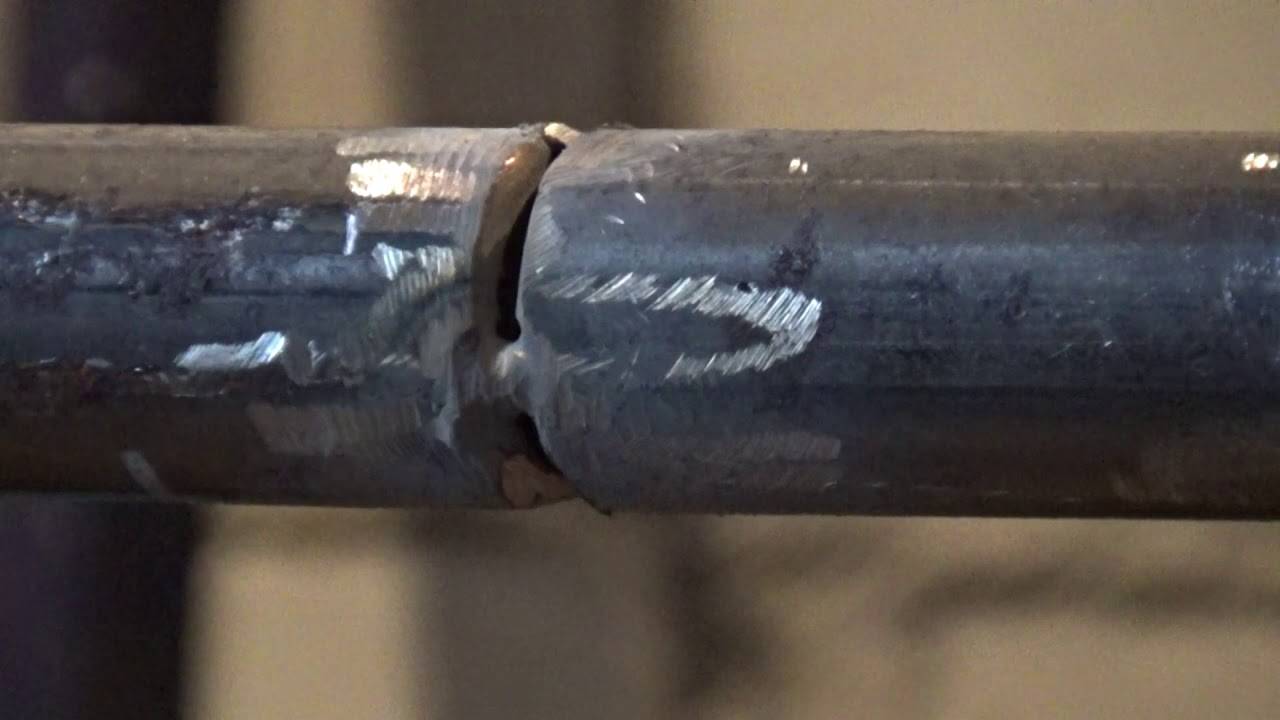

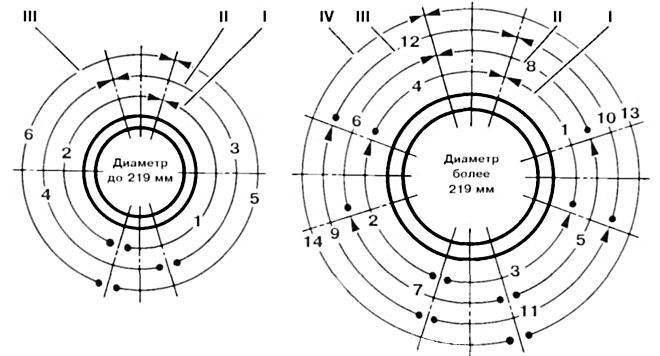

При этом на свариваемые кромки не должны попадать крупные брызги расплавленного металла и сварка должна быть выполнена без прожогов. Для этого дуга должна быть короткой. Отрывая дугу от ванны, нельзя удалять ее более чем на 1-2 мм. Перекрытие начала и конца смежного слоя должно составлять 20-25 мм. Последующий слой сварки должен быть смещен от нижней точки окружности трубы на 5-6 см, и так каждый последующий слой относительно начальной точки сварки предыдущего.

Электрод при сварке второго и последующих слоев должен иметь поперечные колебания от края одной кромки к краю другой кромки. При сварке поверхность каждого должна быть вогнутой или слегка выпуклой. Чрезмерная выпуклость шва, особенно при потолочной сварке может быть причиной непровара. Заполняющие слои шва надежно сплавляются между собой и проплавляют кромки свариваемых труб. После каждого слоя шва необходимо обязательно очищать поверхности шва от шлака.

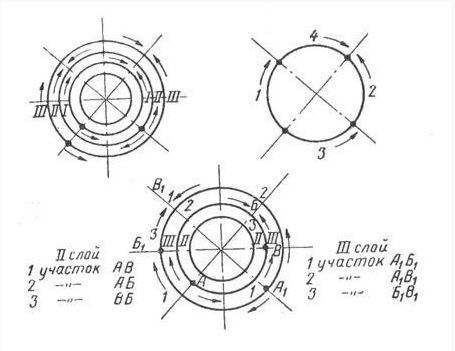

Последний слой выполняют высотой 2-3 мм и шириной на 2-3 мм большей, чем ширина разделки кромок; он должен иметь плавный переход от наплавленного металла к основному. Порядок наложения вертикальных неповоротных стыков показан на рис. 3.

При сварке труб диаметром 600 мм и более после сварки корня шва рекомендуется выполнить подварку корневого слоя изнутри трубы. Подварочный шов не должен иметь мелкочешуйчатую поверхность, плавно сопрягающуюся с внутренней поверхностью трубы без подрезов и других дефектов. Усиление подварочного шва должно составлять не менее 1 и не более 3 мм. Подварку выполняют электродами основного типа диаметром 3-4 мм.

Сварку труб большого диаметра могут выполнять одновременно несколько сварщиков. Если их двое, то сварка должна выполняться снизу от надира вверх по периметру в противоположные стороны. Если больше то каждый сварщик выполняет сварку на своём участке, которые расположены диаметрально противоположно.

Большая Энциклопедия Нефти и Газа

Поворотный стык — труба

Поворотные стыки труб диаметром до 200 мм включительно сваривают без разбивки на участки. После выполнения первого слоя второй и последующие слои смещают на 30 — 40 мм по отношению к предыдущему слою, а затем ведут сварку в направлении, обратном направлению сварки предыдущего слоя.

Поворотные стыки труб в зависимости от диаметра и толщины стенки сваривают следующими способами: автоматической сваркой под флюсом основного и плакирующего слоя; автоматической сваркой под флюсом основного слоя и ручной сваркой покрытыми электродами или аргонодуговой сваркой плакирующего слоя; сваркой в среде СО2 основного слоя и аргонодуговой сваркой плакирующего слоя.

Поворотные стыки труб диаметром 1420 мм с толщиной стенки до 17 мм необходимо выполнять двусторонней сваркой. Торцы труб проходят механическую обработку с одновременным нанесением риски на внутренней поверхности для автоматического направления внутренней сварочной головки по стыку. Сборку выполняют с помощью самоходного центратора, вращение обеспечивается поворотными роликами стенда. Автоматическую сварку внутреннего шва под флюсом выполняет оператор, который наблюдает за процессом по приборам.

Сварку поворотных стыков труб без подкладных колец выполняют со значительным смещением головки от вертикальной оси стыка под углом 30 — 60 ( рис. 17) и поперечными колебаниями поперек стыка.

Сварка поворотных стыков труб из углеродистых и низколегированных сталей Поворотным называют стык, сварку которого выполняют в наиболее удобном ( обычно нижнем) положении, а трубный узел при этом вращают ( поворачивают) вокруг оси, перпендикулярной к плоскости сечения стыка.

Швы поворотных стыков труб из легированных сталей выполняют преимущественно автоматической сваркой в защитных газах, причем первый проход шва сваривают неплавящимся ( вольфрамовым) электродом, а последующие — плавящимся.

Сварка поворотных стыков труб расщепленным электродом позволяет получать сварные соединения высокого качества; технологические возможности дуги по сравнению со сваркой колеблющимся электродом значительно расширяются. При а90 глубина проплавления наименьшая, а ширина шва наибольшая, что позволяет без прожогов сваривать участки стыка со значительным зазором или со смещенными кромками. Расположение электродов вдоль стыка ( а0) способствует получению шва наименьшей ширины, но с глубоким проваром.

Большинство поворотных стыков труб и деталей, выполняемых в трубозаготовительных цехах и мастерских, сваривают наиболее простым и удобным швом в нижнем положении. Сварка неповоротных стыков значительно сложнее и требует высокой квалификации сварщика. Вид сварки, порядок контроля, режимы и способы термической обработки сварных стыков устанавливают соответствующие производственные инструкции за исключением случаев, специально оговоренных в проекте.

Для сварки поворотных стыков труб применяют автомат АСП-60. Автомат позволяет сваривать трубы диаметром от 426 до 1220 мм — без подкладных колец.

Автоматическая сварка поворотных стыков труб двумя электродными проволоками, расположенными вдоль оси шва на расстоянии 4 — 6 мм друг от друга.

Для сварки поворотных стыков труб , приварки фланцев и других элементов трубопроводов используют универсальные сварочные манипуляторы с применением переносных роликоопор или других приспособлений. Свариваемый узел закрепляют в патроне планшайбы манипулятора, устанавливают в удобное для сварки положение ( рис. 205) и при ручной сварке периодически поворачивают на некоторый угол.

При заварке поворотных стыков труб первый слой должен обеспечить полное проплавление притупленных кромок. Очередность сварки стыка показана на рис. VI-12, а, б, в. Высота первого слоя шва должна составлять 40 — 60 % от толщины стенки, второго вместе с первым 70 — 90 %; третий слой должен полностью заплавить разделку и создать необходимое усиление.