Общие сведения

К полимерным материалам относят композиции определенных составов, которые получают из олигомеров, мономеров и полимеров при ведении дополнительных компонентов. За счет этого они получают особые свойства.

В качестве добавок используют:

- наполнители;

- стабилизаторы;

- пластификаторы;

- красители;

- смазки;

- связующие реагенты.

Именно поэтому полимерные изделия обладают различными свойствами, некоторые из них позволили использовать полимеры при изготовлении труб для водоснабжения.

Особенности полимерных изделий

Популярность полимерных изделий связана с необычными свойствами материала. Пластичный и прочный полимер имеет немало достоинств:

- Износостойкость и длительный срок эксплуатации. Полимеры практически не реагируют на влажность и перепады температуры, поэтому срок эксплуатации их более 50 лет.

- Экологическая чистота. Химические вещества, содержащиеся в составе, не влияют на окружающую среду. Поверхность труб не выделяет токсичные компоненты, поэтому состав среды в системе остается неизменным.

- Высокая морозостойкость. Многие полимеры выдерживают до 50 циклов заморозки и оттаивания.

- Устойчивость к повышенной влажности. Полимерные трубы не меняют свои качества даже при длительной эксплуатации при условии высокой влажности. Поэтому подходят для создания системы водоснабжения.

- Возможность многократного применения и хорошая ремонтопригодность. Применяемые методы соединения отдельных частей позволяют проводить демонтаж системы водоснабжения с последующим применением всех секций. На ремонтные работы уходит немного времени.

- Простота ухода и очистки. Поверхность полимеров гладкая, не имеет пор. Поэтому загрязняющие вещества не впитываются в материал, на их удаление не потребуется много времени.

- Широкая сфера применения. Трубы для системы водоснабжения изготавливают с разной толщиной стенок и диаметром.

Основные недостатки касаются относительно невысокой прочности структуры. По этому показателю полимерные изделия уступают стальным или чугунным, что не позволяет их использовать для монтажа центральной системы водоснабжения высокого давления.

Разновидности материала

Существует несколько десятков разновидностей полимеров, но не все подходят для изготовления труб. В продаже встречаются:

- Поливинилхлорид. Этот материал поставляется по низкой цене. Часто применяется при монтаже открытых сетей водоснабжения. Отдельные элементы могут соединяться в одну систему при применении сварки или фитингов (при низком давлении), специального клея. Не подходят для среды с высокой температурой, так как нагрев снижает прочность и повышает эластичность. Исключением считается хлорированный поливинилхлорид, который обладает устойчивостью к воздействию высоких температур.

- Полипропилен. Подобный полимер распространен из-за небольшой массы и высокой прочности. Подходит для горячей среды. Соединение отдельных элементов осуществляется путем сварки.

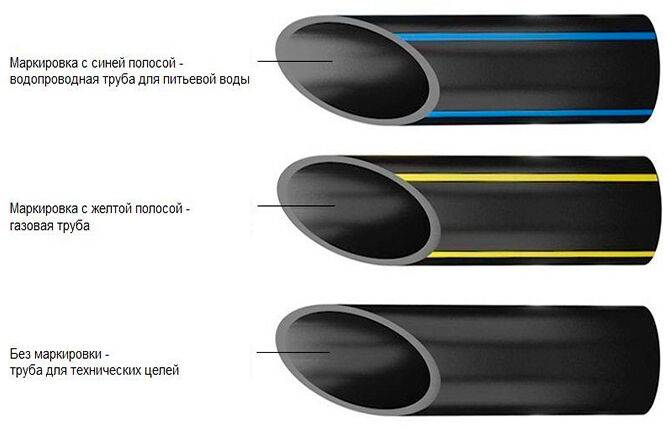

- Полиэтилен. Для создания системы водоснабжения подходит полиэтилен низкого давления или сшитый. Особенность этого варианта заключается в высокой гибкости и устойчивости к вибрации.

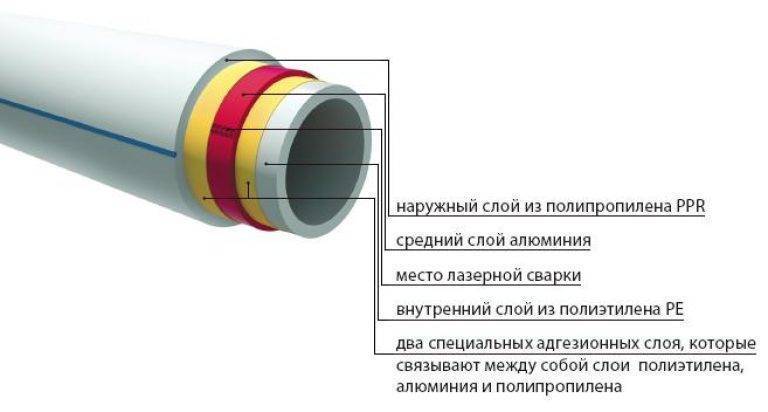

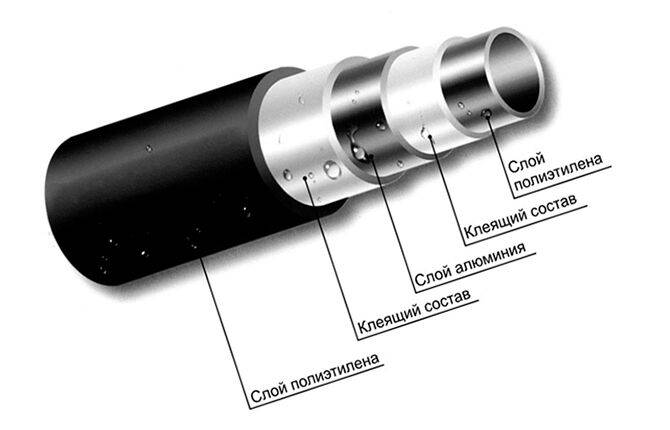

- Металлопластик. Этот полимер обходится дороже других. Сохраняет свою форму при сгибе. Допускается воздействие горячей воды с температурой до 95 градусов Цельсия.

Остальные полимеры не используют при изготовлении труб для водоснабжения.

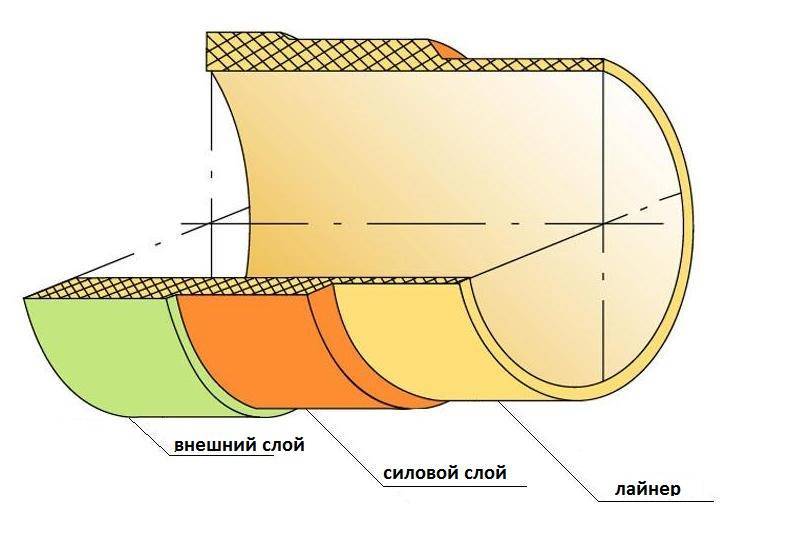

Устройство полимерной трубы

Производители полимерных труб в России

Для производства полимерных труб требуется специальное оборудование, которое позволяет придать изделиям нужные качества. В России есть несколько крупных компаний, поставляющих подобную продукцию:

- «Рупайм».

- «TM Valfex».

- ООО «НПО «Полимер».

- Производственная .

- ГК «СантехРегион».

- .

- и др.

Многие российские компании переходят на зарубежное оборудование. Проводимая модернизация позволяет снизить расходы и повысить качество выпускаемых изделий.

Трубы для водоснабжения

К выбору труб относятся с должной ответственностью, так как низкокачественные варианты приводят к появлению течи и других проблем. При выборе учитывается:

- назначение;

- условия эксплуатации, на которые рассчитано изделие;

- температура воды;

- срок службы.

Следует отдавать предпочтение полимерным трубам с долговременными показателями, которые соответствуют ГОСТ Р 52134-2003*.

Полиэтилен высокого давления (ПЭВД)

Полиэтилен высокого давления (расшифровка ПВД или ПЭВД — аббревиатуры) – это термопластичный полимер, получаемый методом полимеризации углеводородного соединения «этилен» (этен) под действием высоких температур (до 180 0 ), давления до 3000 атмосфер и с участием кислорода. Также может называться как полиэтилен низкой плотности (ПНП или ПЭНП), так как имеет сравнительно слабые внутримолекулярные связи и, следовательно, более низкую плотность, чем полимеры других видов. Также для его обозначения применяется сокращение LDPE – английский эквивалент ПЭНП.Полиэтилен низкой плотности (LDPE) – Процесс его изготовления протекает при очень высоком давлении от 100 до 300 мПа и температуре 100–300 °С, поэтому обозначается так же, как полиэтилен высокого давления (ПЭВД).

Макромолекулы полиэтилена высокого давления (n1000) содержат боковые углеводородные цепи C1—С4, молекулы полиэтилена среднего давления практически неразветвлённые, в нём больше доля кристаллической фазы, поэтому этот материал более плотный; молекулы полиэтилена низкого давления занимают промежуточное положение. Большим количеством боковых ответвлений объясняется более низкая кристалличность и соответственно более низкая плотность ПЭВД по сравнению с ПЭНД и ПЭСД.

Особенности

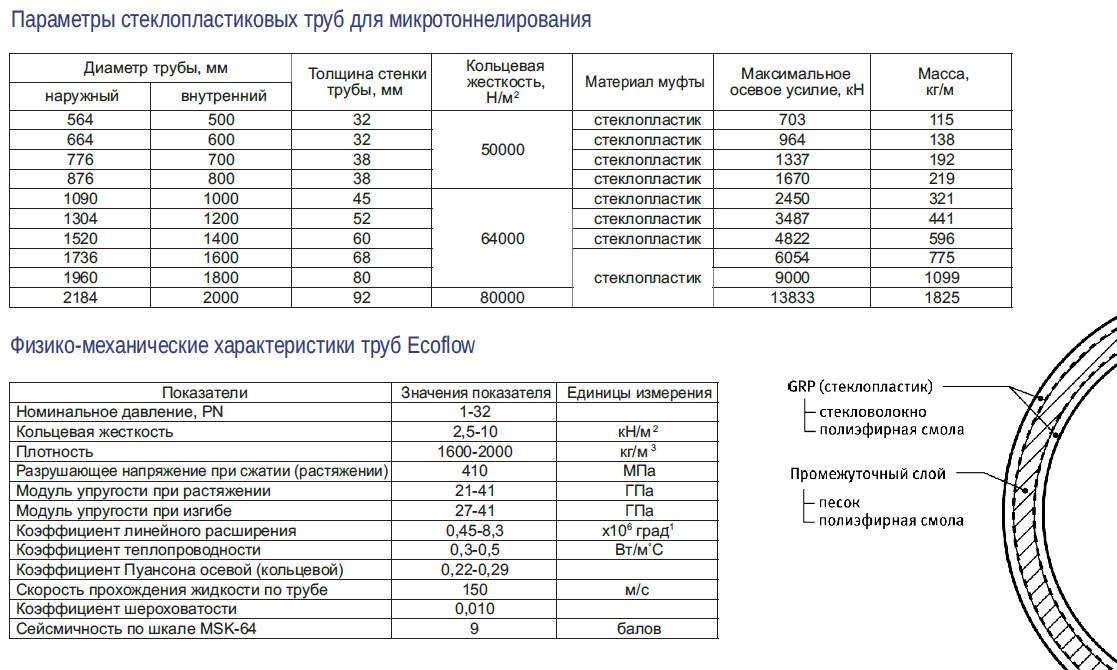

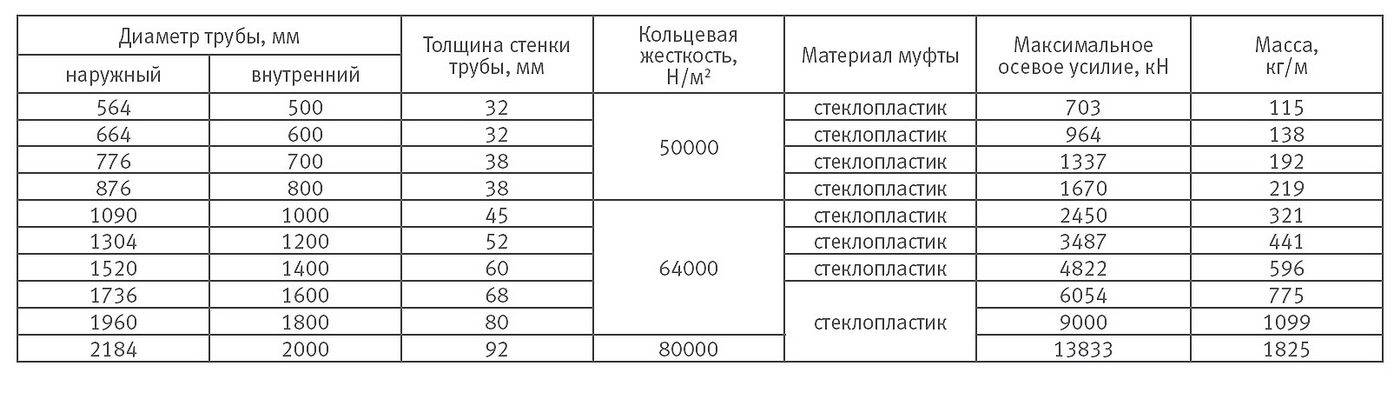

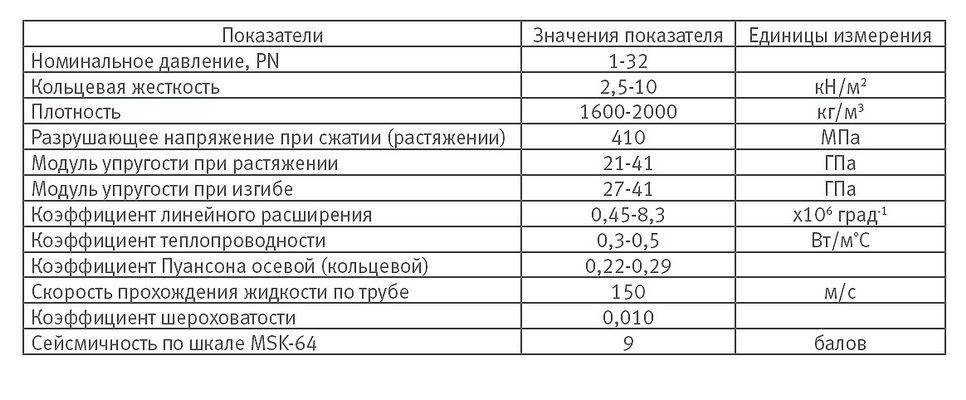

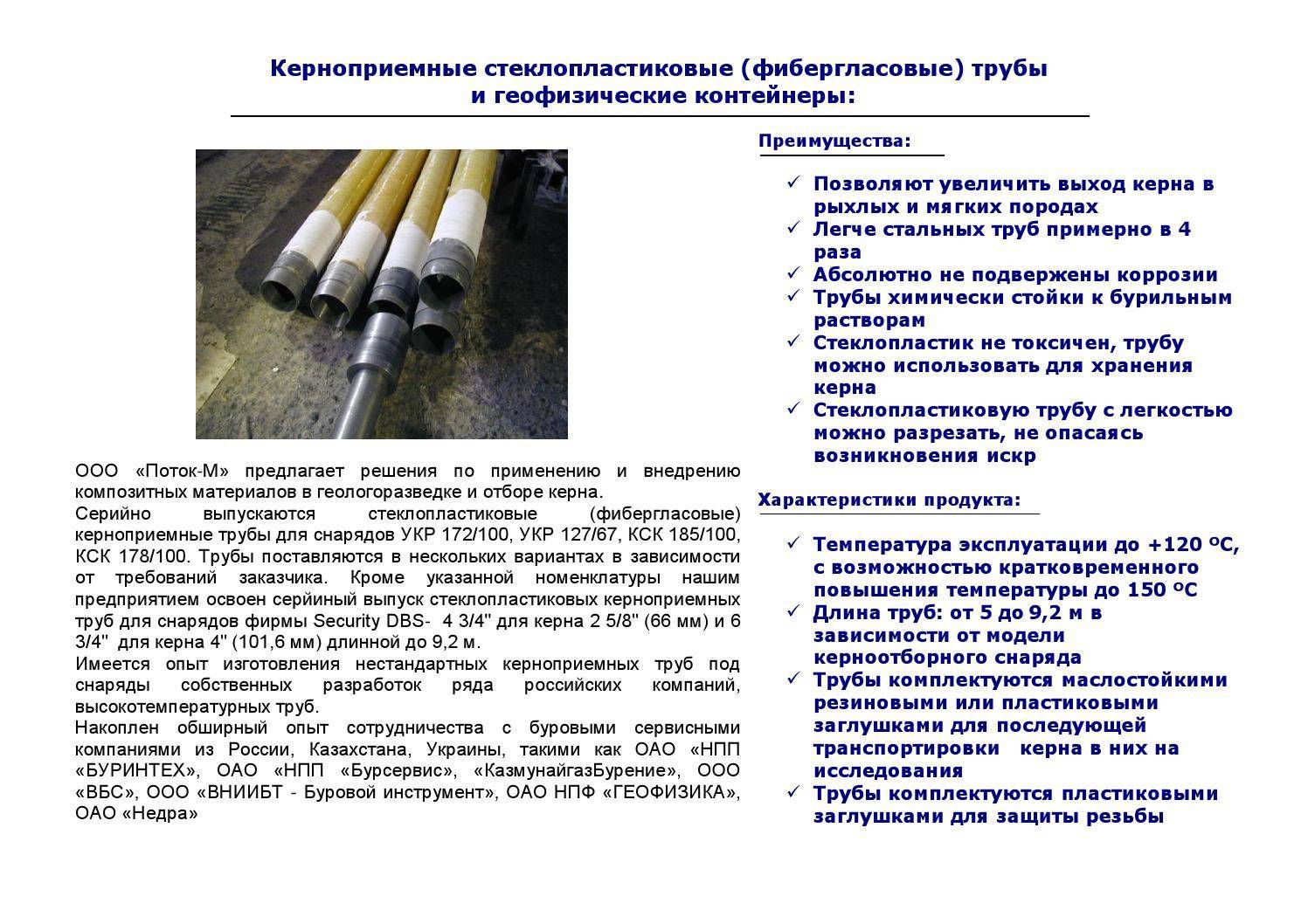

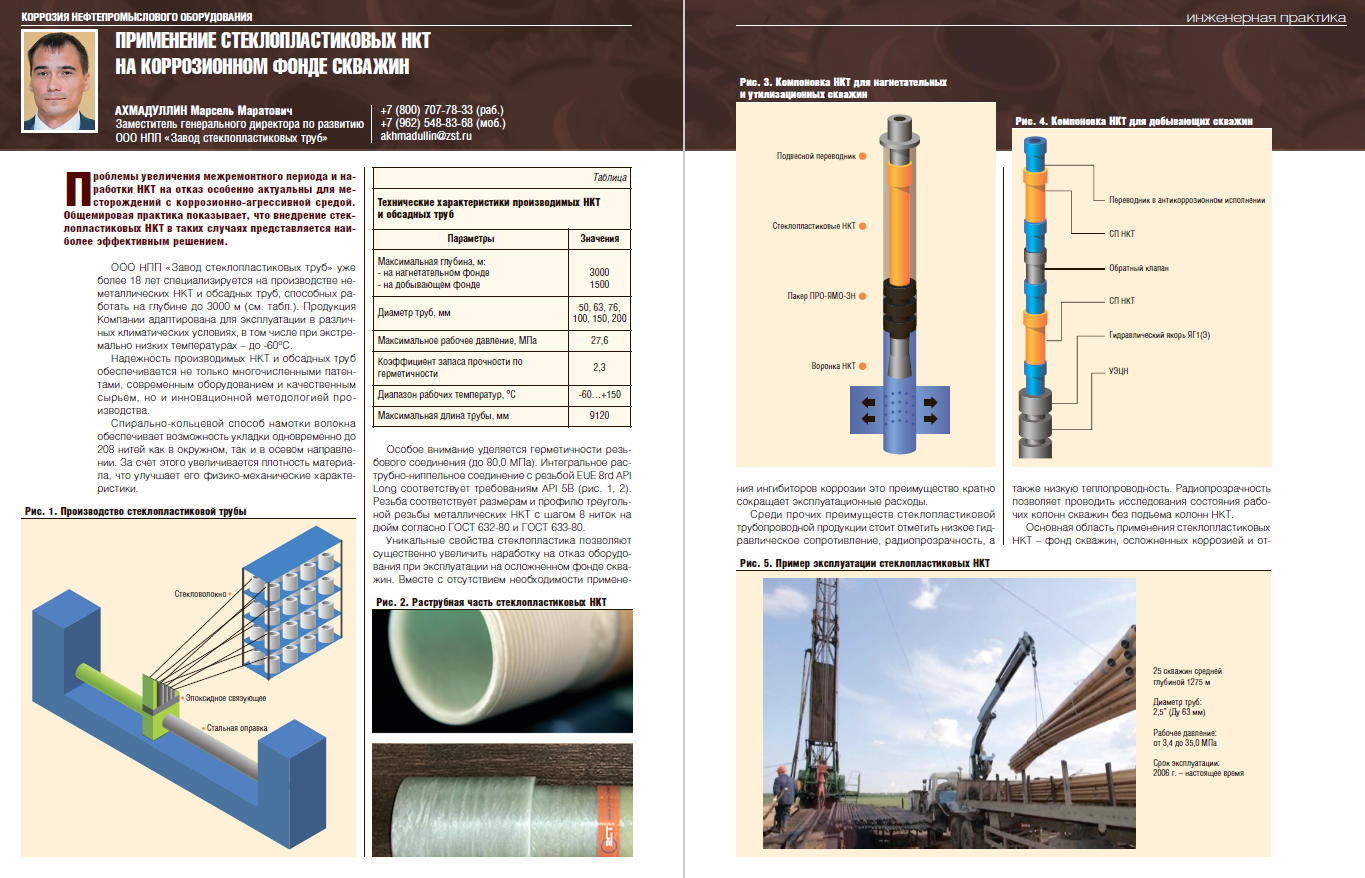

Отметим, что строительство трубопровода из стеклопластиковых звеньев не вызовет у опытных специалистов проблем. С помощью крепежа трубы легко соединяются в единую систему, обеспечивающую быструю и надежную транспортировку газов и химических веществ.

Возможные типы соединения:

- С закреплением на фланец (подвижный или жесткий).

- Соединение на коническую резьбу.

Особенностью стеклопластиковых труб является повышенная прочность, химстойкость и легкость. А это означает, что их монтаж даже без использования подъемной техники будет не сложен, а эксплуатация долговечная и гарантированно выгодная.

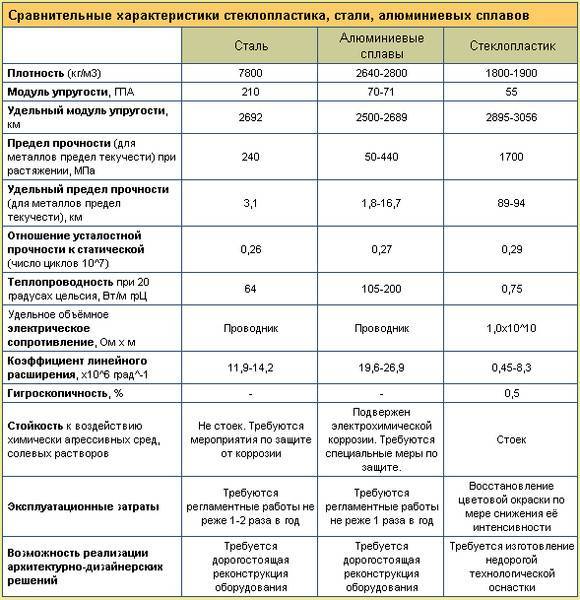

Среди различных материалов, используемых при производстве полимерных труб, особняком стоит стеклопластик, обладающий уникальными эксплуатационными характеристиками. Стеклопластиковые трубы применяются в основном в различных промышленных целях, они обладают высоким рабочим ресурсом и с легкостью переносят различные условия эксплуатации.

Несмотря на сравнительно высокую стоимость этого материала, подобные материалы в последнее время становятся все более популярными и среди обычных бытовых застройщиков.

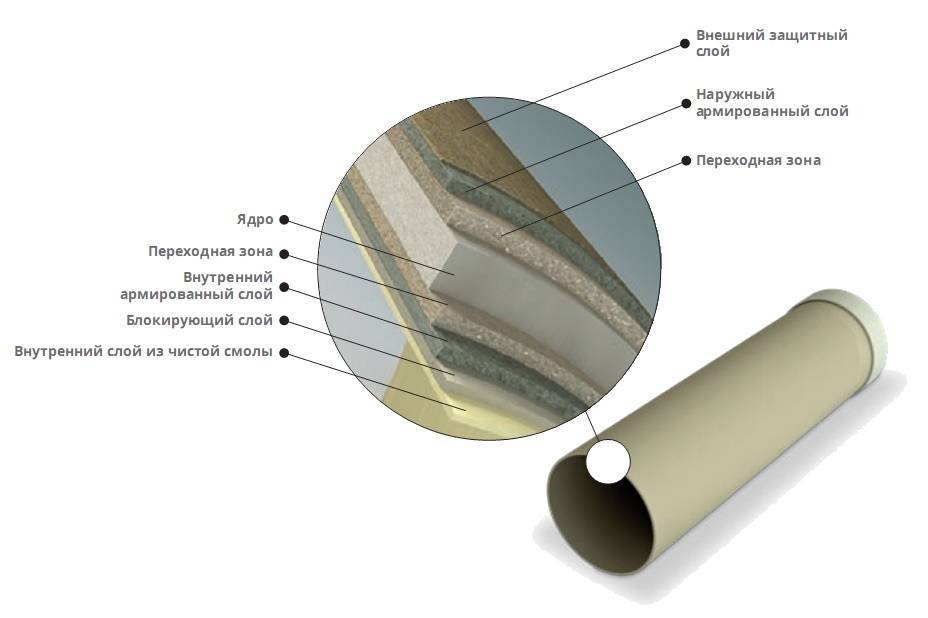

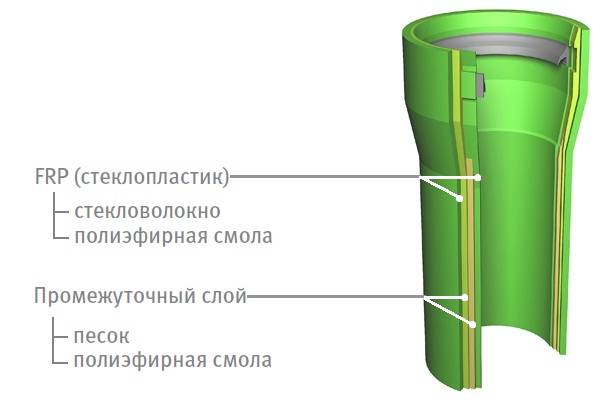

Стеклопластик является композитным материалом, традиционно отличающимся высокой прочностью. Производители стеклопластиковых труб утверждают о том, что изделия из стекловолокна, пропитанного полиэфирными или эпоксидными смолами, могут применяться для прокладки магистралей различного назначения подземным или наземным способом. Они отлично работают при высоком давлении транспортируемой среды, используются для прокладки трубопроводов в различных климатических условиях, в том числе и в районах Крайнего севера.

При необходимости на внутреннюю поверхность труб наносят защитные покрытия, которые позволяют использовать их для работы с различными жидкостями и газообразными смесями.

Трубы с покрытием имеют следующую маркировку:

- П — трубы, используемые для магистралей холодного водоснабжения.

- Г — изделия для монтажа линий горячего водоснабжения.

- Для перемещения жидкостей, в состав которых входят абразивные примеси практикуется использование стеклопластиковых труб с маркировкой А.

- Транспортировка химически активных жидкостей, в том числе и нефтепродуктов, применяют трубы с обозначением Х.

- Для всех других целей приобретают изделия, имеющих в маркировке букву С.

Плюсы и минусы

В силу физических особенностей ПЭ-трубы высокого давления обладают рядом достоинств:

- Они прочны, прочны и долговечны. ПВД-трубы выдерживают давление, создаваемое в контуре движением носителя даже при обустройстве напорных магистралей. Незначительное смещение почвы при прокладывании подземных коммуникаций также не нанесёт вреда трубопроводу.

- Лёгкость материала облегчает транспортировку, осуществление монтажных работ и не создаёт дополнительной нагрузки на конструкцию.

- Термическая и химическая устойчивость расширяет сферу использования ПЭВД-труб.

- ПЭНП-трубы не подвержены коррозийным процессам.

- Высокий индекс гибкости и эластичности материала обеспечивает стойкость к минусовым температурам, что предупреждает разрыв магистрали даже при замерзании носителя.

- Упругость предотвращает повреждение трубопровода в результате гидроудара.

- Низкий индекс теплопроводности минимизирует тепловые потери при транспортировке горячих носителей и предотвращает образование конденсата на внешней части трубы.

- ПВД-трубы экологически безопасны для здоровья человека, благодаря чему без ограничений используются для подачи питьевой воды.

Несомненным плюсом является и невысокая стоимость при достаточно широком ассортименте модельного ряда.

К сожалению, в мире нет ничего идеального. Так и ПЭВД-трубы имеют некоторые недостатки, которые следует учитывать при проектировании трубопроводных магистралей:

- Недостаточная стойкость к ультрафиолету потребует обустройства дополнительного защитного кожуха при прокладке трубопровода на открытой местности.

- Восприимчивость к высоким температурам (а при температуре носителя свыше 80⁰С материал склонен к размягчению) ограничивает использование ПЭНП-труб в области горячего водоснабжения и отопления. Обязательное условие – наличие автоматического терморегулятора, контролирующего нагрев жидкости.

Производство

Как выглядит производство стеклопластиковых труб?

К настоящему времени можно выделить четыре основных технологии их изготовления.

| Название | Описание |

| Экструзия | Смола смешивается с отвердителем и рубленым стекловолокном, после чего продавливается экструдером через кольцевое отверстие. Производство дешево, технологично, однако отсутствие регулярного армирующего каркаса сказывается на итоговой прочности изделий. |

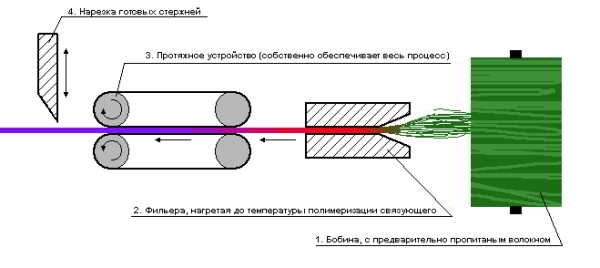

| Пултрузия | Труба формируется между внутренней и наружной оправками. Обе поверхности получаются идеальными; однако ряд технологических ограничений не позволяет производить таким образом трубы больших диаметров и с высоким рабочим давлением. |

| Центробежное формование | Армирование представляет собой готовый рукав из стеклоткани, который прижимается к поверхности вращающейся формы центробежными силами. Они же способствуют равномерному распределению смолы по будущим стенкам. Основное достоинство технологии — возможность получить гладкую наружную поверхность; основной недостаток — энергоемкость и, соответственно, дороговизна. |

| Намотка | Пропитанное связующим стекловолокно (нить, лента или ткань) наматывается на цилиндрическую оправку. Оборудование для производства стеклопластиковых труб методом намотки наиболее распространено благодаря относительной простоте и высокой производительности. |

Схема производства методом пултрузии.

У последнего метода производства есть несколько, так сказать, подвидов. Давайте познакомимся с ними.

Спирально-кольцевая намотка

Укладчик — кольцо с несколькими механизмами подачи пропитанной нити — совершает возвратно-поступательные движения вдоль вращающейся оправки. При каждом проходе укладывается слой волокон с постоянным шагом; кольцевая схема укладки, как мы помним, позволяет добиться максимальной прочности трубы на разрыв.

Методом спирально-кольцевой намотки изготавливаются насосно-компрессорные трубы, рассчитанные на высокие рабочие давления, несущие конструктивные элементы (в том числе композитные опоры ЛЭП) и даже… корпуса ракетных двигателей.

Изготовление НКТ спирально-кольцевой намоткой.

Спирально-ленточная намотка

Разница с предыдущим методом — лишь в том, что за один проход укладчик формирует узкую ленту в десяток-другой волокон. Соответственно, для формирования сплошного армирования требуется куда больше проходов; само армирования получается несколько менее плотным. Главное достоинство метода — куда более простое и, соответственно, дешевое оборудование.

Продольно-поперечная намотка

Принципиальное отличие от предыдущих схем — в том, что намотка делается непрерывной: укладчик одновременно укладывает продольные и поперечные нити. Казалось бы, это должно упростить и удешевить технологию; однако здесь есть сугубо механическая проблема.

Оправка, на которой наматывается будущая труба, вращается; раз так — должны вращаться и катушки, с которых разматывается нить продольного армирования. Причем чем больше диаметр трубы, тем больше должно быть катушек.

Продольно-поперечный намотчик.

Косослойная поперечно-продольная намотка

Это решение было разработано еще при жизни Советского Союза в Харькове и первоначально применялось при производстве корпусов реактивных снарядов. Позже оно получило распространение на всем постсоветском пространстве.

В чем суть метода?

- Укладчик формирует широкую ленту параллельных пропитанных связующим волокон.

- Лента перед намоткой на оправку предварительно обматывается нитью без пропитки, впоследствии образующей осевую арматуру. Сами же собранные в ленту нити образуют, соответственно, арматуру поперечную: лента укладывается поперек оси оправки.

- После укладки каждый слой прокатывается валиками, уплотняющими армирование и вытесняющими лишнее связующее.

Чем выгодна такая схема?

- Возможностью непрерывного производства. За один проход можно сформировать сколь угодно толстые стенки, просто меняя нахлест ленты.

- Высокой производительностью.

- Возможностью производить стеклопластиковые трубы большого диаметра (в теории — без каких-либо ограничений максимального размера). Габариты ограничены только размером оправки.

- Чрезвычайно высоким содержанием стекловолокна в готовом материале. Оно доходит до 85% против 45-65% при альтернативных способах. Это влияет как на итоговую прочность, так и на горючесть продукции.

Косослойная поперечно — продольная намотка.

Параметры выбора стеклопластиковых труб

Выбор стеклокомпозитных труб базируется на следующих критериях: жесткости и расчетном давлении, типе связующего компонента, конструктивных особенностях стенок и способе соединения. Значимые параметры указаны в сопроводительных документах и на каждой тубе – сокращенная маркировка.

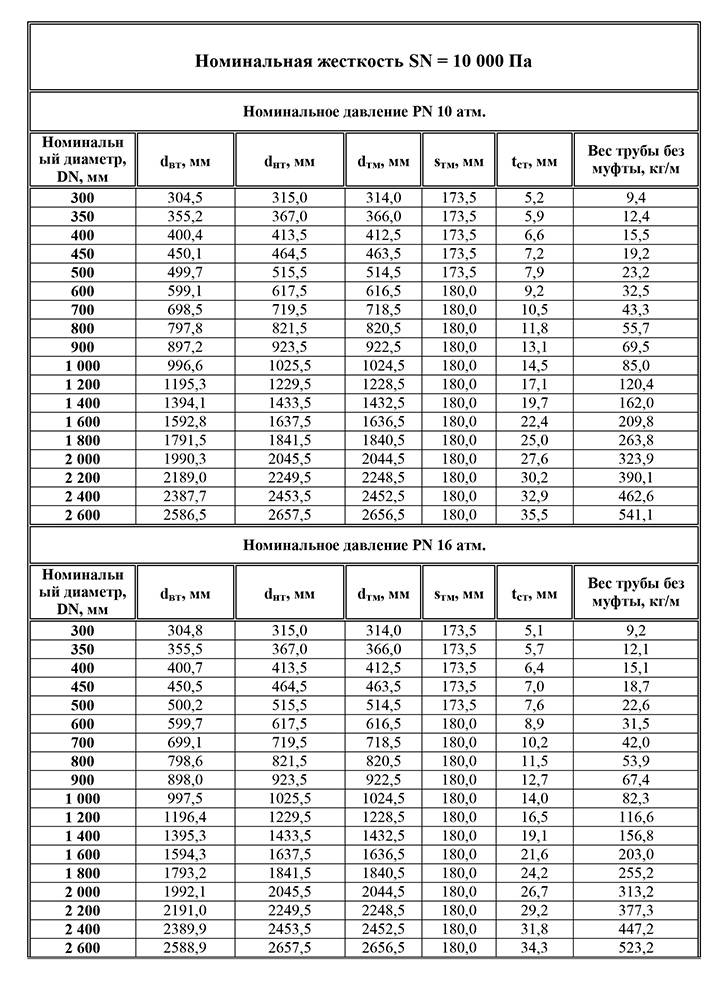

Жесткость и номинальное давление

Жесткость стеклопласта определяет способность материала противостоять внешним нагрузкам (тяжести грунта, движению транспорта) и давлению на стенки изнутри. Согласно стандартизации ISO трубная арматура классифицируется на несколько классов жесткости (SN).

Максимально допустимый уровень рабочего давления для каждого из классов: SN 2500 – 0,4 МПа, SN 5000 – 1 МПа, SN 10000 – 2,5 МПа

Максимально допустимый уровень рабочего давления для каждого из классов: SN 2500 – 0,4 МПа, SN 5000 – 1 МПа, SN 10000 – 2,5 МПа

Степень жесткости возрастает по мере увеличения толщины стенки стеклопластикового трубопровода.

Классификация по номинальному давлению (PN) отображает градацию изделий относительно безопасного давления жидкости при температуре +20 °С в течение всего срока службы (порядка 50-ти лет). Единица измерения для PN – МПа.

Некоторые производители, например Hobas, указывают комбинированные характеристики по двум параметрам (давлению и жесткости) через дробь. Трубы с рабочим давлением 0,4 МПа (класс PN – 4) со степенью жесткости (SN) в 2500 Па будут маркироваться – 4/2500.

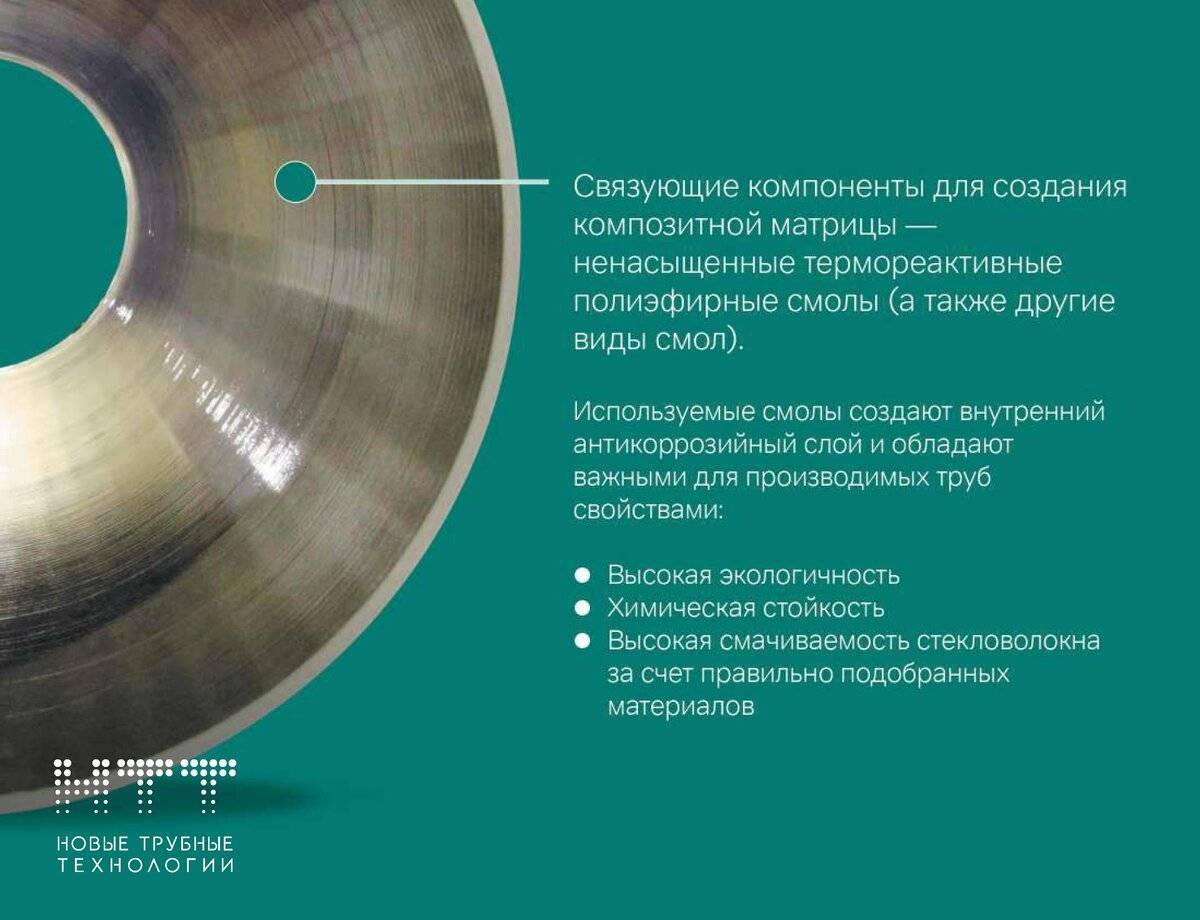

Тип связующего материала

Эксплуатационные свойства трубы во многом зависят от типа связующего вещества. В большинстве случаях применяются полиэфирные или эпоксидные добавки.

Особенности ПЭФ-связующих

Стенки формируются из термореактивных полиэфирных смол, укрепленных стекловолокном и песчаными добавками.

Используемые полимеры обладают важными качествами:

- низкая токсичность;

- отверждение в условиях комнатного температурного режима;

- надежная сцепка с волокнами стекла;

- химическая инертность.

Композитные трубы с ПЭФ-полимерами не подвержены коррозии и действию агрессивных сред.

Область применения: ЖКХ, водозабор, трубопровод очистных установок, промышленная и бытовая канализация. Эксплуатационные ограничения: температура свыше +90 °С, давление более 32 атмосфер

Характеристики эпоксидной смолы

Связующее придает материалу повышенную прочность. Температурный предел композитов с эпоксидами до +130 °С, максимальное давление – 240 атмосфер.

Дополнительное преимущество – практически нулевая теплопроводность, поэтому собранные магистрали не требует дополнительной теплоизоляции.

Трубы этого класса обойдутся дороже ПЭФ-изделий. Как правило, стеклопластиковые трубопроводы с эпоксидным связующим используются в нефтегазовой, нефтехимической промышленности и при организации инфраструктуры морских портов

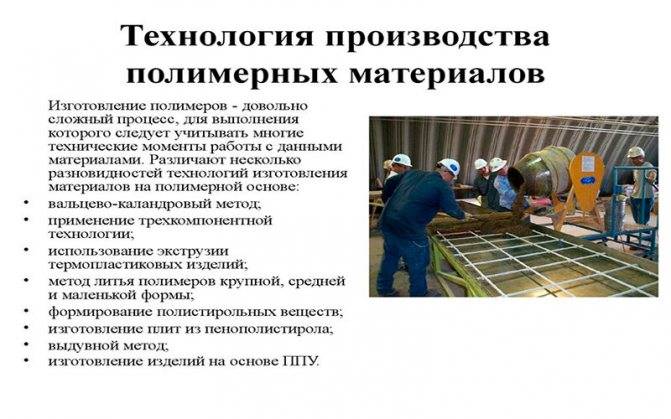

Технологии изготовления

Сейчас существуют четыре основные технологии изготовления стеклопластиковых труб:

- Экструзия.

- Пултрузия – формование изделия между наружной и внутренней оправками.

- Центробежное формование (литье) на технологической оправке (на ее внутренней поверхности).

- Намотка – пропитанную незатвердевшим связующим ленту (или ткань, нить) из стекловолокна наматывают на оправку.

Экструзия

Экструзия – процесс выдавливания смеси стекловолокна и смолы (или термопластичных полимеров) через отверстие в виде кольца. Простая, недорогая и высокопроизводительная технология, но получившиеся изделия не имеют высокой прочности. Но ее вполне достаточно для использования для канализационных, водопроводных систем. В этом виде стеклопластика иногда применяют не смолы, а термопластичные полимеры – ПНД, ПП.

Пултрузия

Пултрузия – протягивание стержня из пропитанных связующим веществом стекловолокон через несколько последовательно расположенных фильер с уменьшающимся сечением. Метод непрерывный, для него подбирают состав связующего с точно рассчитанным временем твердения и небольшим временем начального схватывания. Ровинг (ровницу) из стекловолокна пропускают через ванну со связующим, затем заготовку предварительно формуют, затем протягивают, отверждают, режут.

Метод пултрузии имеет самую высокую производительность, он дешев, применяется для массового производства сантехнических и водопроводных труб, работающих при небольших рабочих давлениях. Получаются стеклопластиковые трубы с очень ровными внутренней и наружной поверхностями. Недостаток – невозможность изготовления труб большого диаметра, работающих при очень высоких давлениях, сложность технологического процесса. При пултрузии сложно выполнить кольцевое армирование.

Формование центробежное

Достаточно давний метод изготовления композитных конструкций. Труба формируется внутри быстро вращающейся формы, внутрь подаются материалы – рубленое стекловолокно, иногда стеклоткань и неотвердевшая смола. Под воздействием центробежной силы материалы распределяются по форме и застывают. Получается трубка с очень гладкой наружной стенкой и точным наружным диаметром, стенки получаются однородными, без расслоений и включений пузырьков газа.

Недостаток – высокая стоимость метода. Применяется для изготовления толстостенных труб с повышенной кольцевой жесткостью, например для микротоннелей.

Намотка

Изготовления стеклопластиковых труб методом намотки (навивки) – самая простая из всех технологий с высокой производительностью. Способы намотки: спирально-кольцевой, спирально-ленточный, продольно-поперечный, косослойный продольно-поперечный. Изготовление способом намотки может быть непрерывным либо периодическим. Для изготовления стеклопластиковых изделий используют термореактивные (полиэфирные, эпоксидные, фенолформальдегидные смолы) и термопластичные связующие материалы (ПП, ПЭ, полиамид).

При намотке нитей или ленты из стекловолокна, пропитанного связующим, формируется очень гладкая внутренняя и шершавая наружная поверхность трубы.

Это интересно: Основные этапы и правила врезки в трубу водопровода — читайте во всех подробностях

Варианты соединения элементов трубопровода

Существует несколько способов прокладки систем из стеклопластиковых труб:

- Применение раструбного изделия отличается простотой проведения работ – это вариант последовательного монтажа, при котором одну трубу помещают в раструб другой.

- При использовании фланцевого соединения стеклопластиковая трубная продукция имеет на торцах фланец (специальное кольцо) с отверстиями, предназначенными под крепежные детали.

- Монтаж стеклопластиковых труб при помощи муфтовых соединений предусматривает прокладку трубопроводов с применением съемных и неразъемных элементов. К последнему виду относится муфта, которую фиксируют клеящими составами.

- Бугельное соединение считается разновидностью муфтового, но оно разъемное и его после монтажа стягивают болтами.

Особенности производства композитных труб

Композитные трубы сочетают в себе два и более исходных материала, которые не теряют свойств по отдельности, а при объединении демонстрируют новые универсальные характеристики изделия. Стеклянное, базальтовое или углеродное волокно пропитывается специфичными смолами (эпоксидными, фенольными или полиэфирными). Трубы из стеклопластика подразделяются по типу соединения на клеевые и механические.

Возможности сферы применения зависят от конструкции трубы, количества слоев. Двуслойные отличаются защитным полиэтиленовым покрытием, что позволяет использовать их в обустройстве канализаций, водоснабжения и нефтепроводов. Трехслойные изделия с дополнительной оболочкой из стеклопластика универсальны в применении. Прочность в радиальном направлении существенно увеличена, трубы подходят для перевозки жидкостей с высоким содержанием газа. Риск отсоединения защитной оболочки при такой транспортировке отсутствует.

Преимущества композитных труб

- Высокий срок эксплуатации благодаря стойкости к химически агрессивным веществам и коррозийной устойчивости (не менее 50 лет)

- Легкий монтаж с минимальными денежными и временными затратами (не используется метод сварки, не приходится привлекать тяжелую технику).

- Высокая ремонтопригодность и возможность установки труб из композитных материалов в различных погодных условиях.

- Устойчивость к температурному воздействию (выдерживает скачки от -60 до +130 градусов по Цельсию).

- Выдерживают высокое давление (до 20 МПа), что позволяет использовать их при обустройстве инженерных коммуникаций.

- Высокий уровень прочности, сопоставимый с показателями стальных труб, но при этом меньший вес в 4 раза.

- Небольшое гидравлическое сопротивление за счет гладкой внутренней поверхности.

- Пригодность для наружного сооружения трубопроводов (с последующими мероприятиями, повышающими устойчивость).

Особенности установки труб из стеклопластика

При монтаже композитных труб из стеклопластика можно выделить несколько типов соединений:

- классическое – труба вставляется в раструб следующего соединения, это самый простой и быстрый способ собрать трубопровод за ограниченный промежуток времени,

- муфтовое – с использованием специальных съемных соединений и клеящего состава,

- фланцевое – на торце трубы располагается специальный фланец с отверстием для крепежа,

- бугельное – соединение труб специальным приспособлением (бугелем) с последующим затягиванием шурупами и болтами.

После прокладки трубопровода на открытой местности стоит провести ряд мероприятий, направленных на усиление устойчивости к разрушающим внешним факторам. Если после проведения испытательных работ, трубопровод не планируется использовать, оставшуюся в нем воду нужно слить во избежание замерзания и повреждения устройства. Для защиты от морозов и ультрафиолетовых лучей используют специальный утеплитель и защитное покрытие.

Доверяйте монтаж композитных труб только профессионалам, ведь для правильного прокладывания траектории с изгибами важно применять специализированные инструменты, не допускать излишних перегибов и перекручиваний. В зависимости от условий эксплуатации композитный профиль ТМ Flotenk подразделяется на серии:

В зависимости от условий эксплуатации композитный профиль ТМ Flotenk подразделяется на серии:

В зависимости от условий эксплуатации композитный профиль ТМ Flotenk подразделяется на серии:

- серия PON — конструкционный общего назначения

- серия POS — конструкционный огнестойкий

- серия PHS — конструкционный химически стойкий (для кислотных, щелочных, соленый и пр. агрессивных сред)

Наши технические возможности позволяют производить профили и других типоразмеров по согласованию с заказчиком.

Для получения подробной информации оставьте заявку на обратный звонок или свяжитесь с нашими менеджерами по указанным телефонам

Для расчёта стоимости и сроков производства, отправьте запрос на электронную почту: profile@flotenk.ru

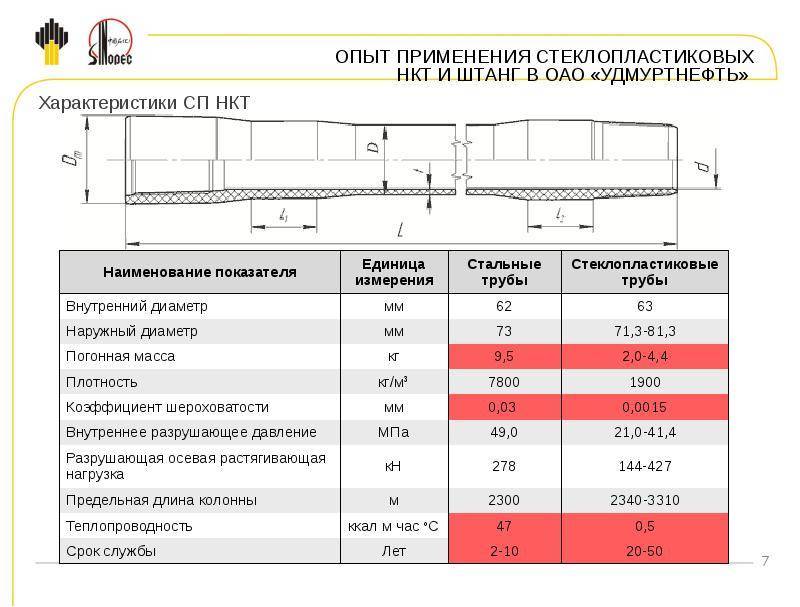

Применение и эксплуатационные особенности

Актуальность и экономическая целесообразность применения стеклопластиковых труб определяется рядом их эксплуатационных особенностей по сравнению с трубами других типов.

- Стеклопластики характеризуются плотностью 1750-2100 кг/м3, при этом их прочность на растяжение лежит в пределах 150-350 МПа. Таким образом по удельной прочности стеклопластик сопоставим с качественной сталью и значительно превосходит по этому показателю термопластичные полимеры (ПНД, ПВХ).

- Стеклопластик обладает высокой коррозионной стойкостью, так как стекло и отвержденные термореактивные смолы (полиэфирная, эпоксидная), входящие в его состав, обладают низкой реакционной способностью. По этому показателю стеклопластик существенно превосходит черные и цветные металлы и сопоставим с нержавеющей сталью.

- Стеклопластик является трудногорючим, трудновоспламеняемым самозатухающим материалом с высоким значением кислородного индекса, так как негорючее стекло составляет в массе стеклопластика значительную долю. По этому показателю стеклопластик превосходит гомогенные и наполненные термопластичные полимеры.

- Стеклопластик является анизотропным материалом и его свойствами в заданных направлениях легко управлять, варьируя схему укладки волокон. Таким образом стеклопластиковые трубы могут быть выполнены с равным запасом прочности в осевом и кольцевом направлениях. В изотропных материалах при нагружении труб внутренним давлениям запас прочности в кольцевом направлении всегда в 2 раза меньше чем в осевом.

- Предел текучести стеклопластика близок к пределу прочности, по этой причине стеклопластиковые трубы значительно менее эластичны, чем стальные или термопластичные.

- Стеклопластик не сваривается. Соединения труб производятся с помощью фланцев, муфт, ниппель-раструбных соединений, клея.

Исходя из указанных особенностей сформировался ряд областей применения стеклопластиковых труб:

Нефтедобыча

В нефтедобывающей промышленности стеклопластиковые трубы находят применение по причине высокой коррозионной стойкости в агрессивных средах (пластовые воды, сырая нефть, буровые и технологические растворы) по сравнению со сталью и высокой удельной прочности по сравнению с термопластичными полимерами.

Из стеклопластика изготавливают насосно-компрессорные и линейные (систем ППД) трубы диаметром до 130 мм на рабочие давления до 30 МПа, трубы для нефтесборных трубопроводов диаметром до 300 мм на рабочие давления до 5 МПа, трубы магистральные диаметром до 1200 мм на рабочие давления до 2,5 МПа.

Угольная промышленность

В угольной промышленности существуют ограничения на применяемые в закрытых горных выработках материалы. Так правила безопасности в угольных шахтах устанавливают, что изделия из неметаллических материалов, находящиеся в закрытых горных выработках должны иметь не менее 28%, быть трудногорючими, трудновоспламеняемыми (согласно ГОСТ 12.1.044), а продукты их горения не должны быть высокотоксичными. По указанным причинам применение полиэтиленовых и полипропиленовых труб в угольных шахтах невозможно. В то же время, стеклопластиковые трубы этим требованиям отвечают. Применение в шахтах стеклопластиковых труб целесообразно по ряду причин:

- малая масса, что весьма актуально, поскольку шахтные трубопроводы имеют большие диаметры (150 — 1200 мм) и монтируются, как правило, вручную;

- коррозионная стойкость в рудничной атмосфере;

- гладкая внутренняя поверхность, снижающая образование отложений угольной пыли и другой пыли, неизбежно присутствующей в транспортирумых средах;

- безопасность при взрывах метана, поскольку разрушение стеклопластика происходит без образования травмоопасных осколков.

Жилищно-коммунальное хозяйство

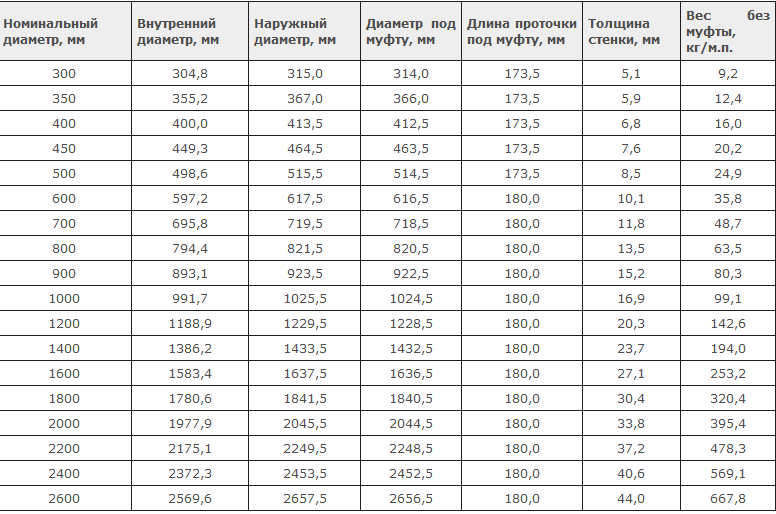

Стеклопластиковые трубы нашли применение в ЖКХ, в основном, в качестве канализационных. Это связано с тем, что трубы канализации имеют диаметры порядка 600 — 2500 мм,работают без внутреннего давления в условиях внешних нагрузок от грунта и давления грунтовых вод. Высокая кольцевая жесткость стеклопластика позволяет создавать трубы для указанных условий.

Еще одним применение стеклопластиковых труб в ЖКХ являются мусоропроводы. В последние 10-15 лет стеклопластиковые трубы находят применение и в качестве дымовых на газовых котельных и ТЭЦ.