Сущность ручной дуговой сварки покрытыми электродами

При ручной дуговой сварке покрытыми электродами дуга возбуждается при касании электродом свариваемой детали, в результате замыкании электрической сварочной цепи.

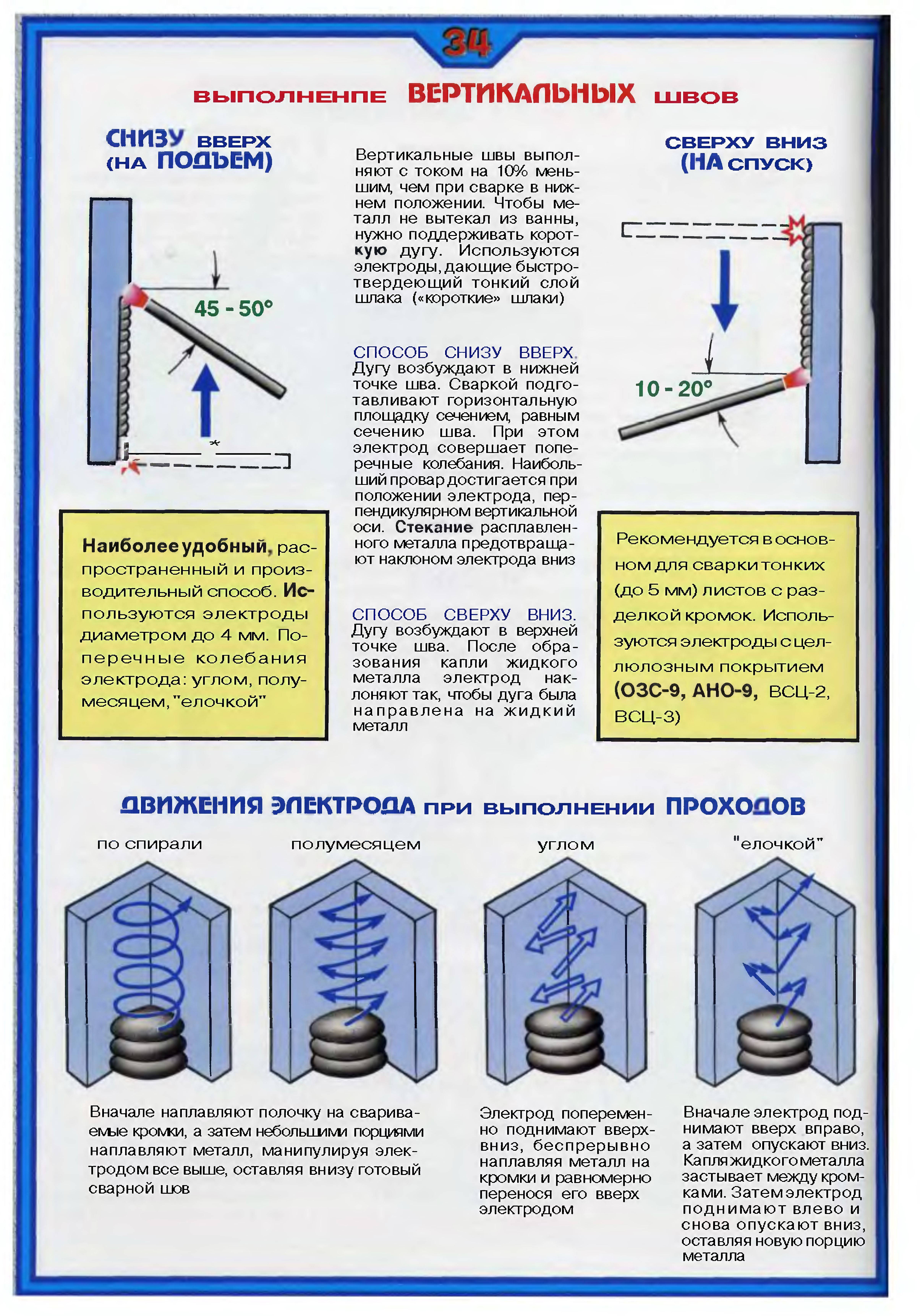

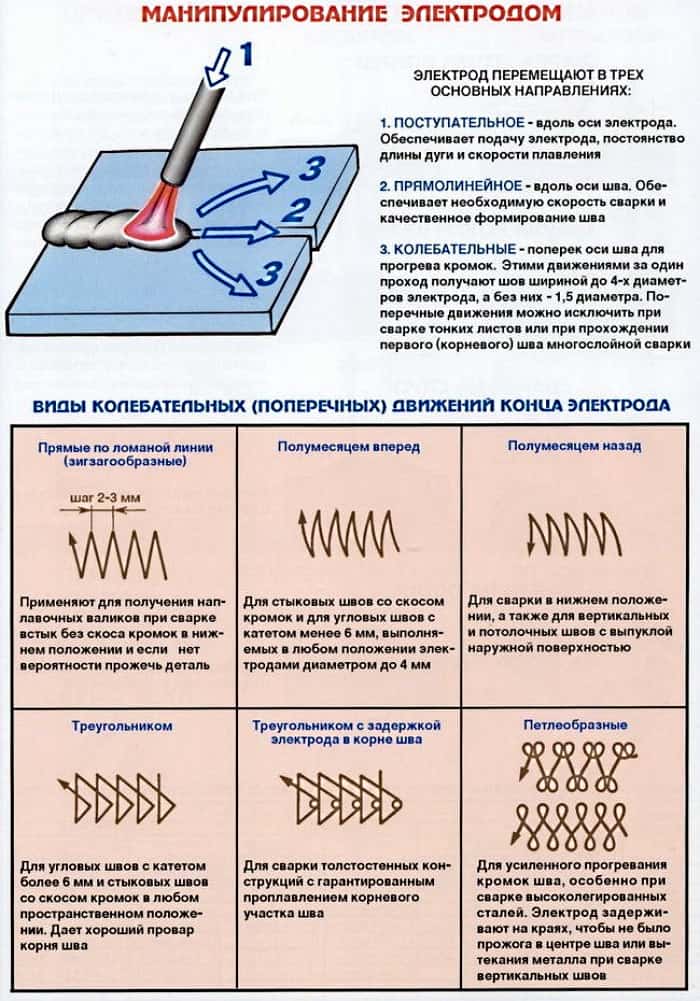

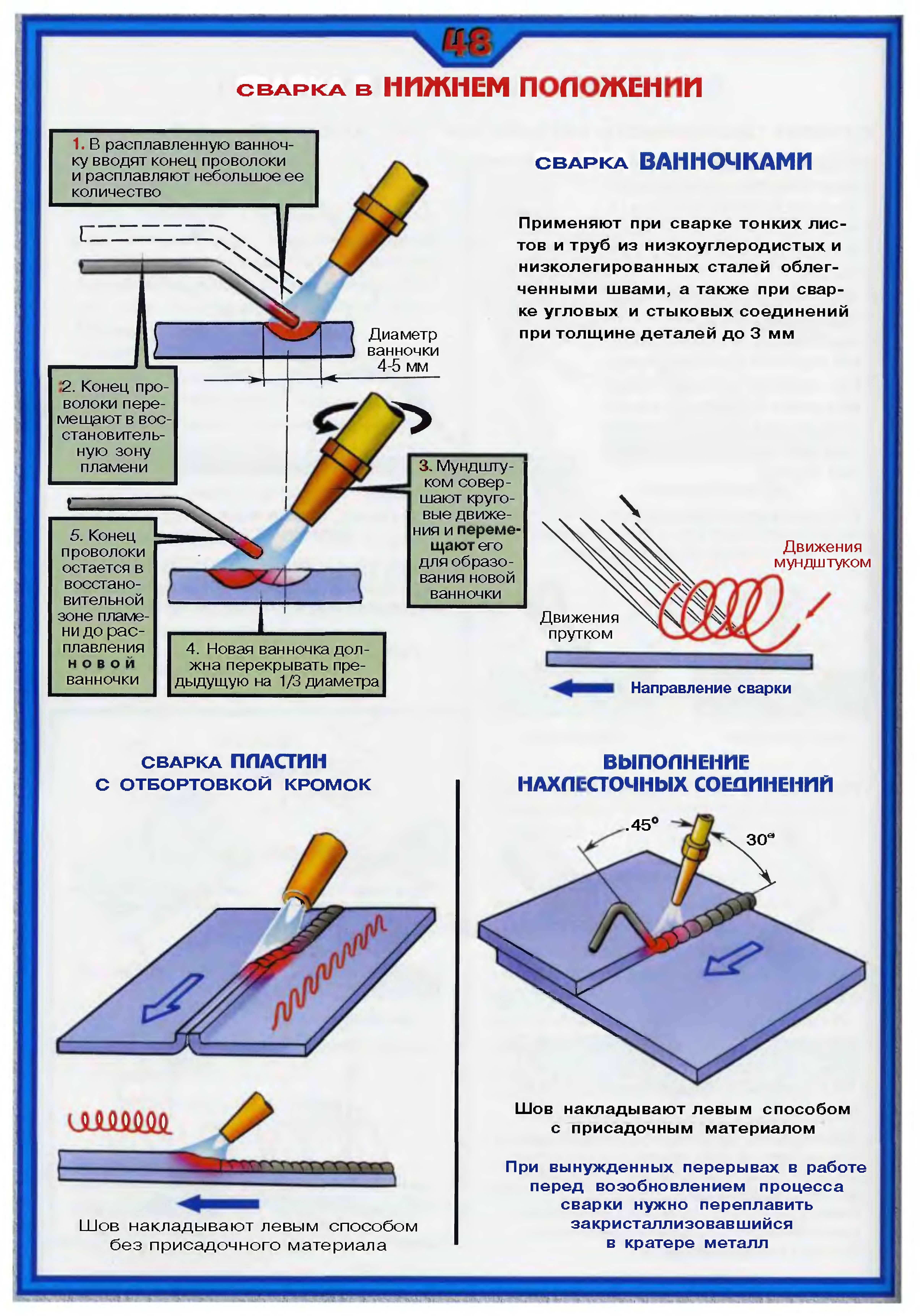

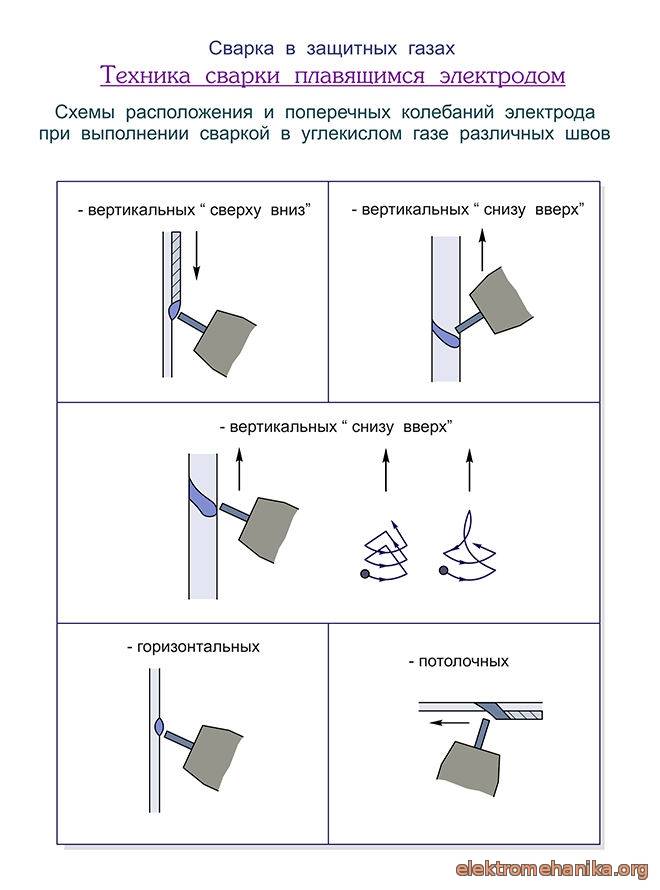

В процессе сварки покрытый электрод подается к свариваемой детали по мере плавления электрода и перемешается вдоль соединения с поперечными колебаниями для придания заданной формы и размеров шва.

Движения покрытым электродом при сварке

В процессе ручной дуговой сварке происходит плавление покрытия и электродной металлической проволоки. Расправляющееся покрытие образует шлак и выделяются газы. Шлак обволакивает капли расплавленного металла, появляющиеся при плавлении стержня электрода. В ванне шлак всплывая на ее поверхность, образует защитный слой, предохраняющий металл от взаимодействия с атмосферным воздухом. Кроме того, поднимаясь на поверхность сварочной ванны, шлак очищает расплавленный металл от вредных примесей. Образующиеся при расплавлении покрытия сварочные газы вытесняют воздух из зоны сварки и, тем самым, защищают сварочную ванну от взаимодействия с кислородом и азотом.

Жидкий шлак затвердевает и образует на поверхности шва твердую шлаковую корку, которая удаляется после сварки. То есть, компоненты входящие в покрытие сварочного электрода обеспечивает защиту сварочной ванны и застывающего металла сварного соединения от реакций с атмосферными газами и очистку металла в процессе химических реакций происходящих в сварочной ванне.

Покрытыми электродами применяют для сварки сталей, чугунов и цветные металлов различной толщины. Так же покрытые электроды используется для наплавки с целью восстановление изношенных деталей и получения покрытий со специальными свойствами главным образом антикоррозионных и износостойких.

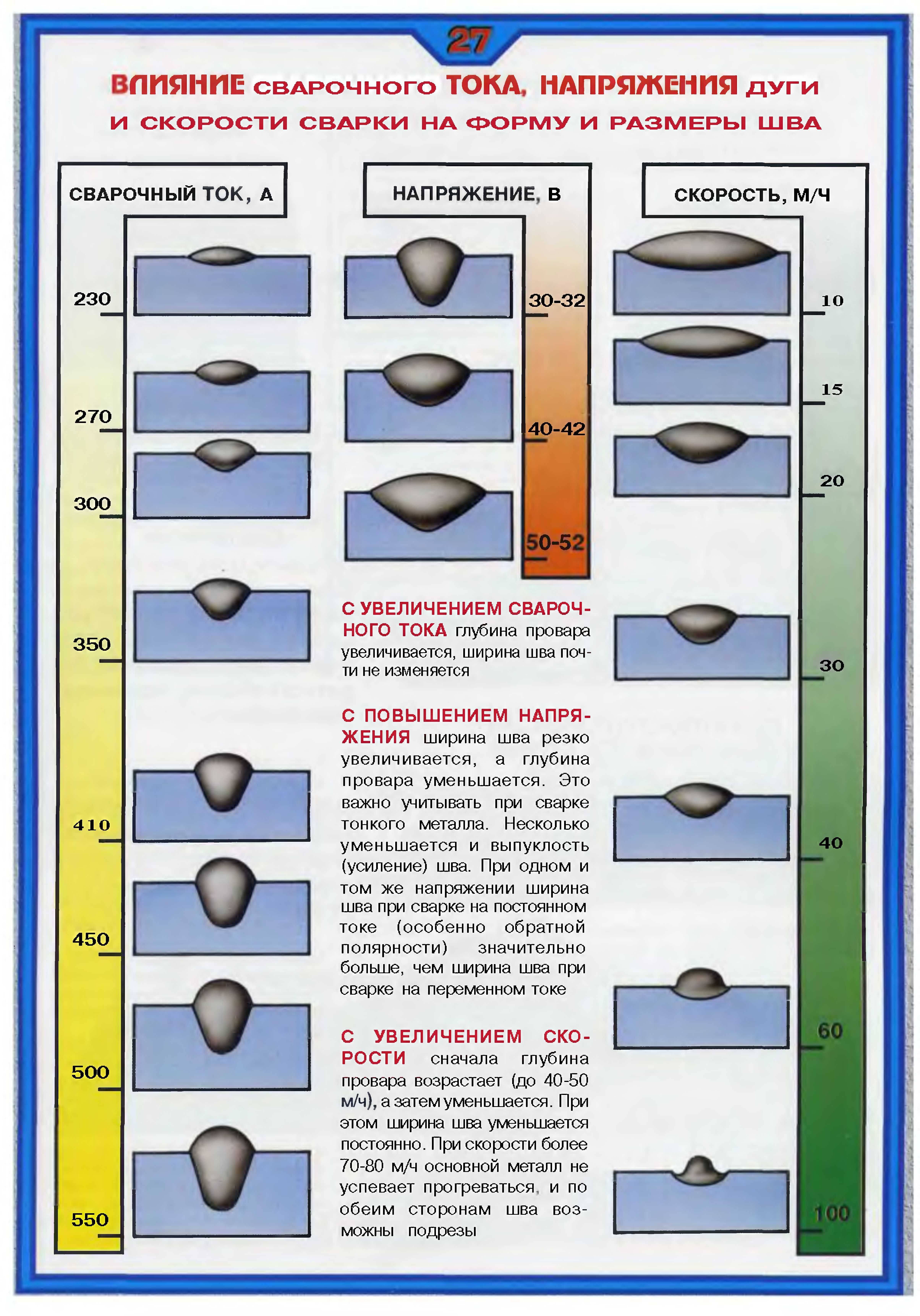

Перемещение сварочного электрода вдоль сварного шва и его подачу в зону сварке по мере его расплавления производит сварщик. В связи с этим стабильность процесса и качество сварки зависит от квалификации сварщика и его зрительно моторной координации, так как изменятся длина дуги, наклон электрода, скорость его перемещения, что приводит к изменению параметров режима — напряжения дуги и силы сварочного тока. При ручной дуговой сварке покрытыми электродами для обеспечения стабильности режимов сварки используют источники сварочного тока с крутопадающими вольт-амперными характеристиками.

Принципиальная схема ручной дуговой сварки покрытыми электродами

Преимущества ручной дуговой сварки:

- применение ручной возможно в различных, самых неудобных пространственных положениях;

- сварки может производится в трудно доступных местах;

- универсальность способа, возможность сваривать изделия различной конфигурации;

- применимость к широкому диапазоны различных марок сталей;

- высокая мобильность.

Недостатки способа:

- мало высококвалифицированных сварщиков;

- невозможно гарантировать качество сварного соединения;

- невысокая производительность сварки;

- неблагоприятные условия труда.

Рациональные области применения:

- сварка металлоконструкций, трубопроводов;

- рационально использовать при сварка коротких швов.

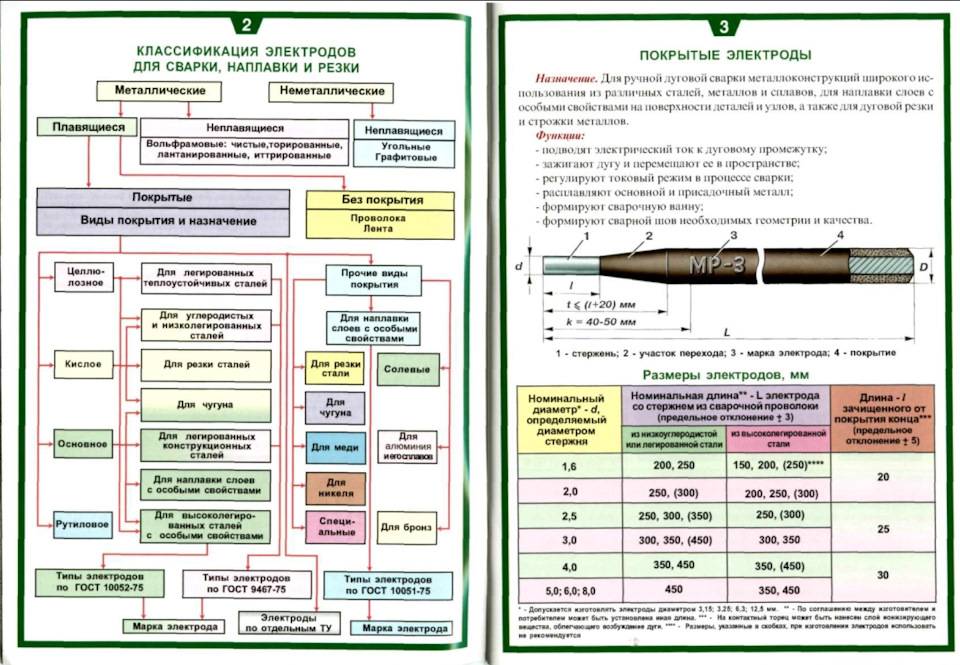

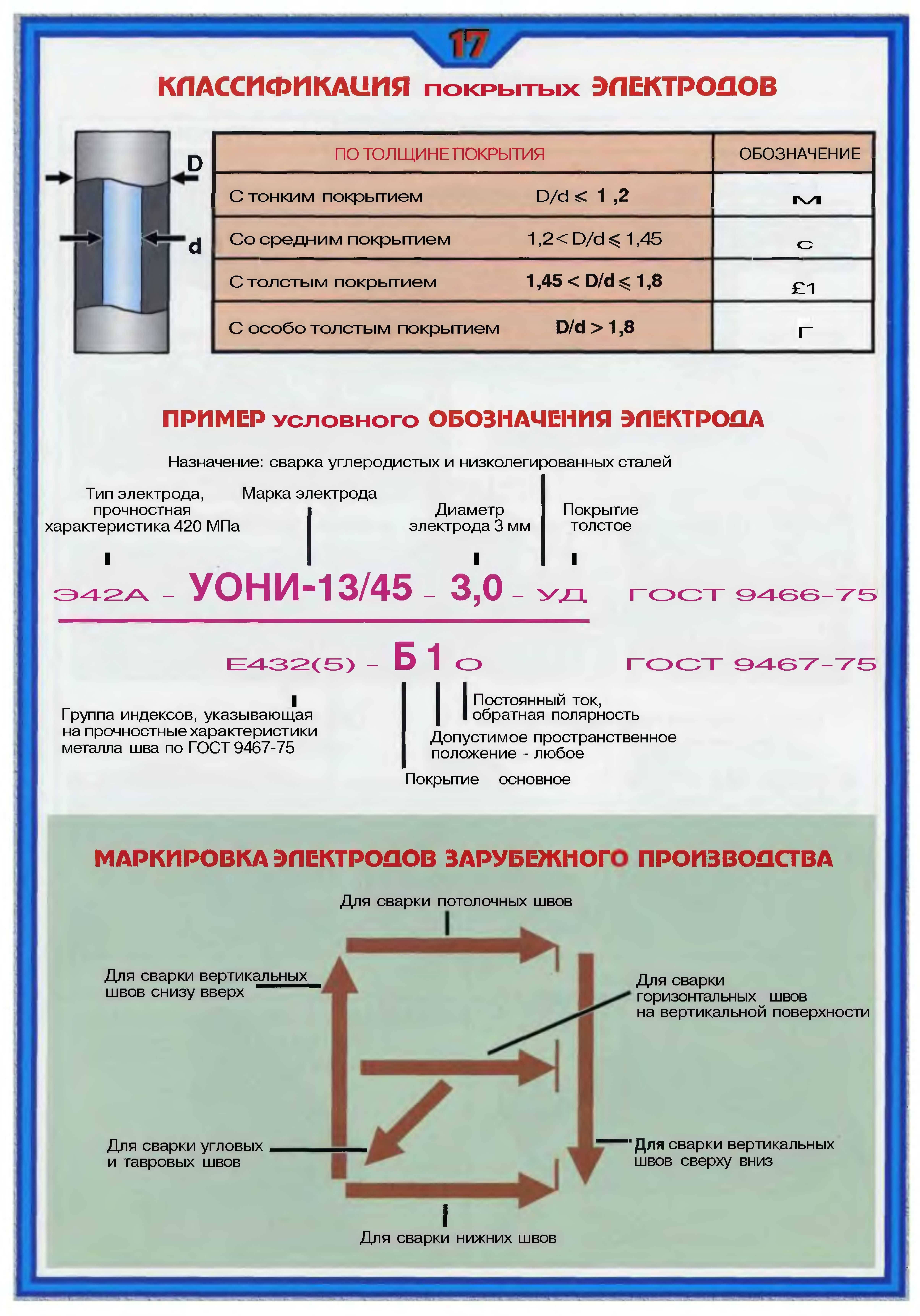

Условное обозначение электродов

Для того чтобы использовать электроды в соответствии с их назначением, необходимо знать предусмотренную Стандартом структурную схему обозначений. В технической документации (чертежах, технологических картах и др.) условное обозначение электродов состоит из обозначения марки, диаметра, группы качества.

Например: электроды УОНИ – 13/45-3.0-2.

Условное обозначение электродов, которое указывается на этикетке упаковочной тары, представляет собой группу индексов, разделенных горизонтальной линией и включающих следующие данные:

– над линией: тип электрода, марка, диаметр, назначение, толщина покрытия, группа по качеству изготовления;

– под линией: характеристика металла шва, вид покрытия, допускаемое пространственное положение сварки, индекс рода тока и полярности;

– справа номера ГОСТов, регламентирующих требования к рассматриваемому типу электродов.

Практические советы

Рекомендации, как сваривать металл электросваркой, можно получить от профессионалов и опытных сварщиков:

- Проведение перед началом сварки подготовительных работ.

- Осуществлять очищение металлических поверхностей от загрязнений, масла, краски, пыли.

- Обеспечение сварщика защитным снаряжением. Не забывать установку рядом с проведением работ емкости с водой.

- Проще разжечь дугу можно новым электродом, а не уже частично использованным.

- Помнить, что не бывает универсальных электродов. Подбирать их следует, исходя из того, какие материалы подлежат сварке и их толщины.

- Перед сваркой электроды необходимо подсушивать.

- Свариваемые детали должны быть хорошо закреплены.

- Придерживаться одинакового расстояния между электродом и металлической поверхностью на всем протяжении сварочного процесса.

- Понимать отличие между ванной и шлаком. Когда происходит первое касание электрода к поверхности, на ней появляется красное пятно, от начала плавки металла. Не следует ошибочно принимать его за сварочную ванну. О ее появлении будет свидетельствовать образование белого пятна.

- Чтобы понять, как правильно варить электродуговой сваркой, следует начинать с точечного варианта, чтобы было легче делать дорожку и не допускать гашения дуги.

- После окончания процесса необходимо провести внешний осмотр для выявления имеющихся дефектов.

Обучаясь тому, как правильно варить металл электродом, не надо бояться экспериментировать. Чтобы овладеть этим искусством, следует попробовать разные методы установки электрода и способы его движения.

Сущность процесса ММА

Ручная дуговая сварка (ММА) – это процесс дуговой сварки, при котором используется дуга, горящая между покрытым электродом и сварочной ванной. Покрытый электрод представляет собой металлический стержень, на который нанесено покрытие.

Дуга при этом способе сварки зажигается быстрым касанием торцом электрода поверхности основного металла, которая под воздействием тепла дуги расплавляется, образуя сварочную ванну. Под действием дуги также происходит плавление электродного стержня, металл которого переходит в сварочную ванну, образуя наплавленный металл сварного шва (при этом часть металла теряется в виде брызг). При расплавлении покрытия электрода образуются газы и шлак, которые защищают зону дуги и сварочную ванну от вредного воздействия окружающего воздуха. Более того, шлак, покрывающий наплавленный металл, обеспечивает его правильное формирование при кристаллизации. После каждого прохода шлак необходимо удалять. Некоторые марки электродов обеспечивают самоотделение шлаковой корки.

Дуговая сварка покрытыми электродами это типично ручной способ сварки. Электрод имеет ограниченную длину (обычно в пределах 350 … 450 мм), а это означает, что процесс сварки постоянно прерывается для его смены. Рабочее время используется не эффективно, так как время горения дуги не превышает 25 … 60% его объема, а производительность, соответственно, оказывается низкой. Остановки и возобновления сварки также повышают вероятность зарождения дефектов в сварном шве.

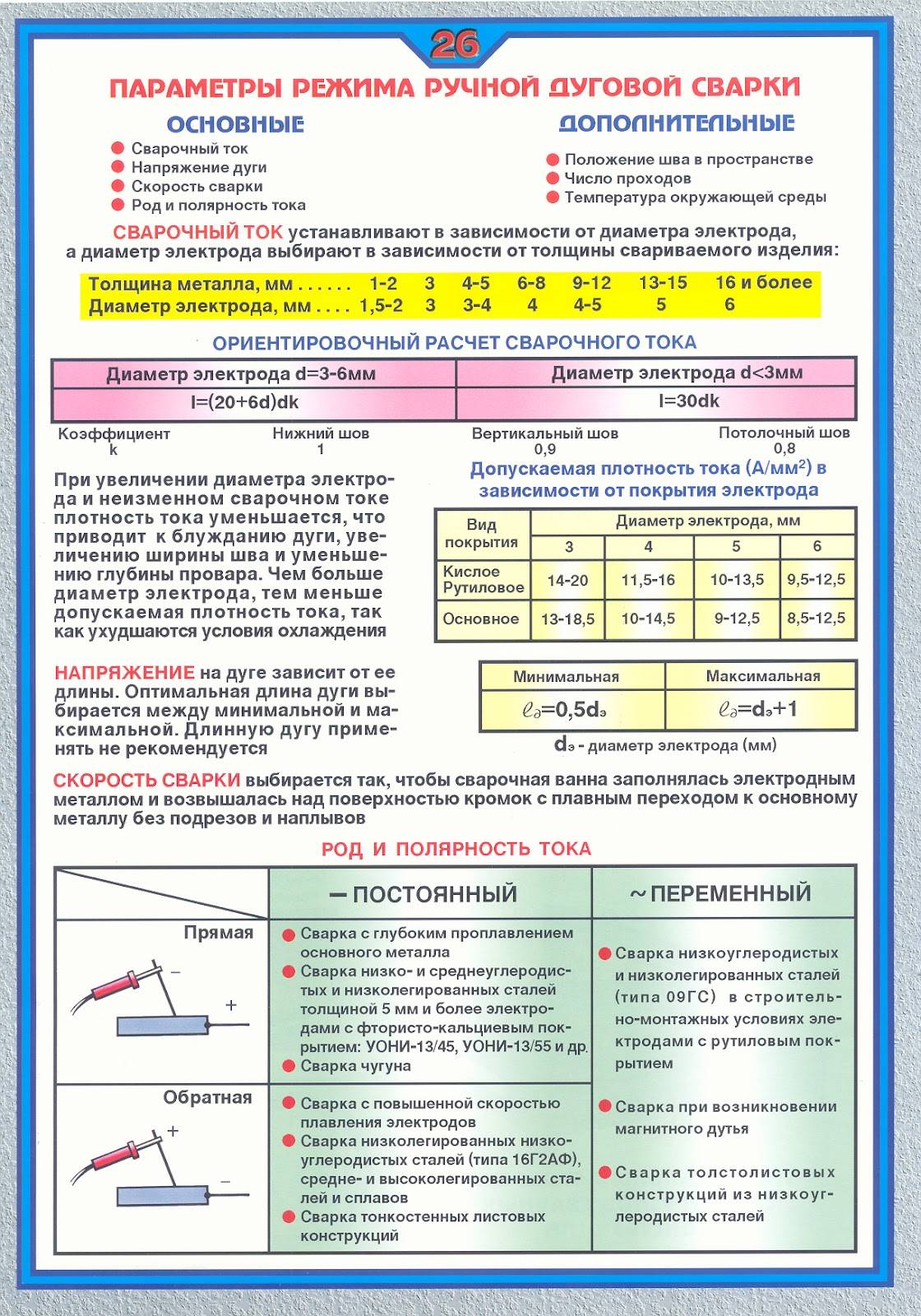

Покрытые электроды определенного размера и типа позволяют производить сварку на разных токах, но только в пределах определенного указанного изготовителем диапазона в зависимости от диаметра стержня, толщины и состава покрытия, а также положения сварки.

В процессе плавления покрытия электрода на его торце образуется воронка, которая способствует направлению потока образующегося газа в сторону сварочной ванны, который благоприятствует переносу капель расплавленного электродного металла в нее. Поток газа настолько велик, что способен переносить капли снизу вверх, обеспечивая тем самым возможность сварки в потолочном положении.

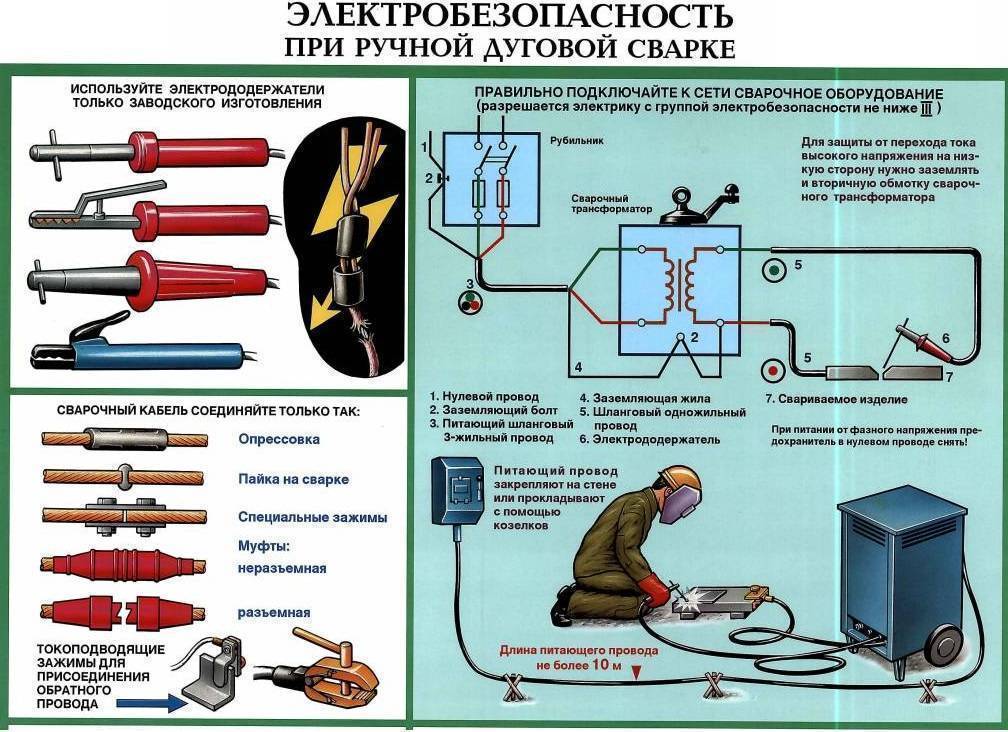

Безопасность работ

Опасность для здоровья работника заключается в следующем:

- Поражение электрическим током. Возможно при замыкании электрической цепи на тело человека. Во избежание этого необходимо следить за изоляцией аппарата и проводов, состоянием спецодежды рабочего, влажностью в помещении.

- Поражение зрения лучистой энергией, выделяемой сварочной дугой. Для защиты глаз работать в защитных очках, в заводских условиях – в кабине.

- Отравление лёгких пылью и газами. В месте работ необходимо организовать приточно-вытяжную вентиляцию, приток свежего воздуха, использовать респиратор.

- Ожоги. Сварщик работает только в спецодежде, предусмотренной для этой профессии. В месте работ обязателен ящик с песком, вода, огнетушитель, щит с противопожарным инструментом.

Технология ручной дуговой сварки покрытыми электродами

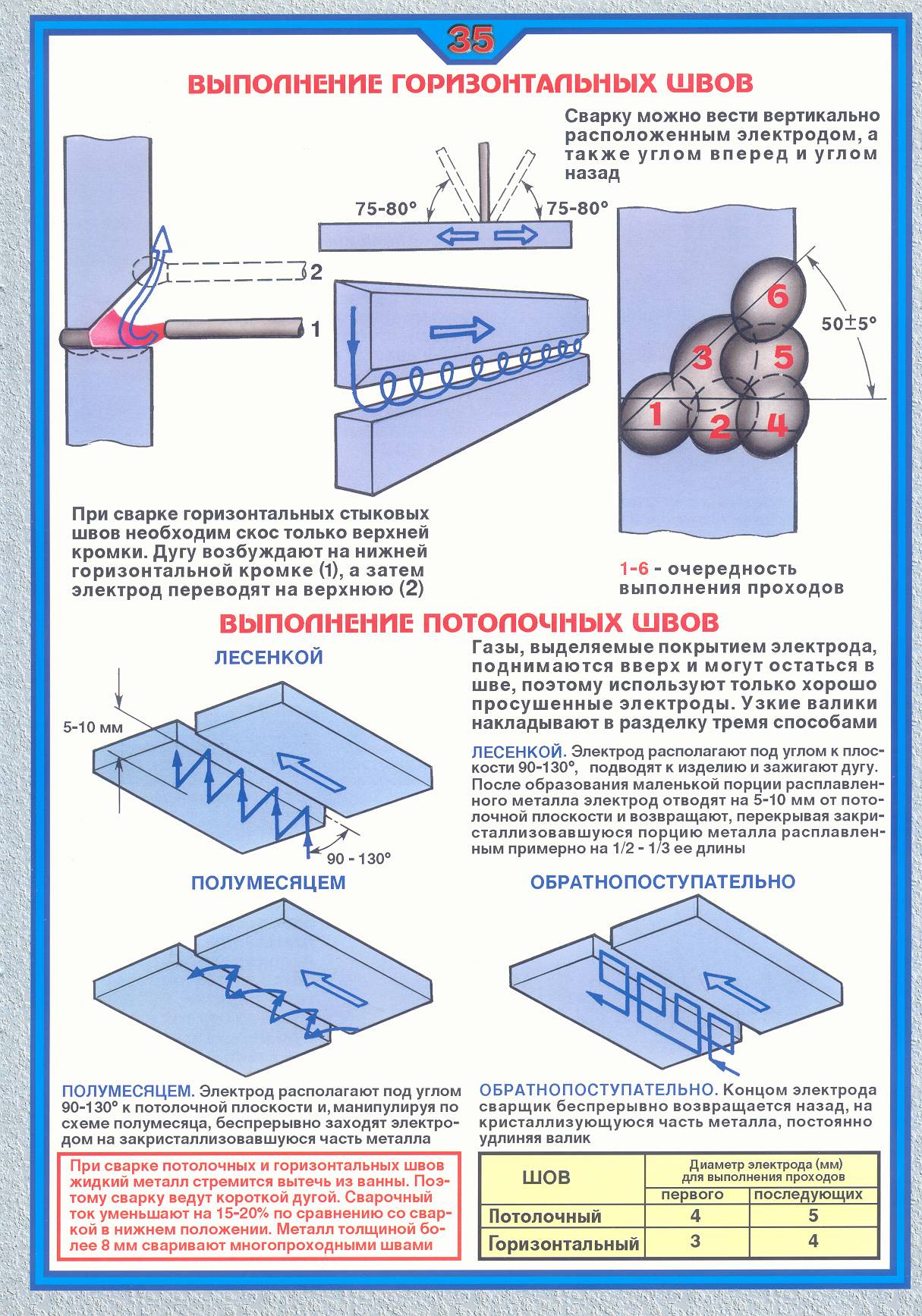

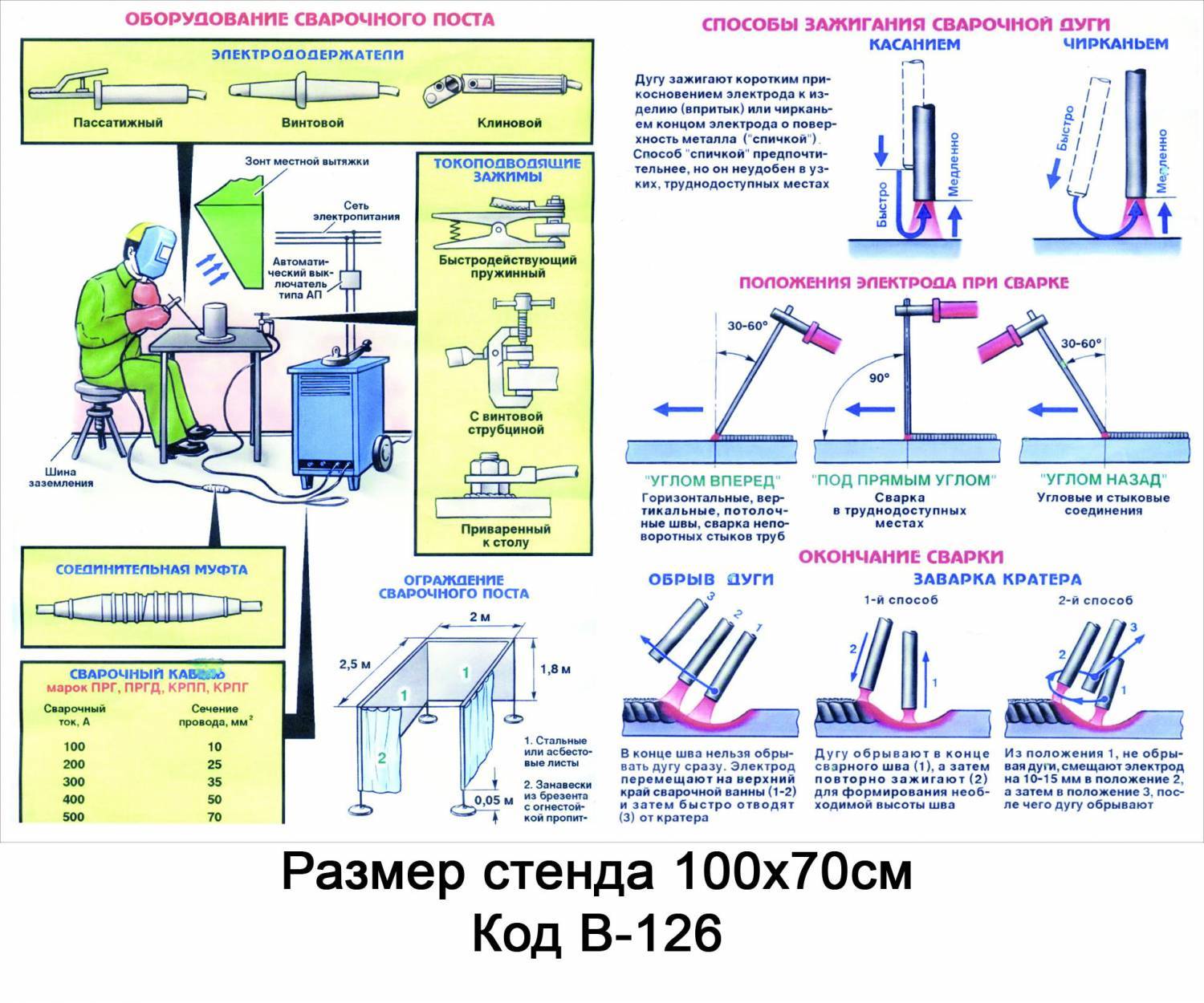

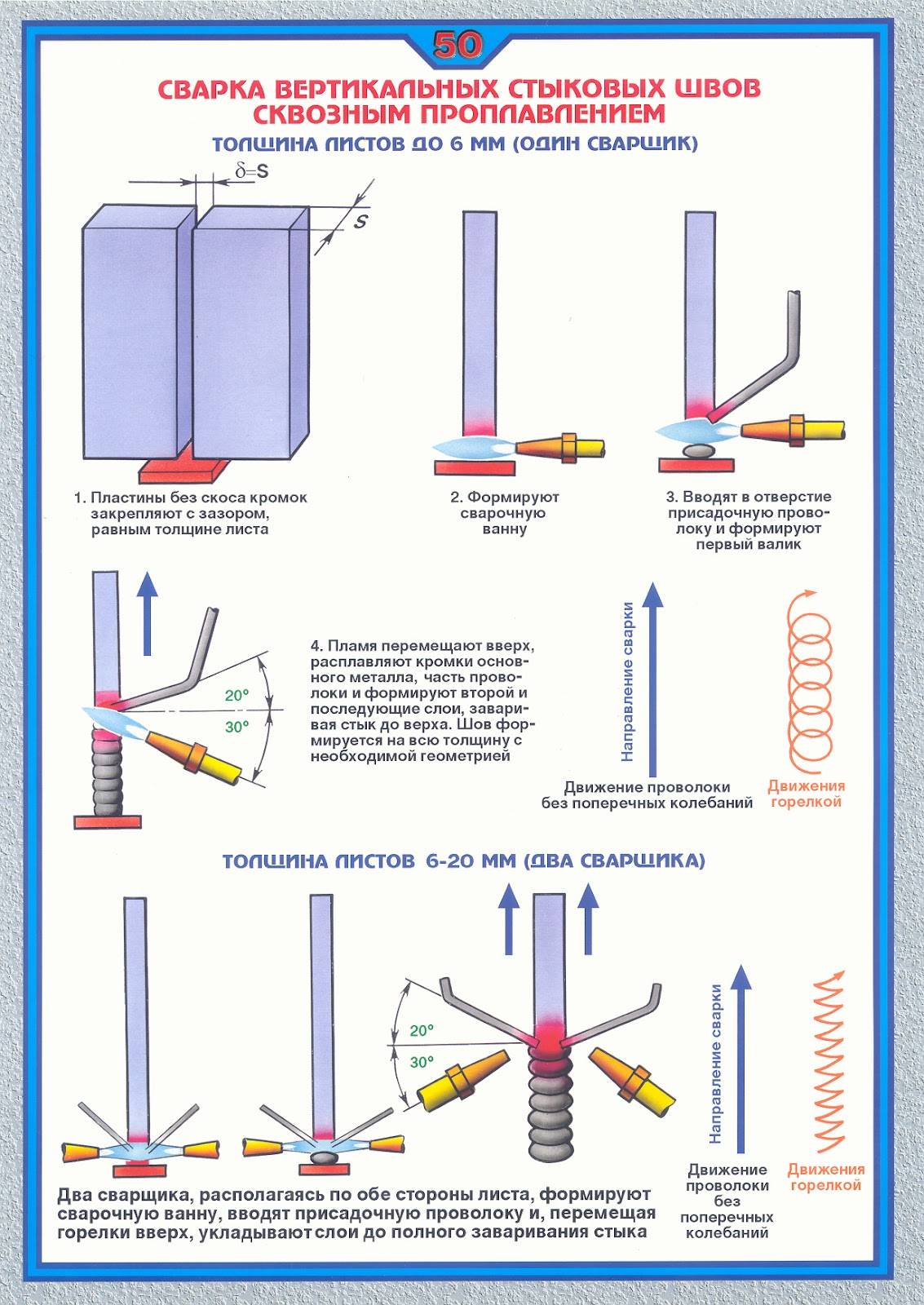

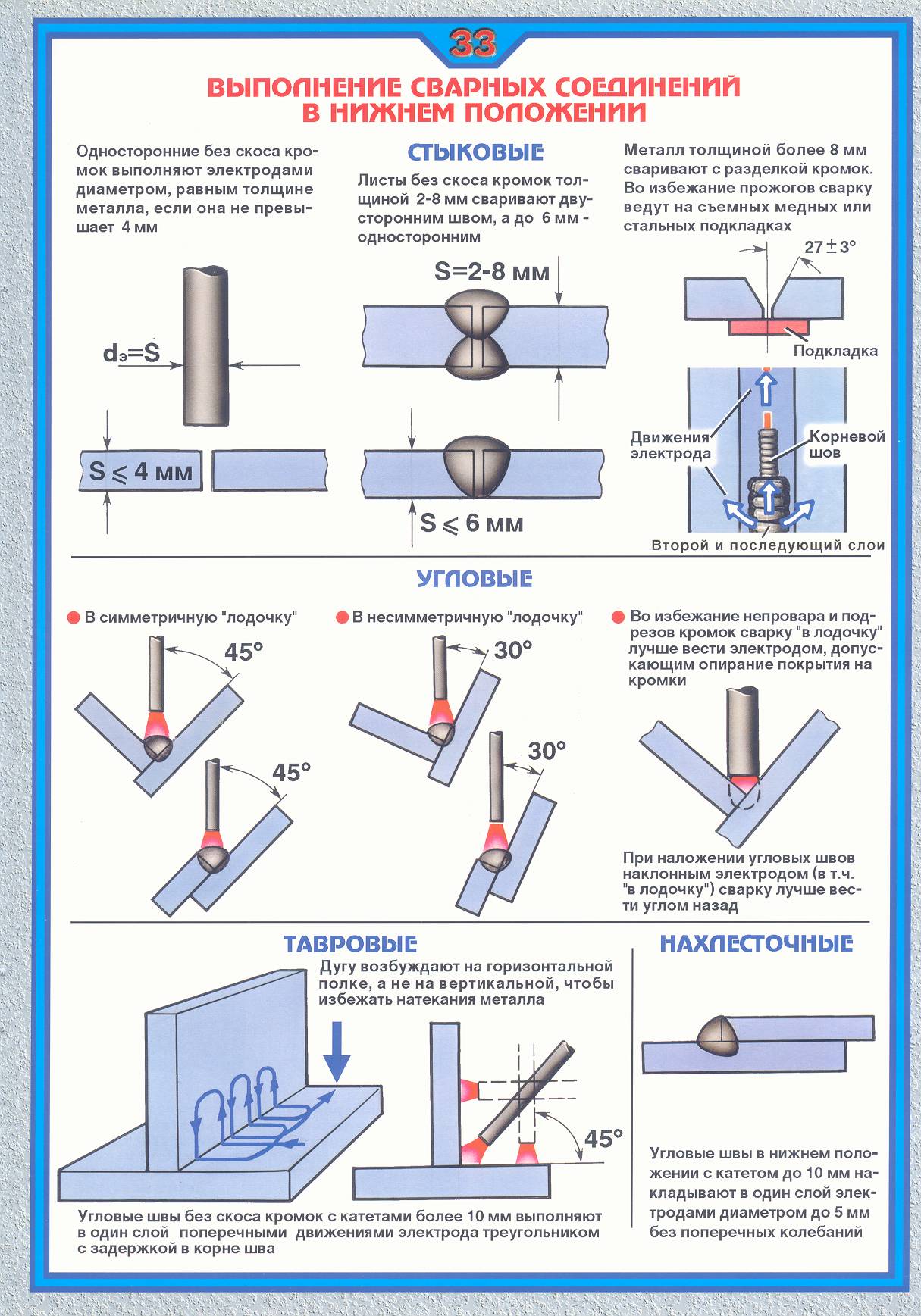

Технология ручной дуговой сварки включает в себя следующие операций: разделку и подготовку сварочных кромок, возбуждение сварочной дуги, перемещение электрода в время сварки, порядок наложения сварных швов в зависимости от марки материалов и конструкции сварных соединений.

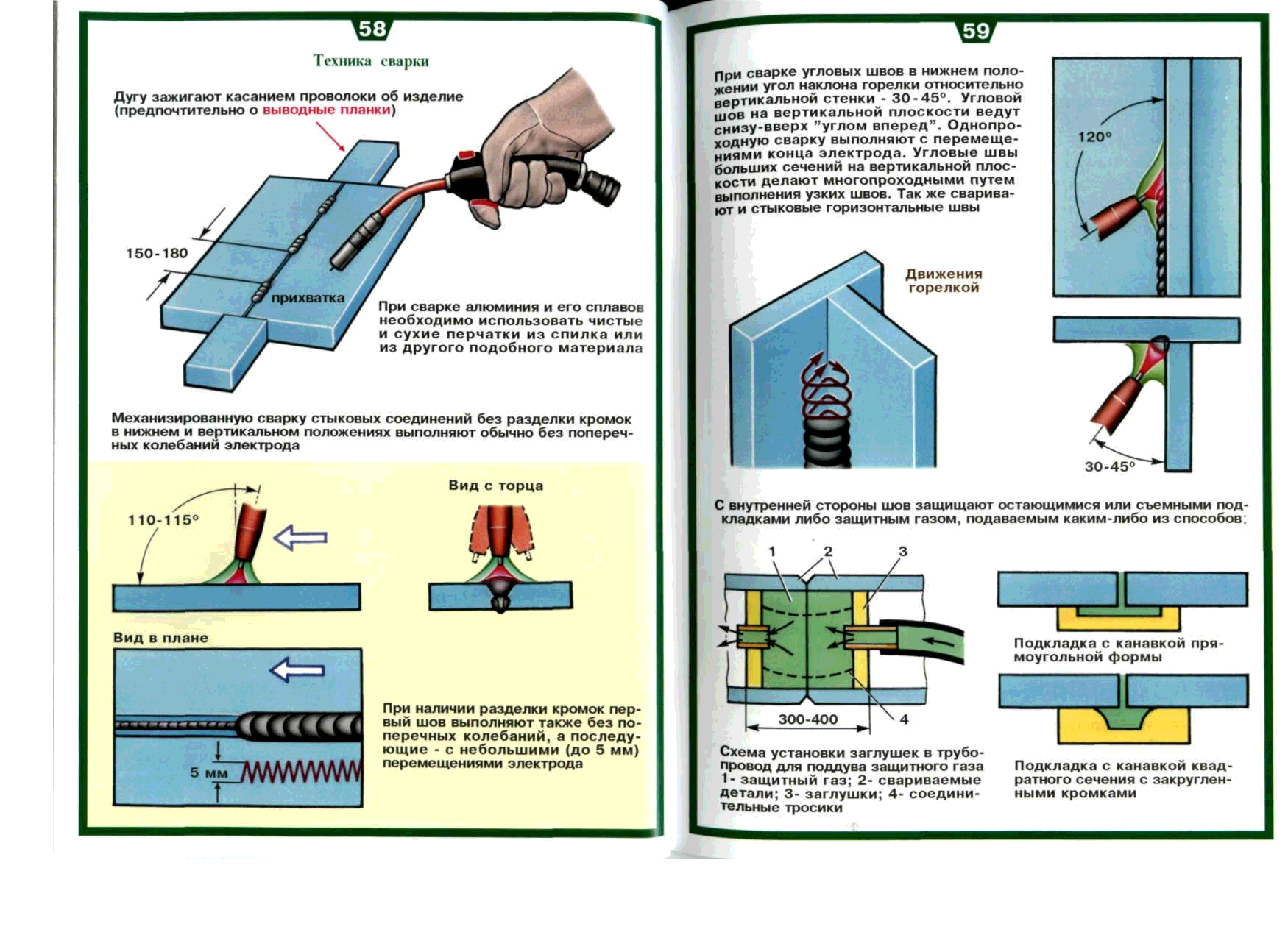

Ручная дуговая сварка требует качественной подготовки кромок и прилегающий поверхности свариваемых деталей. Механическую обработку и зачистку, свариваемых деталей выполняют на станках или вручную. Свариваемые кромки зачищают до металлического блеска, не должно быть следов ржавчины, рыхлого слоя окалины грязи, масляных пятен, потому что недостаточно качественная подготовка приведет к дефектам и как следствие уменьшению прочностных характеристик сварного соединения. Обязательной зачистке подлежат свариваемые кромки и прилегающая к ним поверхность металла шириной не менее 20 мм;

Форма подготовки кромок под ручную дуговую сварку покрытыми электродами устанавливается стандартами на конструктивные элементы сварных соединений в зависимости от толщины деталей. Угол скоса кромок, притупление и зазор между соединяемыми деталями должны быть равномерными и не выходить за пределы установленных допусков.

Конструктивные элементы сварных соединений

Сборочно-подготовительные работы следует проводить в таком порядке, чтобы конструкция располагалась удобно для работы и проведения сварки в нижнем положении. Все изделия, поступающие на сборку, должна проверятся на соответствие чертежам и правильности подготовки кромок под сварку. Для предотвращения в процессе сварки деформаций сборку следует проводить на прихватках или в жестко закрепленных кондукторах. Для прихватки применяются те же электроды что и для сварки если иное не оговорено в технической документации. Длина прихваток должна быть не менее 50 мм с шагом не менее 500 мм. Для избежания дефектов в конце сварки необходимо использовать выводные планки.

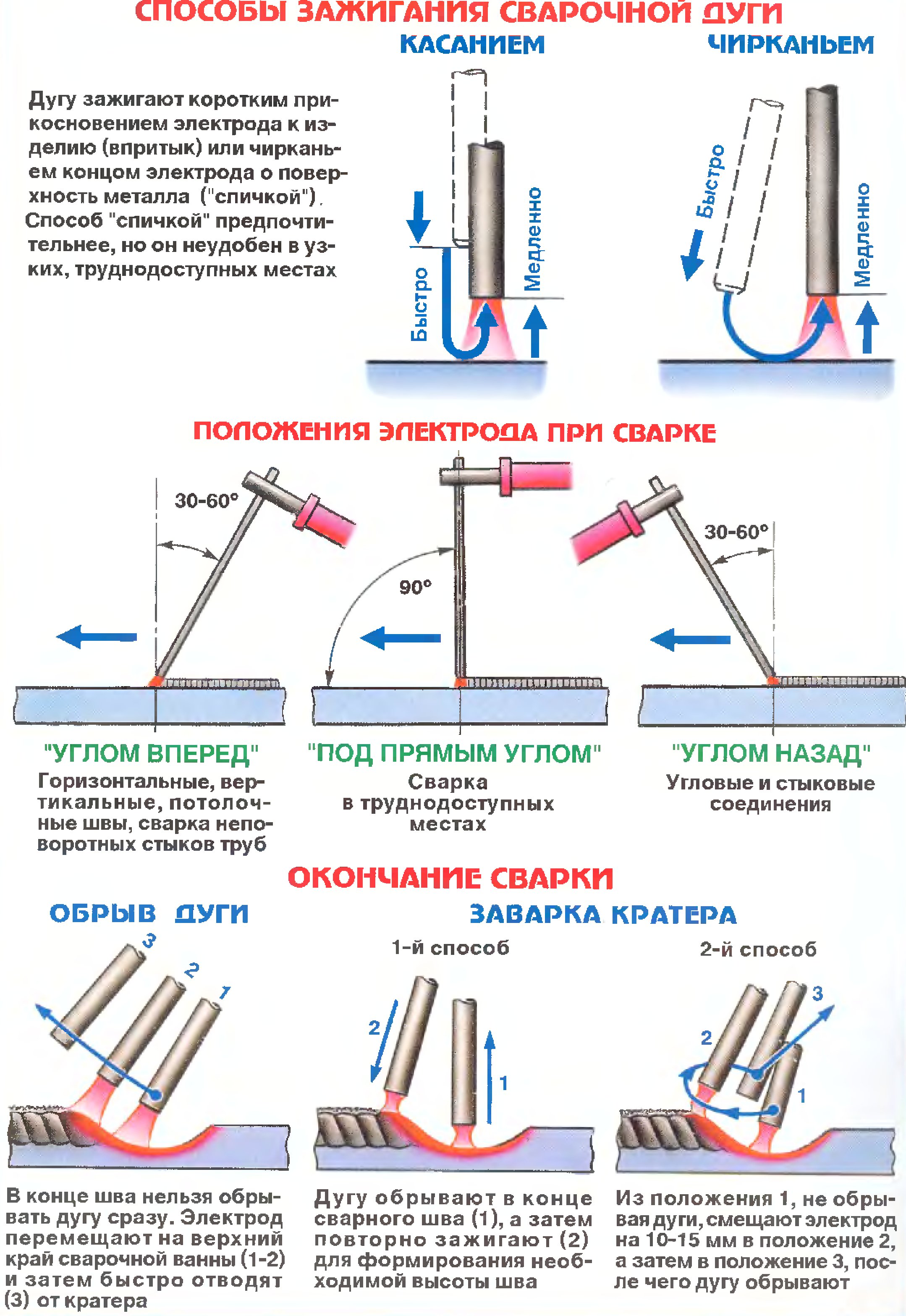

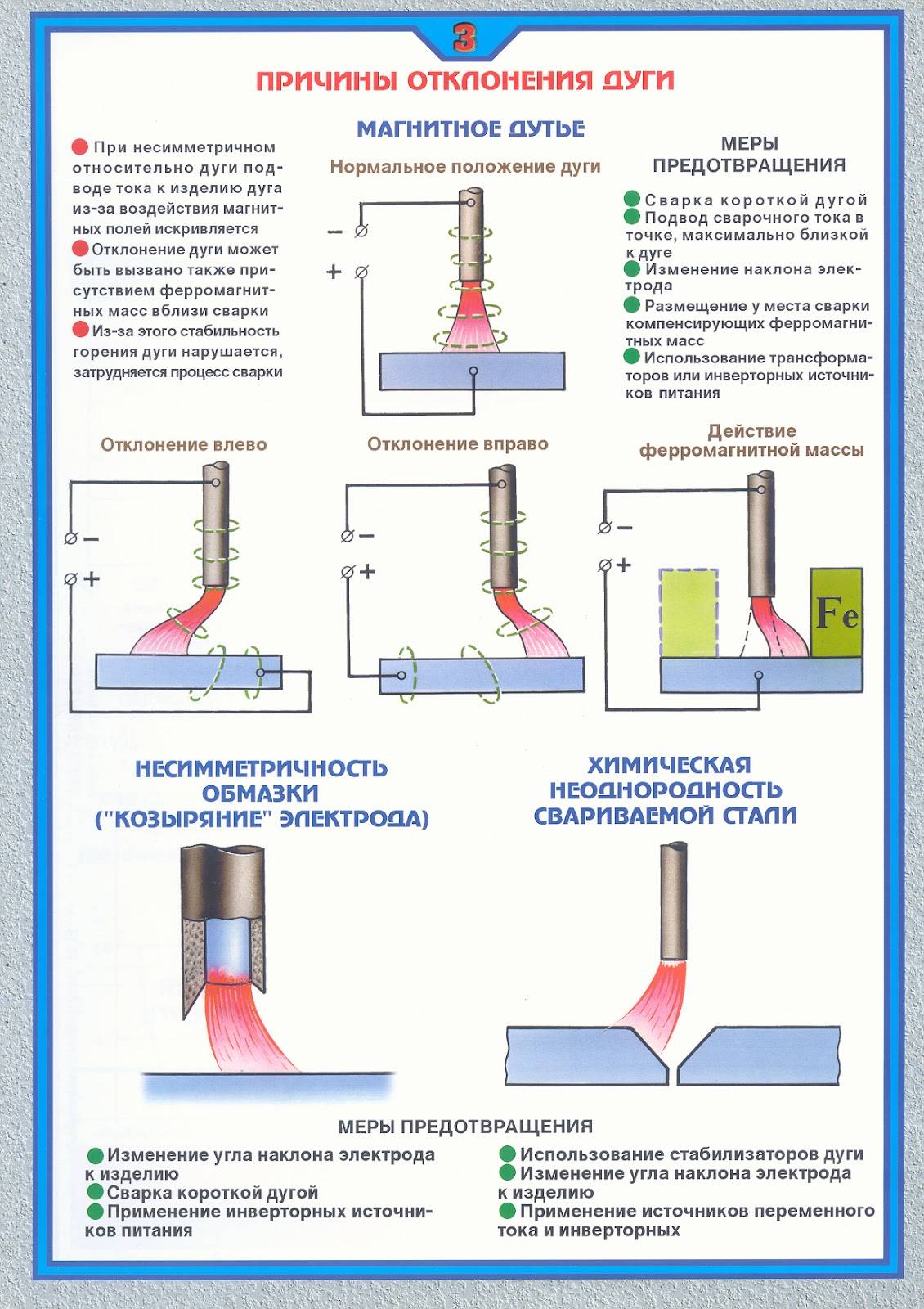

Зажигание сварочный дуги производится двумя способами, сварщик касается концом покрытого электрода до поверхности свариваемого изделия, или чиркает концом электрода по поверхности металла и быстро отводит его в сторону примерно на 2-4 мм. Так возбуждается дуга. При сварке длину дуги следует поддерживать постоянной, минимально возможной, для чего сварщик подает покрытый электрод по мере его плавления. Слишком длинная дуга не обеспечивает необходимой глубины проплавления основного металла, идет чрезмерно сильное разбрызгивание металла, и плохая защита от атмосферного воздуха, в результате возможно образование недопустимых дефектов. Короткая сварочная дуга обеспечивает, мелко капельный перенос металла, покрытый электрод расплавляется равномерно процесс сварки идет более стабильно чем при длинной дуге.

Если сварочная дуга обрывается, следует зачистить место обрыва. Возобновлять сварку следует отступив от места обрыва 5 — 10 мм на ранее наплавленный валик, и тщательно заварить кратер образовавшийся в месте обрыва.

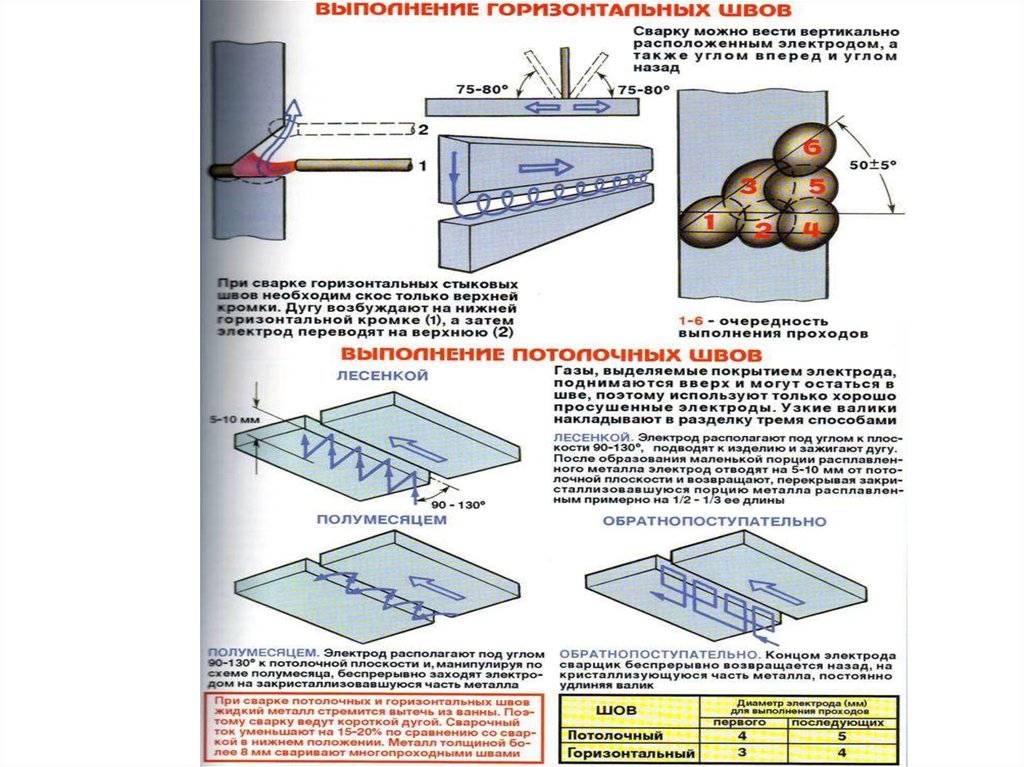

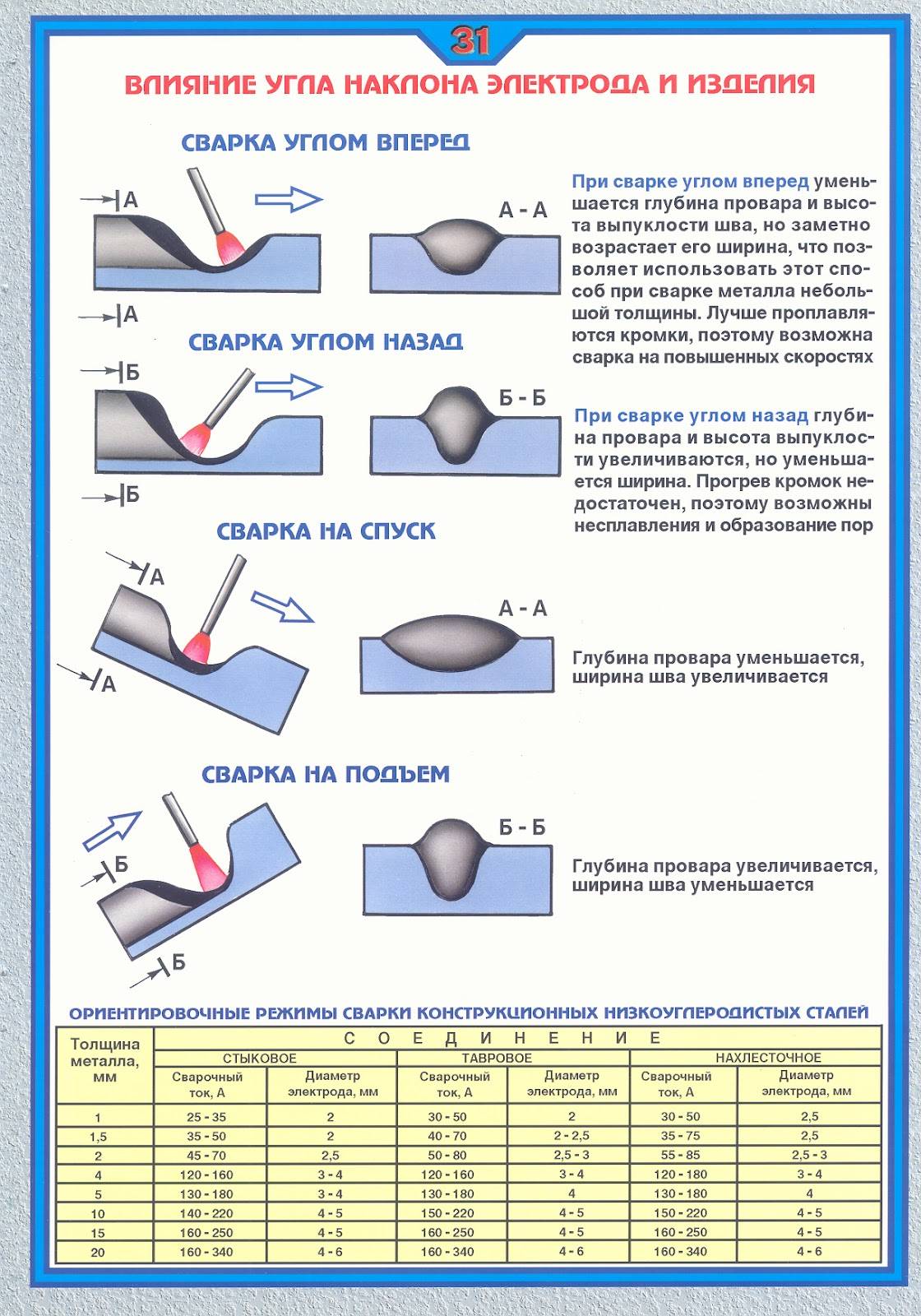

При сварке электрод нужно держать под определенным углом к свариваемым деталям. Наклон электрода зависит от пространственного положения, толщины и марки основного металла, диаметра электрода его вида и толщины покрытия.Сварку можно вести слева направо, справа налево,от себя и к себе. Независимо от направления сварки электрод должен быть наклонен к оси шва так, чтобы основной металл проплавлялся на наибольшую глубину и правильно формировался шов.

Во время сварки следуют соблюдать режимы сварки установленные в технической документации.

Где можно овладеть специальностью сварщика

Сегодня у тех, кто хочет заниматься сваркой, есть много возможностей. Главное понимать, что этому нельзя научиться, освоив только теорию. Обязательно нужна практика.

Чтобы её получить, начинающим следует записаться на соответствующие курсы, которые длятся несколько месяцев, или прикрепиться к опытному знакомому сварщику, который будет готов поделиться азами и показать, как правильно варить тот или иной металл.

А школьникам, которые думают о будущей профессии, ещё проще — после девятого класса можно пойти в колледж или училище, где дуговой ручной и автоматической сварке обучают целых три года, а потом выдают соответствующий диплом.

После одиннадцатого класса обучение на сварщика длится один год, и для кого-то из начинающих именно такой вариант может оказаться самым оптимальным.

В конечном счёте никто не мешает стать кустарём-самоучкой. В интернете без труда можно найти текстовые инструкции, самоучители и учебники, а также уроки дуговой и прочих видов сварки в формате видео. А если у вас есть, допустим, гараж и сварочное оборудование, практиковаться вы можете самостоятельно.

Особенности сварки электродом

Кроме изучения, как правильно варить сваркой, нужно знать, что она имеет ряд преимуществ и недостатков. Качество работы напрямую зависит от оборудования. Чем оно дороже – тем мощнее и качественнее. Ручные аппараты должны выполнять следующие функции:

- соединять детали даже в труднодоступных местах:

- обладать возможностью сваривания во всех положениях;

- сваривать все типы металла.

Кроме этого, данный аппарат имеет и некоторые недостатки:

- низкий коэффициент полезного действия в сравнении с другими технологиями;

- качество совмещение металла напрямую зависит от умения сварщика;

- при работе возникаю вредные испарения и искры, негативно влияющие на зрение.

Касаемо последнего пункта: электродуговая сварка требует специальной формы одежды оператора и использование специальных очков и маска «хамелеон», которая защищает зрение, но при этом обеспечивает хорошую видимость.

Ручная дуговая сварка

Параметры ручной электродуговой сварки указаны в межгосударственном стандарте ГОСТ 5264-80, действующим взамен принятого в СССР в 1981 году ГОСТ 5264-69. В нём учтены:

- тип соединения;

- форма подготовленных кромок;

- характер сварного шва;

- поперечное сечение шва и кромок;

- толщина свариваемых деталей.

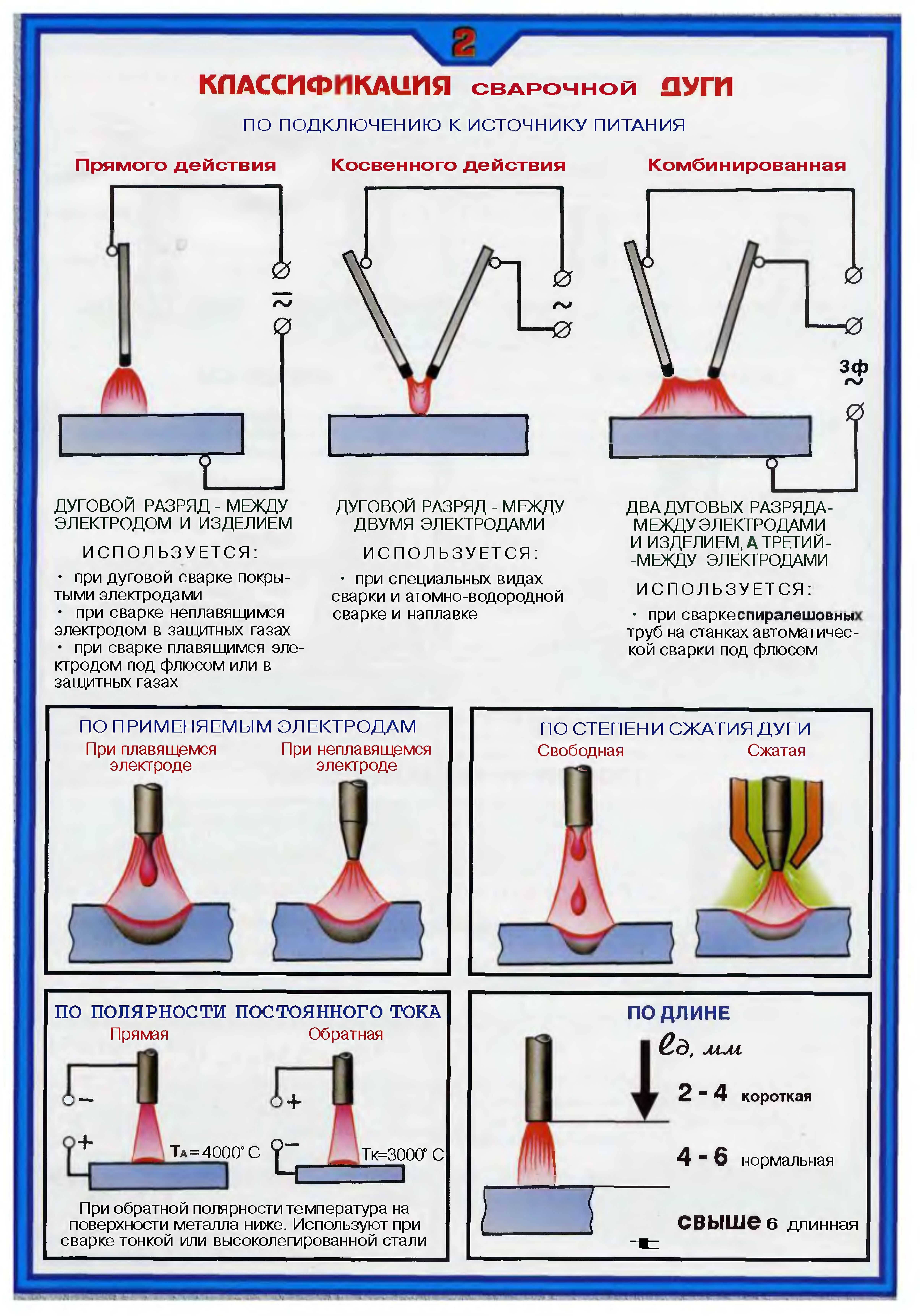

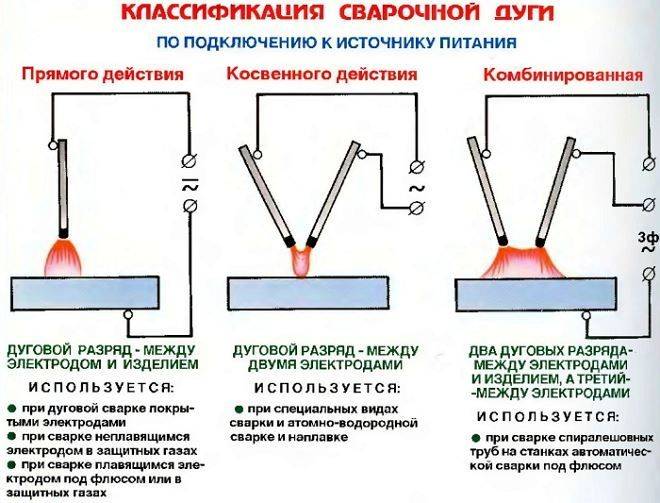

Принцип действия

Источником нагрева соединения является сварочная дуга – концентрированная лучистая энергия в промежутке между электродом и изделием. Питание происходит от трансформатора при переменном токе или преобразователя – при постоянном. От источника питание подаётся проводами на электрод, зажатый в держателе, и на изделие. При контакте между ними возникает дуга. Шов образуется от расплавления электрода и соединяемой кромки.

Создание дуги

Дуга возникает от нагревания торца электрода, являющийся в электрической цепи катодом. Он соприкасается с изделием, цепь замыкается. При прохождении тока через контакт с большим сопротивлением выделяется большое количество тепловой энергии. При отрыве электрода на расстояние 1-2 миллиметра зажигается дуга, и начинается термоэлектронная эмиссия. Зажигание и горение возможны при наличии трёх компонентов:

- Электрический источник питания, у которого напряжение холостого хода выше напряжения дуги.

- Ионизация в столбе дуги.

- Реактивное сопротивление в сварочной цепи – это повышает стабильность горения.

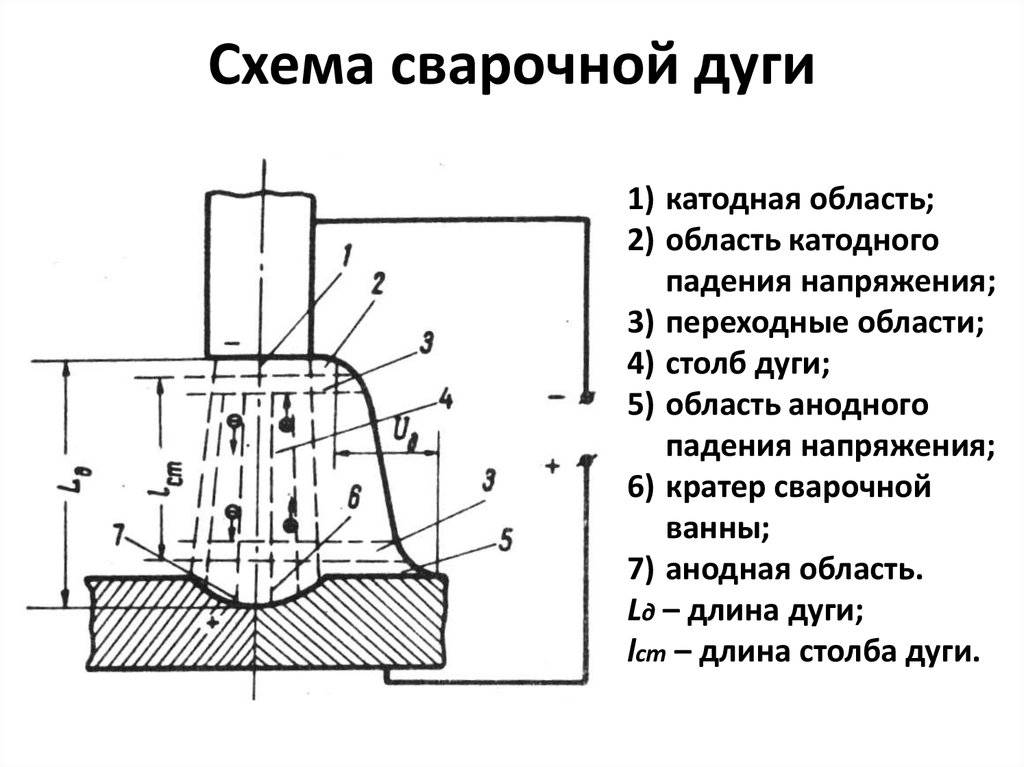

Схема сварочной дуги

Схема сварочной дуги

Области сварочной дуги

Сварочная дуга включает в себя три основные зоны:

- Катодная – находится между столбом дуги и поверхностью катода.

- Столб дуги – между катодной и анодной зонами.

- Анодная – состоит из анодного пятна и приэлектродной части. Ток в ней образуется потоком электронов из столба.

Под влиянием высокой напряжённости возле катода с его пятна вырываются свободные электроны, которые летят к аноду. За счёт бомбардировки электронов происходит интенсивное нагревание катода.

Источники питания

Трансформатор – источник питания электрической дуги. Напряжение подаваемого из сети тока изменяется регулировкой расстояния между первичной и вторичной обмоткой: приближение уменьшает индуктивное сопротивление и увеличивает ток. Удаление уменьшает его. Обмотка, подключенная к сети – первичная, к держателю и свариваемому изделию – вторичная.

Примерная стоимость трансформаторов. Яндекс.Маркет

Примерная стоимость трансформаторов. Яндекс.Маркет

Используемые электроды

При сварке постоянным и переменным током электроды применяют разные, маркировка первых имеет в маркировке буквенную аббревиатуру УОНИ, вторых — МР. И те, и другие покрываются специальной обмазкой для сварки сталей:

- углеродистых и низкоуглеродистых конструкционных;

- легированных конструкционных;

- легированных теплоустойчивых;

- высоколегированных с особыми свойствами;

- для наплавки поверхностных слоёв с особыми свойствами.

По толщине обмазки в прямой зависимости от соотношения диаметра электрода к диаметру стального сердечника:

- с тонким покрытием, соотношение меньше 1,20;

- со средним, D/d между 1,20 и 1,45;

- с толстым, D/d между 1,45 и 1,80;

- с особо толстым, D/d больше 1,80.

По составу покрытия маркируются:

- кислое – А;

- целлюлозное – Ц;

- рутиловое – Р;

- основное – Б;

- прочие – П.

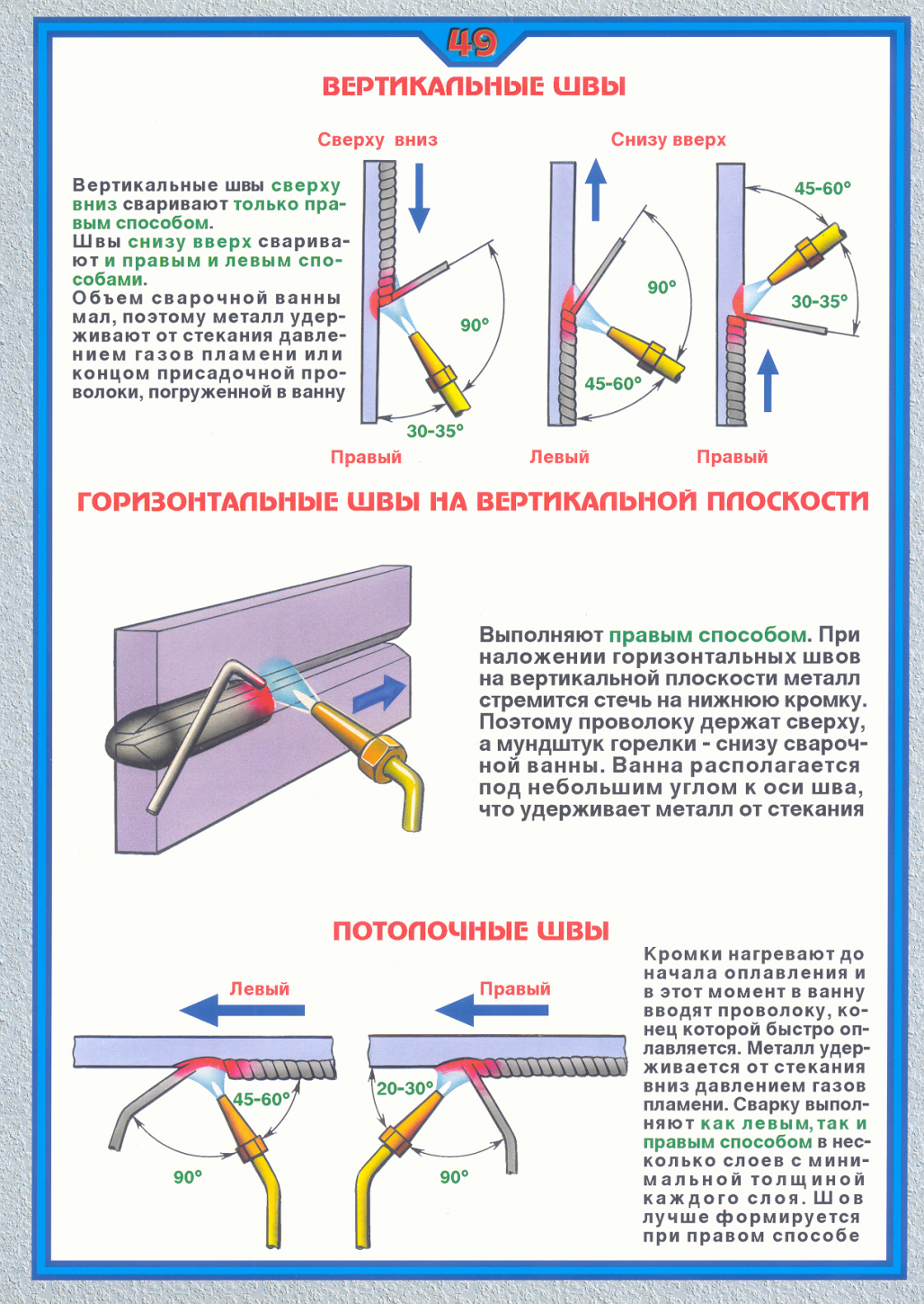

Ещё одна маркировка – по положению электрода по отношению к поверхности детали:

- для всех – 1;

- для всех, кроме вертикального – 2;

- для нижнего, горизонтального к вертикальной плоскости сварки и вертикального снизу вверх – 3;

- для нижнего и нижнего в лодочку (свариваемые поверхности под прямым углом) – 4.

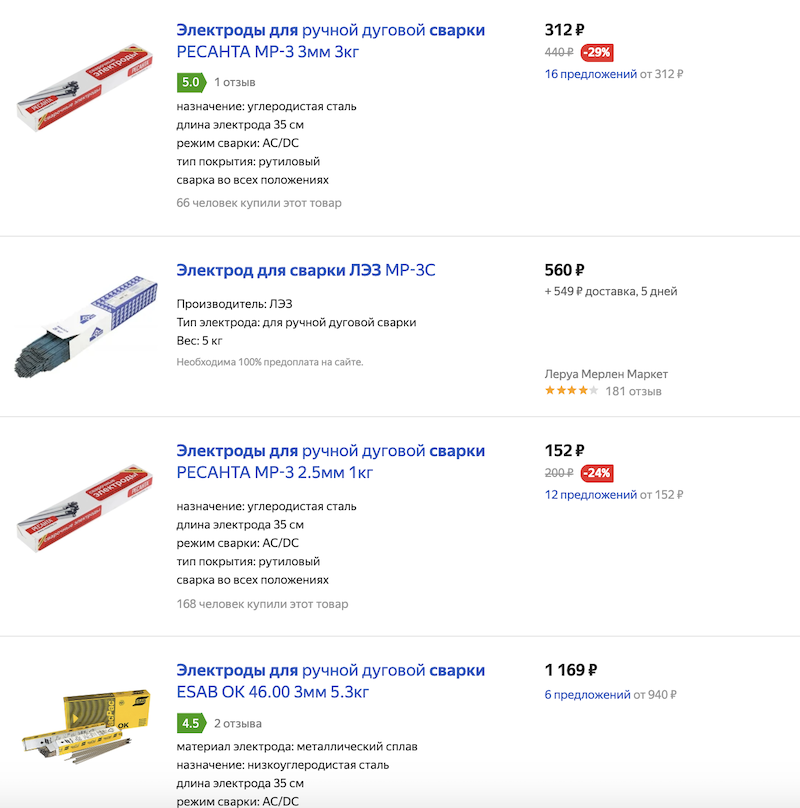

Примерная стоимость электродов. Яндекс.Маркет

Примерная стоимость электродов. Яндекс.Маркет

Как правильно выбирать покрытые электроды

В первую очередь, при выборе покрытых электродов необходимо проверить будет ли металл шва соответствовать требованиям по механическим свойствам: прочности на растяжение, относительному удлинению и ударной прочности. Применительно к электродами для нелегированных сталей механические свойства могут быть определены по маркировке.

Сварочно-технологические свойства. Сварочно-технологические свойства электродов определяются, в первую очередь, видом его покрытия. Две последние цифры в обозначении электрода дают информацию о стабильности процесса в различных положениях сварки, а также о роде и полярности тока. Электродами рутилового типа выполнять сварку, как правило, легче и поэтому они применяются чаще других типов. Однако этот электродов, также как и электроды с кислым видом покрытия характеризуются достаточно высоким содержанием водорода в металле шва. Электродами с основным видом покрытия выполнять сварку значительно сложнее, так как ими трудно зажигать дугу и, к тому же, ее необходимо поддерживать очень короткой. Однако эти электроды обеспечивают прекрасные механические свойства металла шва.

Легирование металла шва. При сварке легированных сталей выбор электрода, как правило, зависит от требуемого химического состава металла шва. Обычно стремятся, чтобы металл шва имел тот же химический состав, что и основной металл. При сварке разнородных металлов легирование электрода обычно должно соответствовать менее легированному металлу. Однако, при сварке нелегированной и нержавеющей стали предпочтение должно отдаваться высоколегированным электродам с тем, чтобы снизить склонность к закаливанию металла шва, представляющего собой смесь обоих указанных сталей.

Экономические факторы. При выборе покрытых электродов немаловажным фактором является его скорость наплавки, измеряемая в кг/час. Высокопроизводительные электроды, как правило, более предпочтительные в этом отношении, однако их применение ограничено сваркой в нижнем и, иногда, в горизонтальном положениях. Оценить указанное свойство электродов можно по каталогам, которые предоставляются предприятиями изготовителями

При этом, естественно, необходимо обращать внимание на стоимость электродов от разных производителей

При сварке покрытыми электродами сварщик должен стремиться использовать электрод полностью, оставляя огарок длиной не более 50 мм. К сожалению, плохой привычкой некоторых сварщиков является выбрасывание всего лишь наполовину использованного электрода, что приводит к неоправданно высокому их потреблению и частым остановкам при выполнении сварки.

Зажег дуги

Сварка для начинающих, прежде всего, предполагает умение зажигать дугу, также правильно отрывать электрод от детали после этого. Самоучитель по сварке рекомендует два способа зажигания дуги. Первый из них осуществляется касанием, а второй чирканьем.

Касаются или чиркают поверхность детали, предназначенной для сварки. Можно вначале потренироваться делать это неподключенным к сварочному аппарату электродом. Касание должно быть легким, после чего следует быстро отводить электрод назад. Чирканье напоминает всем известное добывание огня с помощью спичек и спичечного коробка.

Если поджиг дуги производится касанием, то электрод по отношению к поверхности следует держать максимально перпендикулярно, а приподнимать его наверх всего на несколько миллиметров. Быстрое отведение является гарантией того, что электрод не прилипнет к поверхности изделия. Если эта неприятность все же случится, то надо оторвать прилипший электрод, резко отклонив его в сторону. После этого зажигание дуги следует продолжить.

Сварка для чайников рекомендует использовать для зажигания дуги второй способ – чирканьем. Для этого достаточно использовать воображение, представив себе, что чирканье происходит не электродом, а обыкновенной спичкой. В труднодоступных местах этот способ является неудобным, но к начинающим сварщикам это отношения не имеет, поскольку учиться они будут пока на простых соединениях.

К розжигу дуги придется возвращаться еще не раз после того, как электрод полностью сгорит и предстоит его замена на новый.

Поскольку начальная часть шва будет выполнена, то при повторном зажигании придется применить некоторые правила. Вначале сварочный шов надо освободить от шлака, образовавшегося при работе предыдущим электродом. Зажигать дугу следует непосредственно за кратером.

Подготовка к сварке не закачивается розжигом дуги. Затем предстоит формирование сварочной ванны. Для этого электродом придется сделать несколько раз оборот вокруг точки, из которой планируется начать сваривать шов.

Сварочные работы и их обучение включают в себя умение держать дугу после того, как она будет зажжена. Чтобы тренировка прошла удачно, ток на сварочном аппарате следует установить величиной 120 Ампер. Это не только облегчит разжигание дуги, но и снизится вероятность затухания пламени, а также будет обеспечен контроль заполнения сварочной ванны.

Понять, каким образом может происходить контроль ванны, можно, постепенно понижая значение тока. При этом надо увеличить расстояние между концом электрода и деталью для того, чтобы не возникло его прилипание к ее поверхности.

Начинающему сварщику следует быть готовым к тому, что при увеличении длины дуги также увеличится разбрызгивание металла. При сварке длина используемого электрода по мере его сгорания будет неизменно уменьшаться, поэтому для сохранения величины дуги следует его приближать к поверхности изделия на соответствующее расстояние.

Если расстояние станет недостаточным, то металл будет прогреваться плохо и шов получится слишком выпуклым, а края его останутся непроплавленными.

Однако нельзя делать это расстояние и слишком большим, поскольку в этом случае возникнут своеобразные подскоки дуги, что приведет к образованию некрасивого шва с бесформенной формой.

Технология сварочных работ для получения удовлетворительного результата требует выбор правильного расстояния между электродом и изделием. Существует подсказка – оптимальной длиной дуги будет ее размер, не превышающий диаметр электрода, включая его покрытие обмазкой. В среднем это равняется трем миллиметрам.