Технология производства резиновой плитки + Видео как делают

В основе идеи лежит формование смеси из резиновой крошки, полиуретанового клея и красящих пигментов, прессование и высушивание полученных изделий. Все, что требуется для производства плитки: небольшое помещение, исходное сырье и набор несложного оборудования.

Процесс состоит из нескольких этапов:

- получение исходной смеси из крошки, связующего клея и красящих добавок в миксере;

- наполнение пресс-форм полученным составом;

- уплотнение методом горячего или холодного прессования;

- высушивание (термообработка) плитки;

- выгрузка готовых изделий из пресс-форм, упаковка.

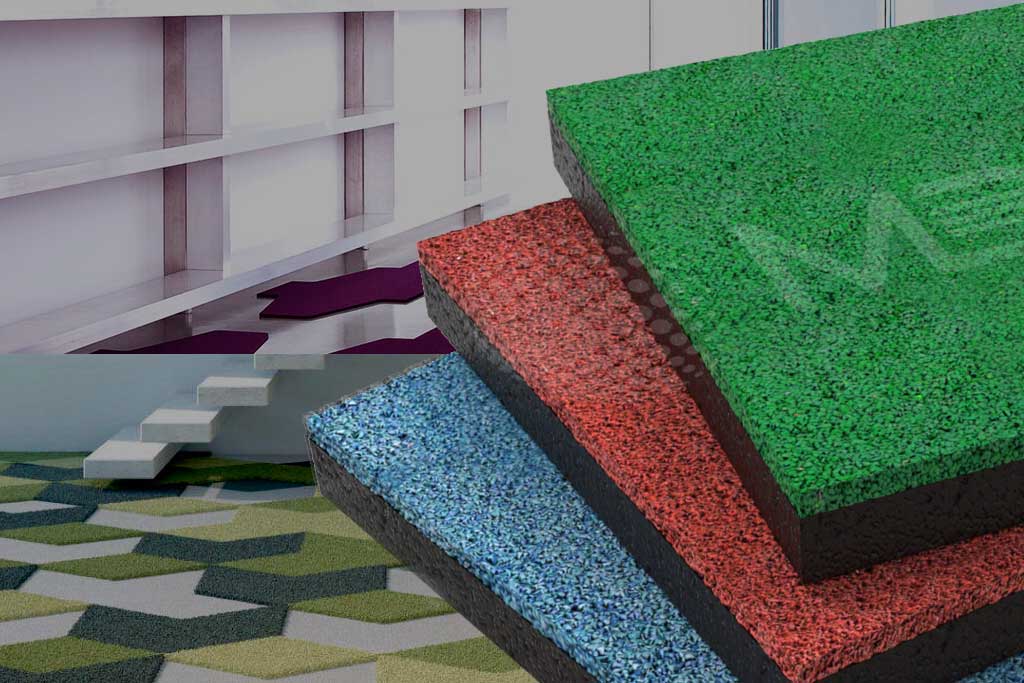

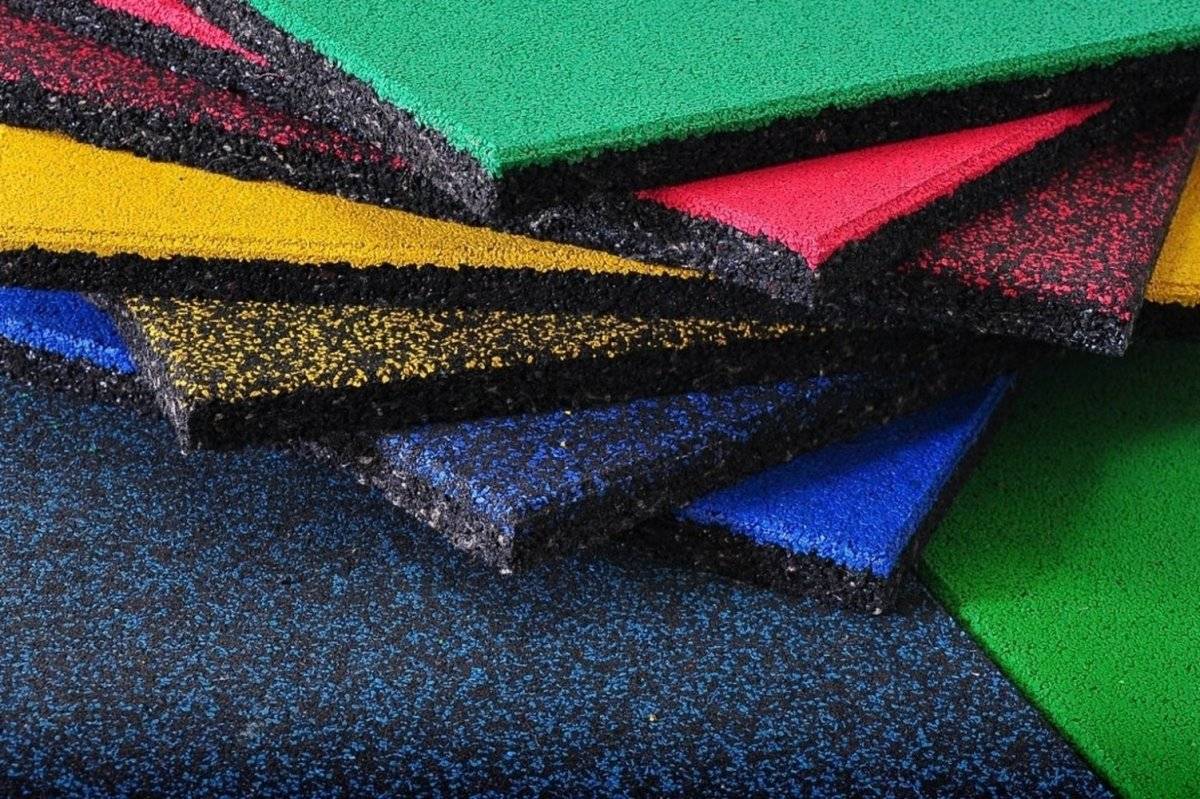

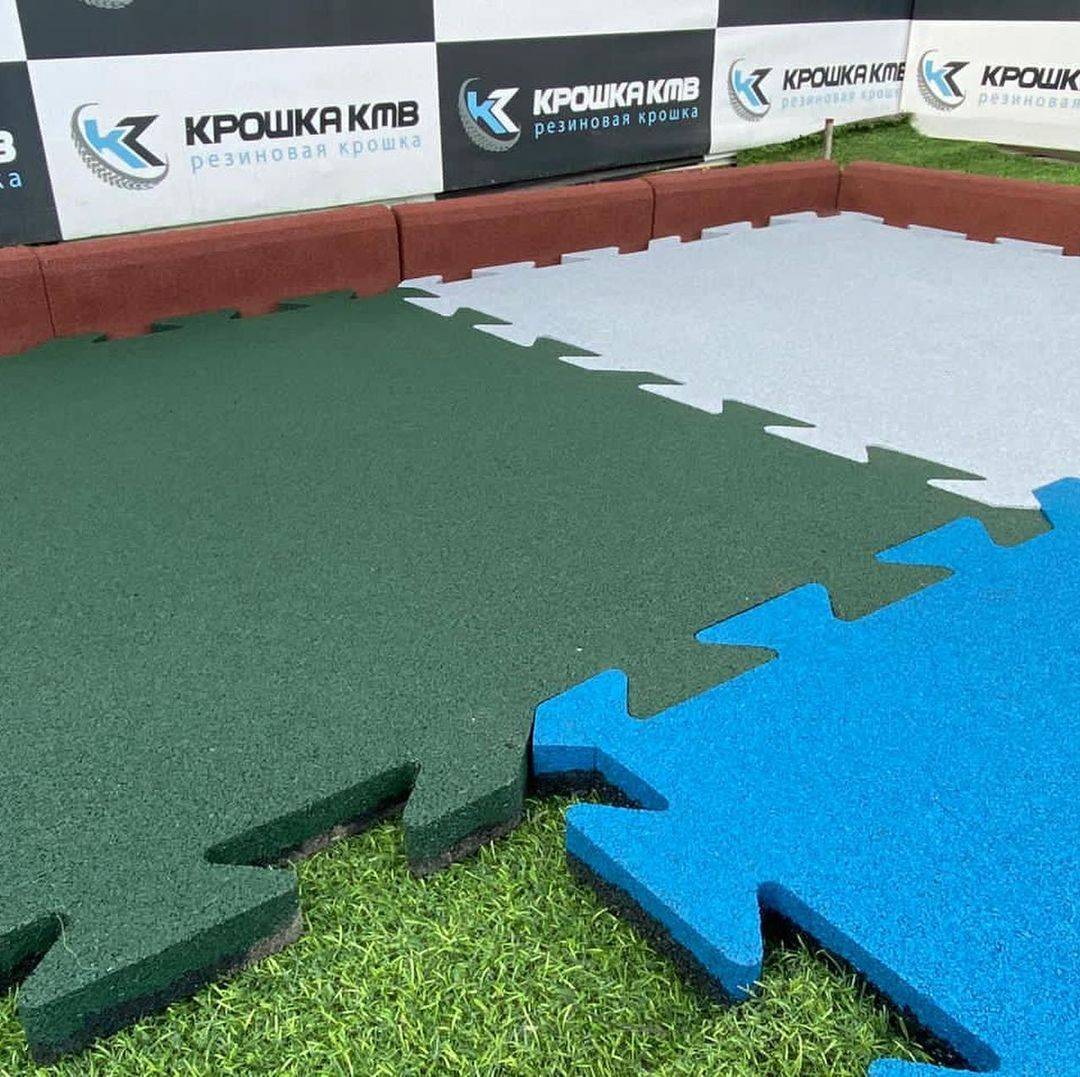

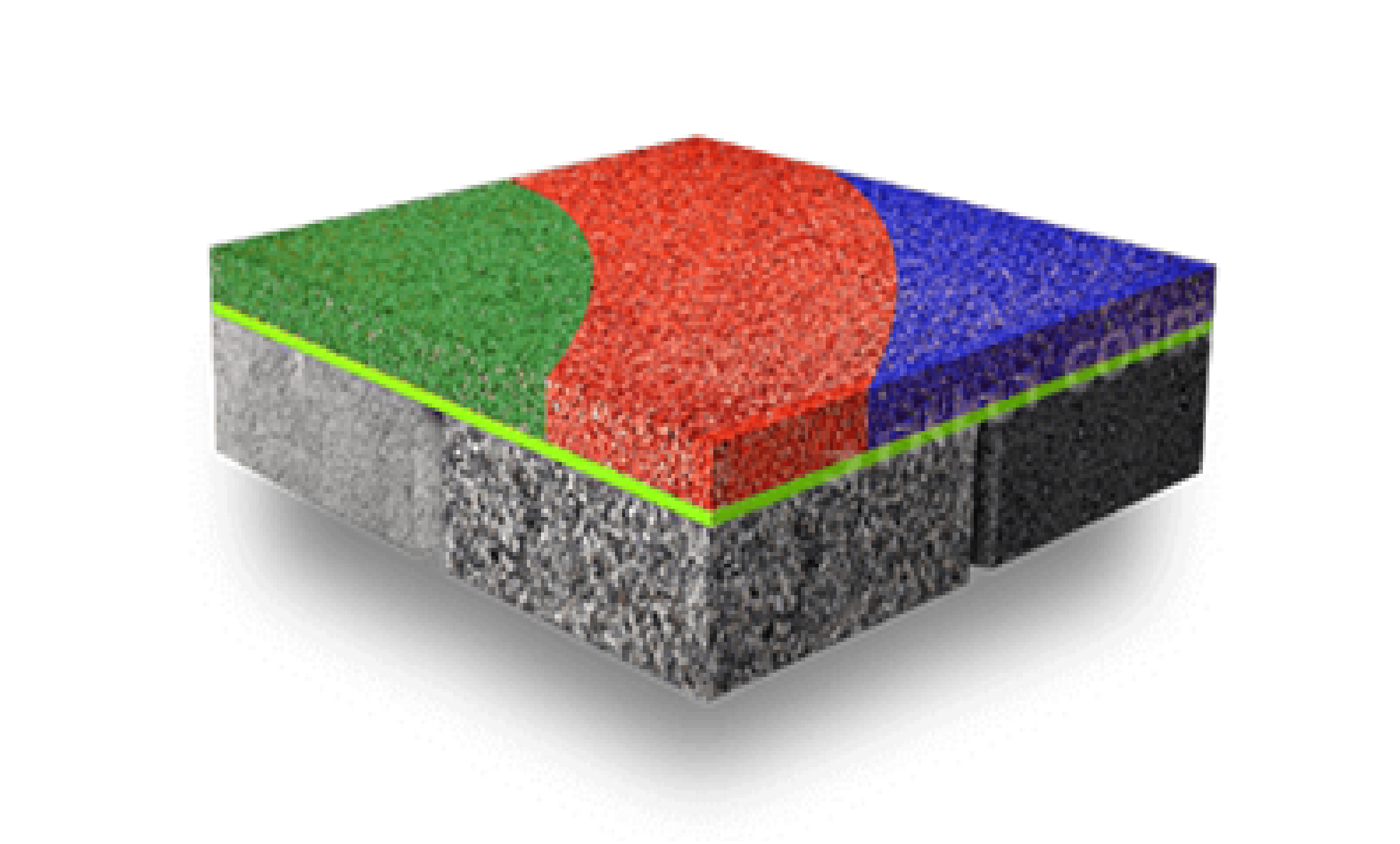

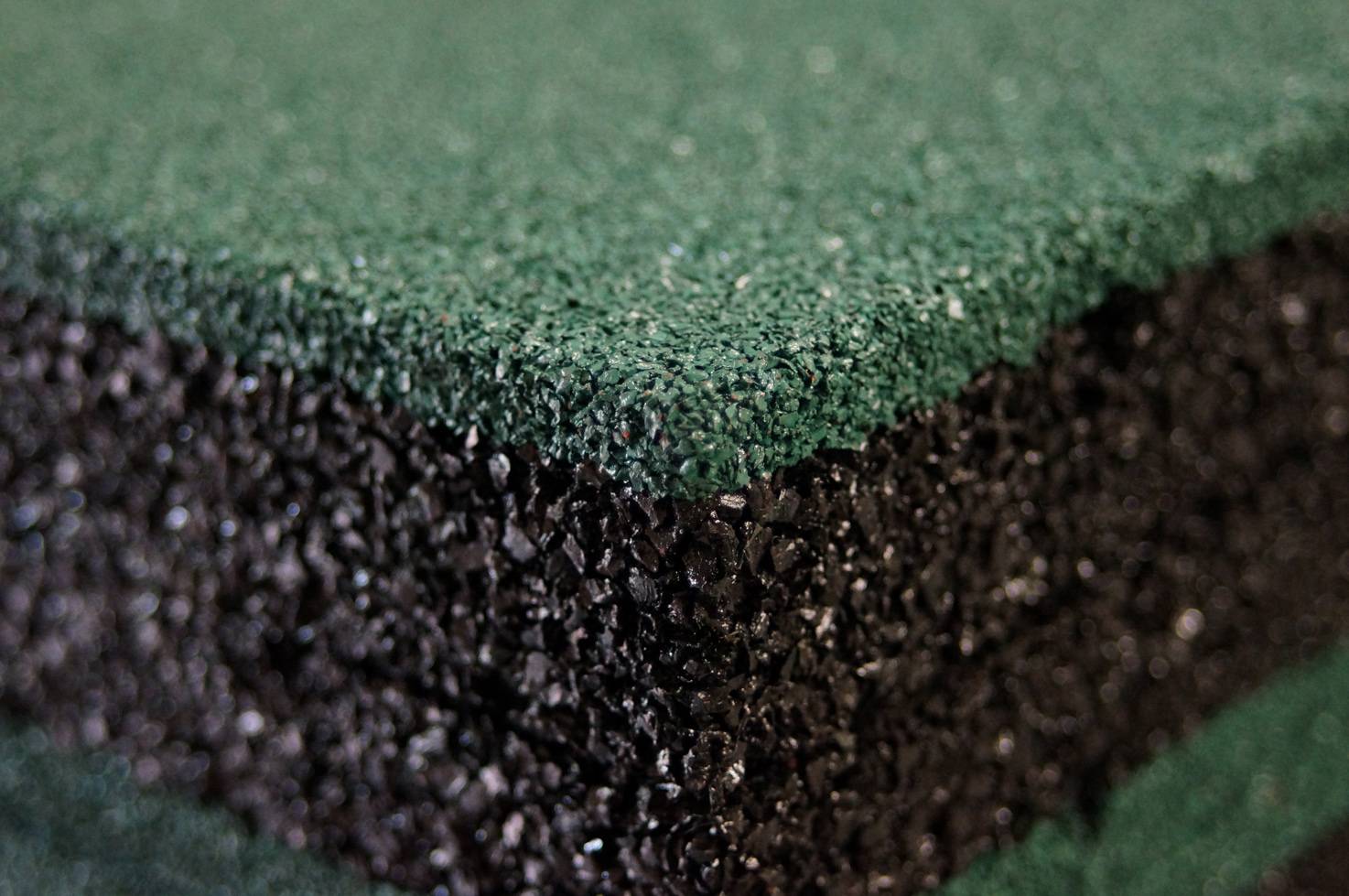

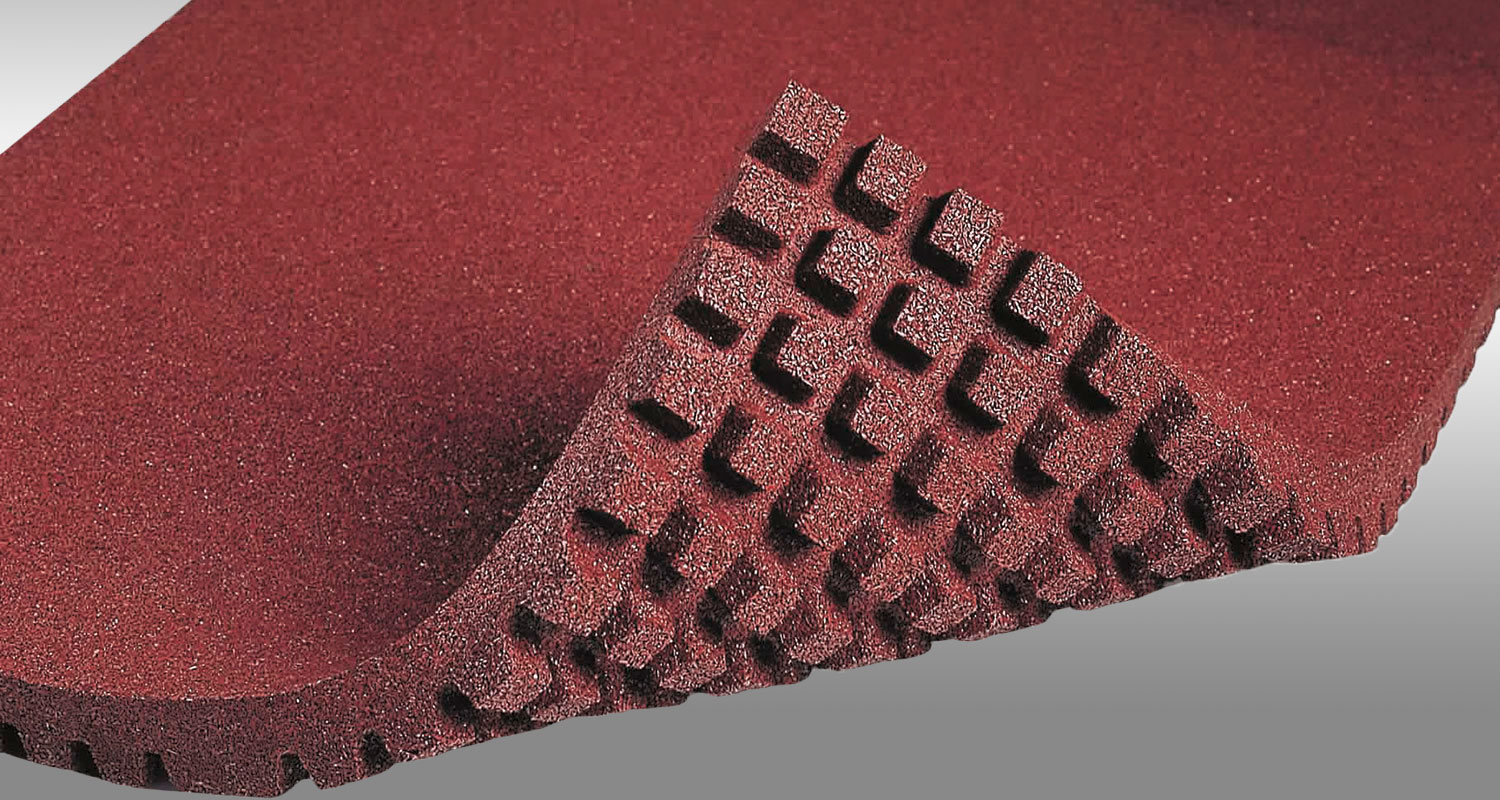

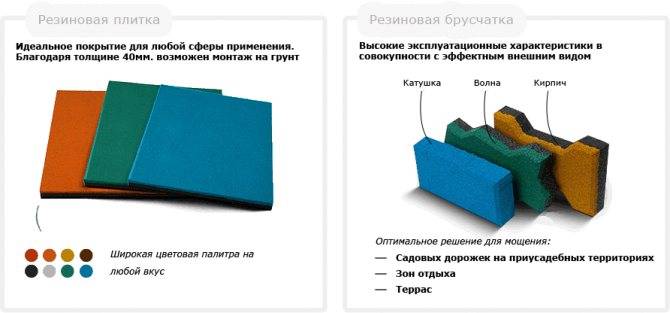

Форма, размеры и толщина изделий зависят от пресс-форм. Резиновая плитка выпускается в разной размерной линейке, наиболее популярна квадратная 350*350 мм и 500*500 мм. Толщина варьируется от 10 до 40 мм (1–4 см). Поверхностный слой может быть фактурным, с рисунком под «кирпич», «мозаику», «паутинку». Часто для него используется крошка более мелких фракций (до 2 мм): это упрочняет поверхность и делает ее более гладкой.

В производстве резиновой тротуарной плитки обычно применяется однородная крошка с размером фракции 0,2–0,4 мм. Чаще она однослойная, черная по цвету или однотонно окрашенная, дешевле, чем двухслойная, поэтому пользуется спросом для покрытия полов в гальванических цехах и другом производстве с агрессивными средами.

Исходное сырье

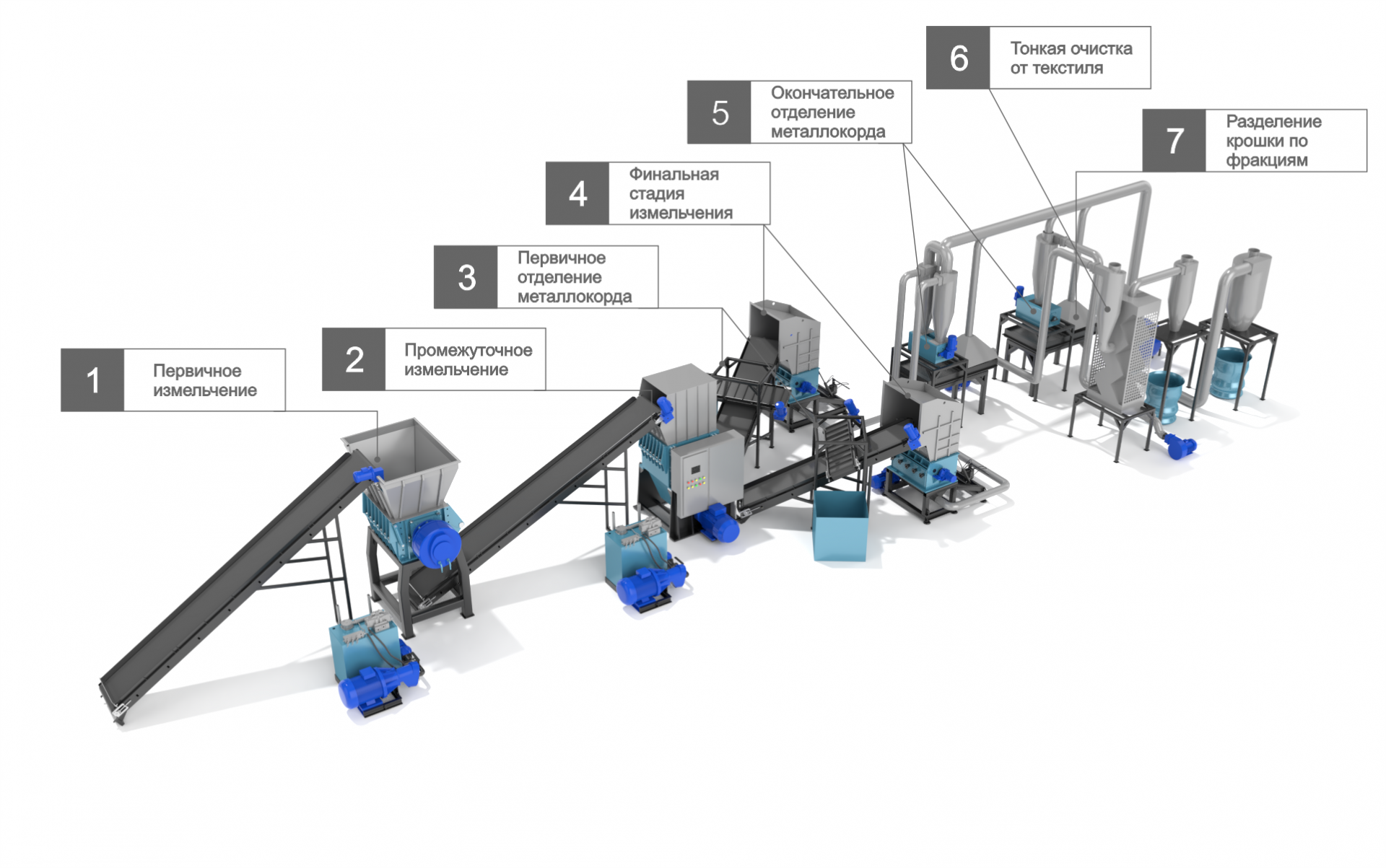

Стандартная технология производства резиновой плитки предусматривает в качестве основного компонента использование крошки от автошин. Их дробят путем механического или криогенного способа до кусков размером 10–50 мм. Первый распространен больше в силу дешевизны технологии. Из крупной фракции получают гранулят размерностью 3–10 мм, посторонние включения отделяют на вибрационных ситах и воздушных сепараторах.

Основные компоненты для производства:

- крошка автошинная: 85–87 %;

- клей полиуретановый: 10–12 %;

- красящие пигменты: 3–5 %.

Для производства 1 м2 резиновой плитки необходимо около 25 кг гранулированной крошки, около 2,5 кг связующего вещества (клей) и порядка 0,3–0,5 кг окрашивающих добавок. Несложно подсчитать необходимую потребность в сырье и себестоимость (без учета амортизации оборудования, расходов на электроэнергию, аренду помещения и зарплату работникам).

Стоимость крошки практически одинаковая у всех производителей, цена меняется в зависимости от размера фракции:

- свыше 1 мм от 14 до 18 руб/кг;

- 0–0,6 мм от 20–22 руб/кг;

- крошка каучуковая 50 –80 руб/кг.

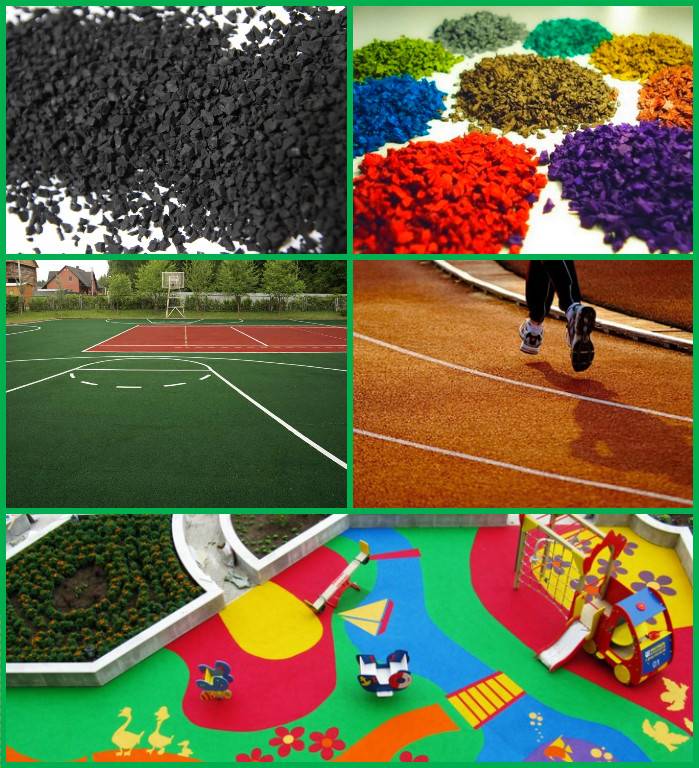

Крошка из синтетического каучука (EPDM) превосходит обычную по качеству, окрашивается в любой цвет и часто используется для изготовления верхнего слоя двухслойной плитки.

В России автошинную крошку предлагает около 12 заводов в Москве и Московской области («ЭкоРезина», «Беттер», «ШинУтильПродукт» и другие), в СПб и области порядка 7 предприятий. Практически в каждой российском регионе можно найти 3–5 поставщиков исходного сырья, чтобы открыть производство. Качество гранулята должно соответствовать стандарту ГОСТ 407-89 (Сырье вторичное. Покрышки и камеры шин).

Производственный процесс

Исходные компоненты для резиновой плитки тщательно перемешивается в специальном миксере — от этого зависит качество будущих изделий. Затем они распределяются по пресс-формам и подвергаются уплотнению. Применяется две основные технологии для обеспечения отвердевания: горячая и холодная. Для каждой используется разный состав связующего полимера.

Метод горячего прессования

Он основан на том, что полимеризация и формование плитки осуществляются одновременно. Смесь в металлических формах нагревается до 140 ⁰C в течение 8–10 минут. За это время происходит гомогенизация состава и отвердевание полимеров. Такая технология обеспечивает точную геометрию изделий и равномерную текстуру по всей толщине.

Преимущества:

плитка получается с очень ровными формами, точными углами, легко укладывается. Она обладает хорошими дренажными свойствами (меньше плотность), на поверхности не образуется луж. Метод производительный, цена изделий ниже.

Метод холодного прессования

Этот способ предполагает два этапа: сначала плитка формуется в пластиковых формах, установленных в специальном ложементе. Затем прессуется под давлением порядка 5 т и помещается в сушильный шкаф. Сушка производится под температурой около 55–60 ⁰C в течение 6 часов. В процессе отвердевания происходит полимеризация клея.

Преимущества:

такая резиновая плитка обладает большой плотностью и прочностью, стоит дороже. Необходимо тщательно контролировать равномерность нагрузки при прессовании во избежание неравномерного уплотнения материала.

Требования к помещению

При подборе помещения необходимо учесть следующие моменты:

- Площадь помещения от 100 квадратных метров (если нет переработки шин);

- Потолок высотой не меньше 3 метров;

- Наличие стабильного электроснабжения в 380 вольт;

- Исправные водоснабжение и отопление;

- Мощная вентиляционная система.

В выбранном под производство помещении должны быть оборудованы разные секторы:

- Складдля хранения сырья, а именно крошки, клея и красителей.

- Зона для замешивания и расфасовки по формам.

- Зона для прессования.

- Сушильная камера.

- Место для хранения запрессованных форм

- Второй склад для хранения готовых изделий.

- Зона для персонала, где должны быть установлены туалетная комната с необходимой сантехникой и мебель для отдыха.

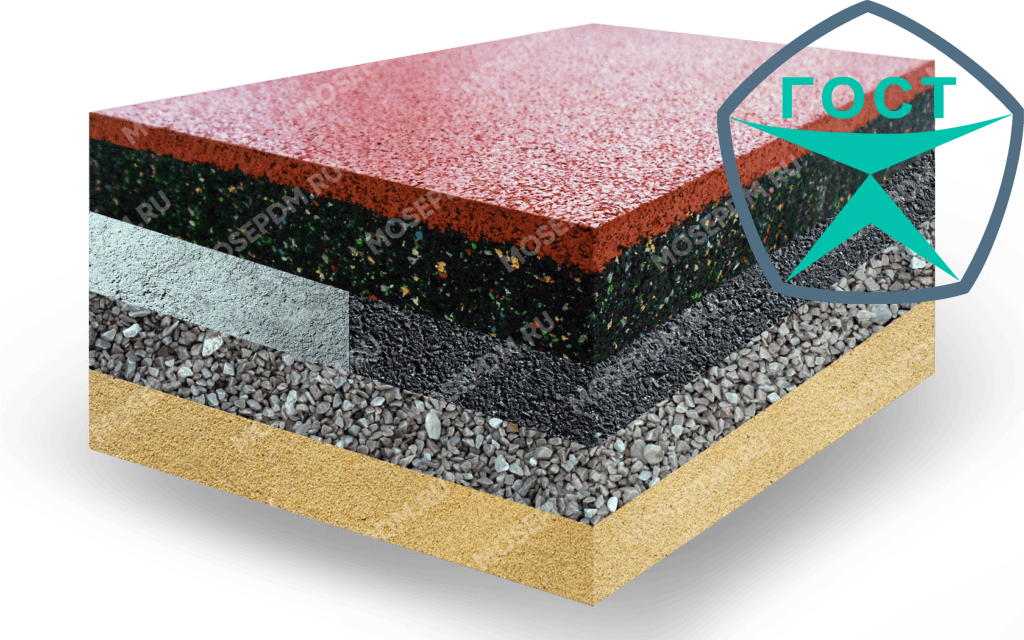

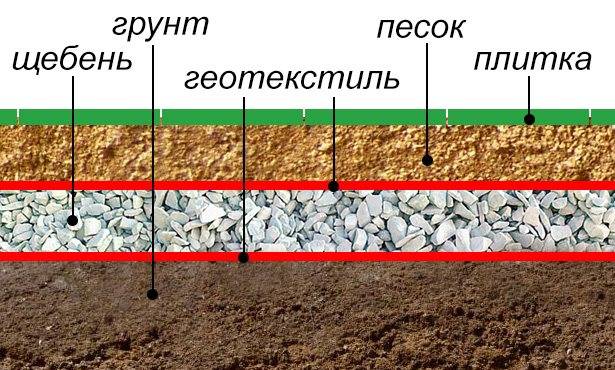

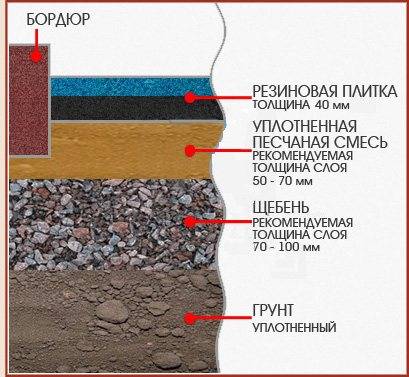

Подготовка основания

Резиновую плитку для дачи часто приходится укладывать на грунт. В этом случае также применяется плитка толщиной 40 мм и проводится более тщательная подготовка основания – создается «трехслойная» подушка. Каждый слой подушки разделяется геотекстилем, плотностью 180-200 г/м2. Это достаточно прочный материал хорошо пропускает воду, но при этом удерживает более крупные частицы грунта. Геотекстиль выполняет функции армирующего материала.

Порядок работ:

- Участок очистить от растительности, сорняков.

- Снять верхний слой грунта (глубина «котлована» — около 250 мм).

- Удалить выступающие корни и мусор (стекло, камни, посторонние предметы).

- Дно выровнять влажным песком и утрамбовать.

- Застелить геотекстиль так, чтобы он покрыл дно и стенки с выступом над будущим нулевым уровнем площадки на 150 мм. Этот материал не имеет лицевой стороны, его кладут любой стороной, не сильно натягивая. Полотна скрепляют степлером внахлест (не менее 100-150 мм)

- На геотекстиль выложить щебень мелкой фракции. Толщина слоя из щебня зависит от назначения покрытия: под дорожки – достаточно 70-100 мм, для спортивной/детской площадки – 100-150 мм, а под размещение автомобиля – не менее 200 мм.

- Выставить резиновые бордюры по периметру площадки.

- Застелить щебень геотекстилем с выступом над уровнем площадки на 150 мм.

- Насыпать влажный песок, выровнять и хорошо утрамбовать. Песчаная подушка изготавливается толщиной 100 мм.

- Приступить к укладке резинового покрытия – плитки.

Правила монтажа резиновой плитки

При укладке плитки на грунт надо придерживаться некоторых правил:

- Оформление бордюров – обязательно.

- Уклон для оттока воды можно не делать – влага просачивается через резиновую плитку и грунт естественным образом. Однако, влага быстрее уйдет с поверхности площадки, которая имеет уклон в 1-2 градуса.

- Если между плитами и бордюрами образуется свободное пространство, то его надо закладывать цельными полосками используемого материала.

- Необходимо проверять стыковку элементов и правильность укладки каждого ряда.

- Обрезать выступающие края геотекстиля.

См. также:

Резиновая плитка. ГОСТ или ТУ? Новые сертификаты на резиновую плитку Технический регламент на детские площадки ТР ЕАЭС 042/2017 Полиуретановый клей для резиновой крошки Травмобезопасное покрытие. Вопрос — ответ Преимущества покрытия из резиновой плитки Резиновая плитка и бордюры — травмобезопасное покрытие Полимерный дренажный модуль 300х300х11 мм Резиновая плитка или бесшовное покрытие? Как проверить качество? Зимой и летом одним цветом или надежные красители резиновой плитки Горячее или холодное прессование резиновой плитки. Объективная реальность.

Технология производства резиновой плитки

Начнем с того, что сейчас применяется не одна, а две технологии производства резиновой плитки:

- Методика горячего прессования.

- Методика холодного прессования.

1) Горячее прессование.

Эта технология производства резиновой плитки была особенно популярна в первое время после появления материала на российском рынке. Метод дешевый, быстрый и относительно простой. Но при этом он токсичный, и продукт после его применения выходит некачественный, быстро разваливается. Эту технологию часто применяют китайские производители при работе над самым дешевым товаром.

Суть его в том, что резиновая крошка не столько склеивается специальным составом, сколько запекается на особом станке-прессе. На первый взгляд полученная плитка мало чем отличается от более качественных образцов, хотя, конечно, воняет паленой резинкой намного сильнее. Но кто же на улице это учует? Так что положение дел многих устраивает.

Вернее, устраиваЛО, пока российский покупатель не раскусил эту схему.

Дело в том, что такая закупленная и установленная плитка, «сходит» вместе с первым снегом. А может и до него не долежит, потому как спрессованная и нагретая резинка, в отличие от склеенной, сразу же нарушает свою структуру под воздействием перепадов температур.

Если вы живете в стране с умеренным стабильным климатом, то она протянет довольно долго, но мы же о российском резко-континентальном речь ведем. Тут и бетонные плиты не всегда выдерживают нагрузку, что уж говорить о прессованной резинке?

Массовое применение такой технологии, кстати, стало одной из причин спада производства в 2013 году. К этому времени первые покупатели резиновой плитки успели в ней разочароваться, т.к. по итогам 1-2 зим такой продукт распадался обратно до состояния крошки. Результатом стала волна банкротств таких предприятий, которые пытались по высоким ценам продавать низкокачественный продукт.

2) Холодное прессование.

С 2014 года россияне стали лучше разбираться в резиновой плитке, что дало этому рынку второе дыхание, ведь теперь производить плитку стали на более современном и качественном оборудовании.

Холодное прессование – это долго и не так выгодно, как горячее, зато гораздо эффективнее. Спрессованная резиновая крошка с качественным клеем выдержит не одну зиму.

Почему на холодные прессы не перешли раньше? Оборудование для производства плитки из крошки намного дороже, чем необходимое для горячего способа. Для крупных предприятий разница может составлять сотни тысяч евро или долларов. Это делает бизнес менее привлекательным с точки зрения инвестиций.

Технология прессования холодным способом проходит такие этапы:

- Перемешивание клея и крошки из резины в специальных промышленных миксерах (подготовка сырья).

- Полученную массу закладывают в подготовленные пресс-формы.

- Пресс формирует плиты давлением более чем в 5 тонн.

- Полученные плиты помещаются в сушильные камеры – там при температуре около 60 градусов Цельсия продукция сушится в течение 5-6 часов (в зависимости от толщины плитки).

- Финальный этап – сушка при комнатной температуре и проверка качества на специальном столе.

Для сравнения – метод горячего прессования предполагает, что форма нагревается прямо под прессом. При этом количество клеящего состава в такой форме гораздо меньше, потому ему и высыхать в особых условиях потом не надо. Значит, и сушилки закупать не придется. Впрочем, качество будет намного хуже.

Сырье для производства плитки из крошки

Откровенно говоря, в самом подзаголовке кроется ответ на этот вопрос – да, плитку делают из резиновой крошки, перемешанной с клеем. Все вроде бы просто. Но, как часто это бывает, сложности скрываются в деталях.

Расход полимерного клея

Полиуретановый клей стоит 140 рублей за кг. Расход напрямую зависит от следующих факторов:

- Количество клея зависит от фракции. Чем мельче фракция – тем больше потребуется клея.

- Для изготовления бесцветных плиток не нужно красителей. Красители высушивают клей, так что расход будет больше.

- Для изготовления плотной продукции требуется больше связующего.

Расход клея варьируется от 4 до 12% в зависимости от перечисленных выше условий.

Проиллюстрируем на примере:

- Бесцветная брусчатка, крошка 4-10 мм нуждается в 4% клея;

- Черная плитка, крошка 1,2-1,8 мм потребует 6%;

- Цветная плитка с идентичной крошкой – 7-9% клея.

Финансовая смета

При открытии бизнеса потребуется составить финансовую смету. Приведем пример расчетов для небольшого предприятия на 3-4 сотрудников.

Аренда помещений

Для производства резиновой плитки лучше арендовать помещение в промышленных районах, вдали от жилых массивов. Арендная плата в среднем составляет около 150 рублей за кв. метр. Ежемесячная стоимость аренды обойдется в 15 000 -20 000 рублей.

Лизинг оборудования

При открытии мини-производства часто прибегают к лизингу, поскольку не каждый начинающий предприниматель может позволить купить сразу все требуемое оборудование. Суть заключается в том, что вы получаете промышленные устройства в работу и ежемесячно выплачиваете его стоимость. Это позволяет сократить стартовые расходы.

Стоимость варьируется в зависимости от вида оборудования: от 60 000 рублей в месяц.

Расходы на юридическое сопровождение

Эта статья расходов составит от 20 000 рублей. Многое зависит от того, будете вы делать все самостоятельно или прибегнете к услугам фирм-посредников.

Общие стартовые вложения и ежемесячные расходы

Общие стартовые вложения составляют 3-4 млн. рублей, если покупать оборудование — это основная статья расходов. Кроме того, ежемесячные расходы составят не менее 300 000 рублей. Сюда входят следующие затраты:

- покупка сырья;

- зарплата сотрудникам;

- стоимость аренды помещения;

- лизинг оборудования (если необходимо);

- коммунальные платежи;

- налогообложение;

- сопутствующие расходы на производство.

Точный размер расходов зависит от масштабов производства.

Из чего делается резиновая плитка?

Основным сырьем для производства плитки является резиновая крошка из автомобильных покрышек или попросту дробленая резина. Стандартно она делится по качеству, размерам и методу производства, именно от этого и зависит ее цена. Крошка может закупаться по оптовым ценам у организаций, специализирующихся на переработке резины, которые тоже недавно стали развиваться. Примерная цена тонны крошки – 15 тысяч рублей.

Многие предприятия на сегодняшний день все таки закупают не готовую крошку, а сами покрышки, чтобы после самостоятельно их переработать. Сотрудничество идет со станциями переработки или мусорными свалками, где и можно приобрести старые шины.

Помимо обычной резины необходимо закупить полиуретановый клей и красители.

Изготовление плитки

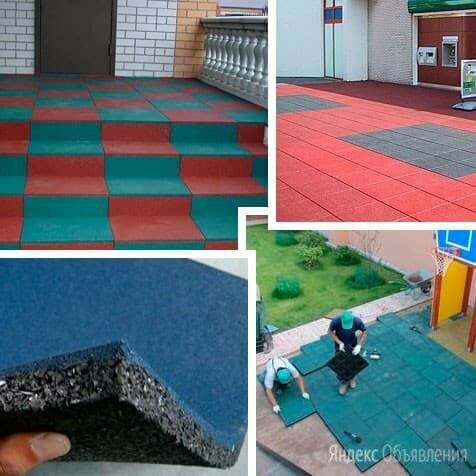

Виды резиновых покрытий.

Само производство тротуарной плитки очень малобюджетно, так как для этого используют вторичные материалы. Использованные автомобильные шины, вновь переработанные и превращенные в мелкую спрессованную крошку, дают сырье для изготовления этого современного чуда. При производстве автомобильных шин используют натуральные материалы – каучук, масла и другие специфические ингредиенты. Даже если для удешевления стоимости шин их производство использует искусственный каучук, у него практически такие же технические характеристики, как и у натурального

Для охраны окружающей среды очень важно, что автомобильные шины получают вторую жизнь

Перерабатывая их в мелкую крошку специальным измельчителем, добавляя связывающие компоненты и колеры, можно получить покрытие для наружных работ. Производство резинового покрытия несложное и проходит в несколько этапов. На начальном этапе автомобильные шины, предварительно обработанные специальными составами для обезжиривания и снятия различных загрязнений, перерабатывают в мелкую крошку. Используются измельчители механического действия, так как воздействие высоких температур на этом этапе может негативно сказаться на дальнейшем производстве.

Крошка будет однородная, имеющая одинаковую текстуру и размеры, не выходящие за пределы нормы. Диаметр крошки не должен превышать 5 мм, минимальный размер – 1 мм. Для дальнейшего приготовления однородной мелкодисперсной смеси в резиновую крошку добавляют цветовые пигменты, которыми можно окрасить готовый продукт в любой цвет. Еще добавляют связывающие компоненты для того, чтобы смесь стала однородной и однофактурной. Конечный этап производства плитки включает в себя прессование из полученной смеси готовых плиток.

Последовательность укладки резиновой плитки.

Методика прессования бывает двух видов: горячая и холодная. Обе одинаково эффективны, затраты на производство практически одинаковы. Отличие только в способе их изготовления. В остальном, все качества и достоинства таких плиток одинаковы: оба вида просты и надежны в эксплуатации, монтаже и уходе. Многие пользователи данного покрытия уверены, что плитка, сделанная горячим прессованием, уступает по своим технологическим и эксплуатационным свойствам плитке холодного прессования. Но это не так.

Многочисленные свидетельства производителей и специалистов, использовавших эти плитки в работе, в один голос утверждают, что никакой разницы нет. Технологический процесс изготовления плиток при горячем способе прессования включает в себя нахождение в течение четверти часа изделия в жарочном шкафу при температуре 140 градусов.Тогда как метод холодной прессовки предполагает размещение плиток в том же шкафу уже длительный срок, около 4 часов. Температура при этом не может быть изменена, постоянная ее константа – 80 градусов. При этом затраты на производство практически одинаковы.

Производство резиновой плитки горячим способом по себестоимости дешевле в несколько раз, чем холодным способом, так как плитка делается гораздо быстрее. Поэтому для небольших предприятий по выпуску резиновой плитки выгоднее приобретать линию по изготовлению горячим прессованием для экономии бюджета.

Для больших предприятий лучше использовать линию холодного прессования, потому что она высокопроизводительна. Одновременно можно изготавливать в три раза больше плиток, чем при горячем прессовании.

Схема дорожки с резиновой плиткой.

Формы плиток могут быть самыми разнообразными, так как огромное разнообразие форм для них выпускается промышленным способом.

Плитки могут быть просто разных геометрических форм, либо в виде каких-то фигур или цветов.

Ландшафтные дизайнеры предпочитают иметь дело с плитками геометрических форм: их проще монтировать и создавать разные дорожки и узоры.

Плитки в форме цветов или других фигурок делаются по специальным заказам.

В широком производстве их практически нет, так как они используются только при специальных проектах.

Автомобильные шины как сырье для вторичной переработки

Все больше и больше стран последнее время уделяют внимание проблемам использования отходов при производстве, включая изношенные шины, которые являются одними из самых многотонных полимерных отходов. Шины, уже вышедшие из эксплуатации, приносят большой вред экологической среде, так как места их накопление только способствуют обитанию ряда грызунов и насекомых. Резина имеет высокую стойкость к воздействию внешних факторов и нет смысла сжигать такой ценный в хозяйстве материал

Процесс утилизации шин путем сжигания длительное время загрязняет окружающую среду. Как известно, резина в результате сжигания, выделяет токсичные и вредные компоненты, которые оказывают разрушающее влияние на окружающий мир

Резина имеет высокую стойкость к воздействию внешних факторов и нет смысла сжигать такой ценный в хозяйстве материал. Процесс утилизации шин путем сжигания длительное время загрязняет окружающую среду. Как известно, резина в результате сжигания, выделяет токсичные и вредные компоненты, которые оказывают разрушающее влияние на окружающий мир

Шины, уже вышедшие из эксплуатации, приносят большой вред экологической среде, так как места их накопление только способствуют обитанию ряда грызунов и насекомых. Резина имеет высокую стойкость к воздействию внешних факторов и нет смысла сжигать такой ценный в хозяйстве материал. Процесс утилизации шин путем сжигания длительное время загрязняет окружающую среду. Как известно, резина в результате сжигания, выделяет токсичные и вредные компоненты, которые оказывают разрушающее влияние на окружающий мир.

Намного рациональнее измельчить шины на мелкие фракции и использовать в качестве сырья для производства полезных и долговечных строительных материалов. В современном быту много областей, где используется резиновая крошка – она хорошо себя зарекомендовала и обретает все большую популярность. Из года в год спрос на этот продукт растет. Крошку используют во многих отраслях, например:

- применяют при строительстве автомобильных дорог и подкладок для рельс;

- при облагораживании территорий вокруг муниципальных и коммерческих объектов;

- при строительстве детских и спортивных объектов, а также для многих других пригодных нужд.

Еще одной проблемой использования изношенных шин является экономический фактор, поскольку стоимость потребностей хозяйства постоянно повышается. Кроме того, после ликвидации свалок изношенных шин, освободятся значительные площади занимаемых ими земель для использования по назначению.

Организационный план компании

Регистрация производственного предприятия

Работать можно в формате ИП или ООО. Необходимый код по ОКВЭД – 25.13

Следующий шаг – постановка на налоговый учет и заключение договоров с местными коммунальными службами. Также следует получить разрешение в органах пожарного надзора.

Помещение

Цех по производству резиновой плитки можно разместить в промышленной зоне на окраине населенного пункта – так собственник бизнеса сэкономит на аренде. В непосредственной близости от здания цеха не должно быть жилых построек.

Для размещения оборудования потребуется площадь минимум 80 кв. м, высота потолков должна быть не ниже 3 м, важен доступ к линиям электроснабжения нужной мощности. Обязательна мощная система вентиляции, так как образующиеся в процессе производства пары весьма токсичны.

Помещение следует разделить на зоны: административную, производственную и складскую. В последней нужно выделить отдельные участки для хранения сырья и готовой продукции

Для работы в зимний период важно наличие отопления. Около здания должны быть удобные для грузового автотранспорта подъездные пути

Оборудование

Для оснащения цеха понадобятся:

- промышленный миксер;

- прессовальная машина;

- формовочный стол и пресс-формы;

- термошкаф.

Не стоит забывать о необходимой офисной и цеховой мебели – понадобится несколько столов и стульев, шкафы, стеллажи. Нужны также весы и некоторые рабочие инструменты.

Где брать сырьё?

Найти поставщика резинового сырья нетрудно – подобное вторсырье не является сегодня дефицитом. Производится оно преимущественно из отслуживших свой срок автомобильных покрышек. Ошибочно считается, что в целях экономии крошку можно производить самостоятельно – собирать старые шины и перерабатывать (растирать) их. Однако вручную делать это проблематично – необходимо специальное оборудование. Кроме того, для дальнейшего использования этот материал нужно девулканизировать, обработав особыми химикатами.

Выбор качественного клея в данном деле более важен, чем выбор резины, ведь именно связующее вещество возьмет на себя всю нагрузку от воздействия механических и атмосферных факторов. Практически любое резиновое вторсырье на рынке имеет одинаковые свойства, а клеевой состав бывает разным. Нелишним будет купить продукт от нескольких производителей, чтобы проверить качество каждого и выбрать оптимальный вариант.

Персонал

Для обслуживания работы одной автоматизированной ленты необходимы три оператора в смену. Впоследствии их число можно увеличить до 4–5 сотрудников. Чаще всего такие предприятия начинают с одно- или двухсменного режима работы. Со временем, когда собственник бизнеса сформирует налаженную схему сбыта продукции, можно переходить на работу в 3 смены.

Охранять цех в нерабочее время будут два сторожа, налоговый и финансовый учет целесообразно поручить приходящему бухгалтеру. Также нужен администратор и менеджер по продажам. В первое время эти обязанности может совмещать сам собственник бизнеса. Нелишним будет принять в штат химика-технолога, но этот специалист может быть и внештатным консультантом. Также нужны 1–2 грузчика, уборщик и водитель-экспедитор.

Выгодный ли это бизнес, и как его построить. Пример бизнес-плана

Для производства плитки необходимо организовать поставки сырья, основным компонентом является измельченная резина. Используют преимущественно старые покрышки. Их измельчают, сортируют по типу материалов

Нужно понимать, насколько важно удалить остатки корда. Резину перерабатывают, используют для получения отделочного материала. Считается достаточно подготовить 8 кг сырья, чтобы произвести 1 м2 плитки

Это лишь пример, но такой бизнес считается выгодным, учитывая, что затраты на его организацию не так уже велики. Он рентабельный, о чем свидетельствует показатель, составляющий 20-40%

Считается достаточно подготовить 8 кг сырья, чтобы произвести 1 м2 плитки. Это лишь пример, но такой бизнес считается выгодным, учитывая, что затраты на его организацию не так уже велики. Он рентабельный, о чем свидетельствует показатель, составляющий 20-40%.

Регистрация и получение лицензии

Доступные варианты: ИП, ООО. Первая из форм бизнеса требует меньше усилий для регистрации, но она больше подходит для открытия мини-цеха. Если в планах есть дальнейшее развитие, будет правильно выбрать другой вариант – ООО. Он позволит сотрудничать с компаниями, расширять бизнес. Коды ОКВД:

- 1 – «производство резиновых изделий»;

- 19 – «производство прочей продукции из резины»;

- 43 – «устройство покрытий для пола и стен; настил из резины, пластика и ковровые покрытия».

Лицензию нужно получить тем, кто выбирает направление компании, связанное с производством крошки из резиновых покрышек, а также плитки. Если же планируется только изготавливать отделочный материал, а сырье закупать в готовом виде, то этот этап пропускается.

Бизнес-план

Поиск, аренда/покупка помещения под офис и склады

Чтобы построить свой бизнес, нужно найти помещение

Важно учесть технические характеристики объекта:

- площадь склада должна быть более 100 м2;

- высота потолков – не менее 3 м;

- наличие отопления и коммуникаций – водоподведения, канализации, электроснабжения.

Поиск можно начать с запроса в браузере. Если средства позволяют, следует сразу купить здание, но для развития начинающего бизнеса рассматривают вариант аренды. Назначение помещения:

- склад сырья;

- подготовительный участок;

- формовочная зона, где установлено основное оборудование;

- склад готовых изделий.

Резиновая крошка из отработанных шин

Резиновая крошка из отработанных шин

Закупка оборудования

Следует решить, какую часть бюджета можно будет потратить на покупку станков. Исходя из этого, делается выбор в пользу новой техники или оборудования б/у. Стоимость последних намного меньше. На начальном этапе можно закупить лишь самые необходимые станки. По мере роста финансовой стабильности можно докупить технику.

Поиск квалифицированных работников

Количество работников определяется числом операций, которые необходимо производить. Если пока используется несколько основных станков, можно взять на работу столько же человек. Нужно продумать и возможность погрузки, доставки продукции, поэтому следует нанять водителя, грузчиков.

Завод по утилизации шин для изготовления резиновой плитки

Завод по утилизации шин для изготовления резиновой плитки

Поиск поставщиков для закупки сырья

Если не планируется изготавливать крошку самостоятельно, следует брать в расчет производителей такого сырья. Достаточно договориться с ними о поставках нужного количества материала. Его стоимость не так велика – в среднем 15000 руб. за 1 тонну крошки.

Успешный менеджмент – обширный рынок сбыта

Необходимо найти не только поставщиков сырья, но и покупателей. Чем выше качество продукции и ниже цена, тем быстрее будет расширяться рынок сбыта. Учитывая, что область применения отделочного материала достаточно широка, найти покупателя не составит труда: в сфере строительства, здоровья, спорта, досуга и т. д.

Резиновый коврик

Резиновый коврик