Материал изготовления деталей соединений

Основной элемент, фланец, преимущественно производится из стали (углеродистой, низколегированной, нержавеющей) и чугуна (ковкого и серого типа). Менее часто используют полипропилен, титан, алюминий, бронзу, латунь. Использование полипропилена нашло распространение только в последние годы. Установка преимущественно производится для полимерных труб.

Особые требования предъявляются не только к материалу для изготовления фланцев, но и к уплотнительным элементам соединения. Прокладки обеспечивают герметичность. Для их изготовления применяют техническую резину с различными характеристиками: стойкую к кислотам, щелочам, маслам, бензинам, повышенным температурам. Тип прокладки и материал определяется назначением трубопровода и характеристиками соединения. Менее часто применяются материалы: поранит, фторопласт или асбестовый картон.

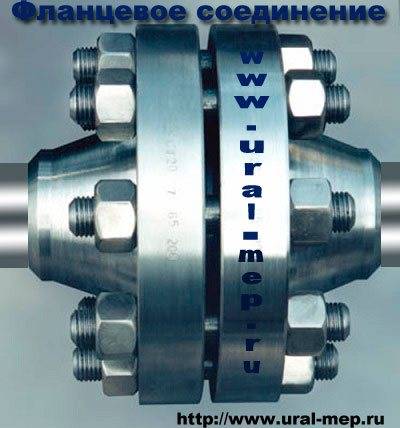

Фланцевое соединение

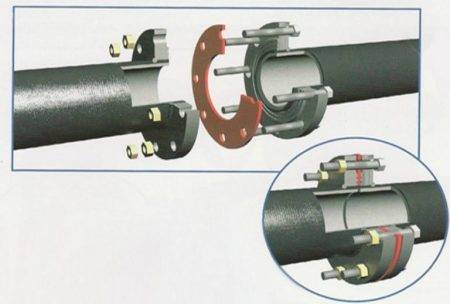

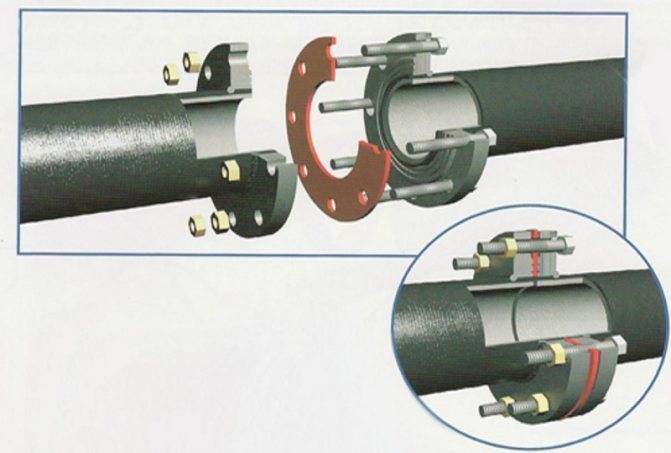

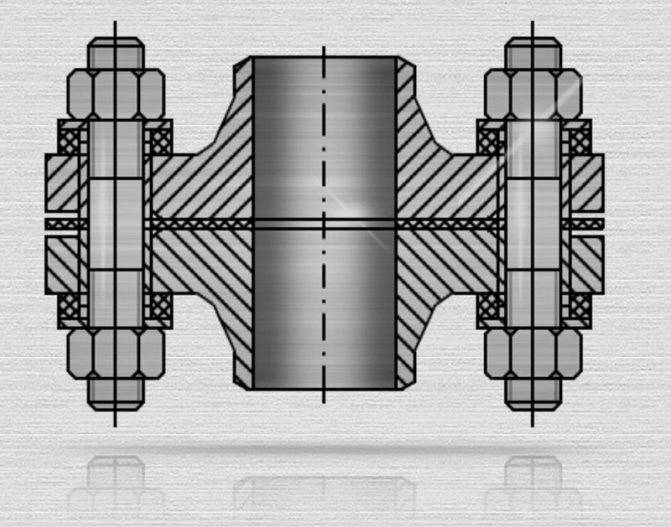

И так для чего нужен фланец? А его назначение в том, чтобы организовать фланцевое соединение. Допустим есть два участка трубы и их можно конечно сварить между собой, но тогда это будет жесткое неразъемное соединение, а для того чтобы организовать быстроразъемное фланцевое соединение и применяют фланцы, которые наваривают на концы труб и стягивают болтами с гайками или шпильками с гайками, как на фото ниже.

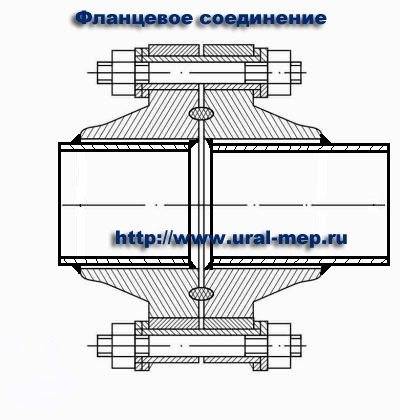

Сам фланец представляет из себя плоское кольцо или иногда делают в виде квадрата или прямоугольника с отверстием посередине для вставки конца трубы и несколькими равномерно расположенными ближе к внешнему диаметру отверстиями в которые вставляются болты или шпильки, на них накручиваются гайки и два фланца стягиваются между собой. Для герметизации соединения между фланцами ложится прокладка из специальной резины или другого материала для этих целей, например фторопласта. Кстати от вида прокладок бывают и разные исполнения, правильней будет конечно на разных типах и разные прокладки.

Сами по себе трубы между собой стыкуются часто, но больше нужно соединять какие либо аппараты или устройства, например теплообменные аппараты с участком трубопровода по которому подводится какая либо среда. Например посмотрите на фото ниже там находится маслоохладитель мб 25-37 и на концах хорошо видны два фланца цифра 1, которые приварены к патрубкам и на них дополнительно находятся ответные фланцы цифра 2 прикрученные болтами с гайками, это такой комплект поставки при изготовлении теплообменника. Ответные фланцы и нужны заказчику, чтобы организовать соединение аппарата с участком трубопровода.

Допустим заказчик заказал изготовление теплообменника, привез его на место, установил и нужно его подключить. Для этого к аппарату подводят трубопроводы, на концы труб наваривают плоские стальные ответные фланцы идущие в комплекте и соединяют фланец на охладителе и на конце трубы болтами или шпильками не забыв конечно положить между ними прокладку для герметичности. Удобно! Т.к. возникает переодически например для ремонта или профилактики необходимость останавливать работу устройства и разбирать его. На этом маслоохладители имеются четыре плоских стальных фланца. Два для подвода и отвода охлаждающей воды и два для подвода и вывода охлаждаемого масла.

Точно так же присоединяются к различным технологическим емкостям участки трубопроводов. Фланцы 1 и 2 относятся к виду фланцев арматуры, соединительных частей и трубопроводов.

Таким образом можно сказать, что фланцы нужны для организации подключения или присоединения участка трубопровода

к различным технологическим аппаратам и устройствам: теплообменникам, емкостям и т.д., для подвода и отвода сред, а так же для стыковки между собой участков трубы.

Идем дальше. Цифрой 3 на рисунке обозначен то же фланец, но уже относится к типу для сосудов и аппаратов. Вот и проявляются уже различия.

Рассмотрим правила монтажа фланцевых соединений

- При монтаже фланцевых соединений устраняют все перекосы, удаляют лишние зазоры.

- Прихватывают фланцы точечной сваркой.

- Отверстия для шпилек или болтов размещают напротив друг друга.

- Если трубопровод используется при высокой температуре, то резьбу на шпильках или болтах необходимо прографитить, чтобы не допустить их «схватывания» с гайками при эксплуатировании.

- Подбираем необходимые прокладки правильной формы и размеров по ГОСТу.

- При установке фланцев гайки должны быть с одной стороны, а болты с другой.

- Гайки затягиваются поочередно по диагонали (крест-накрест), чтобы обеспечить параллельность поверхностей уплотнения.

- В трубопроводах с агрессивными субстратами на фланцевые узлы устанавливают защитные кожухи.

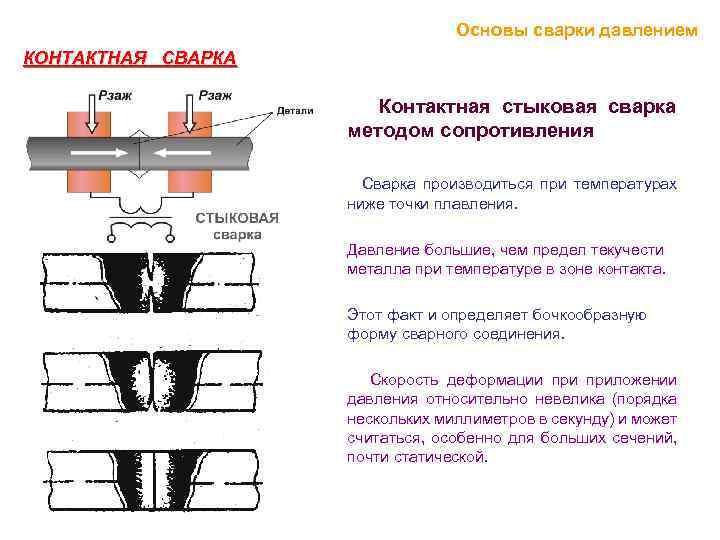

Технологические способы при сварке достаточно схожи, единственное, они могут различаться в зависимости от крепления патрубка.

Также не стоит забывать, что сложность работы зависит от изначально намеченного чертежа, а также чтобы крепление соответствовало правилам монтажа фланцевых соединений.

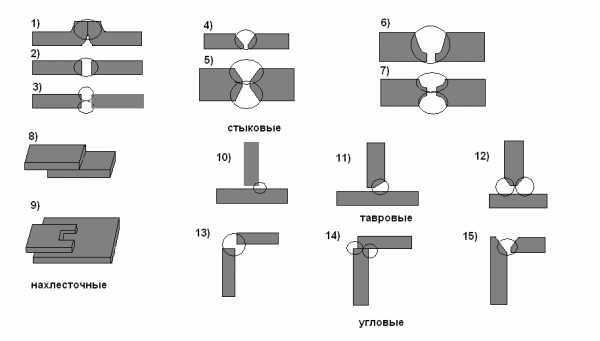

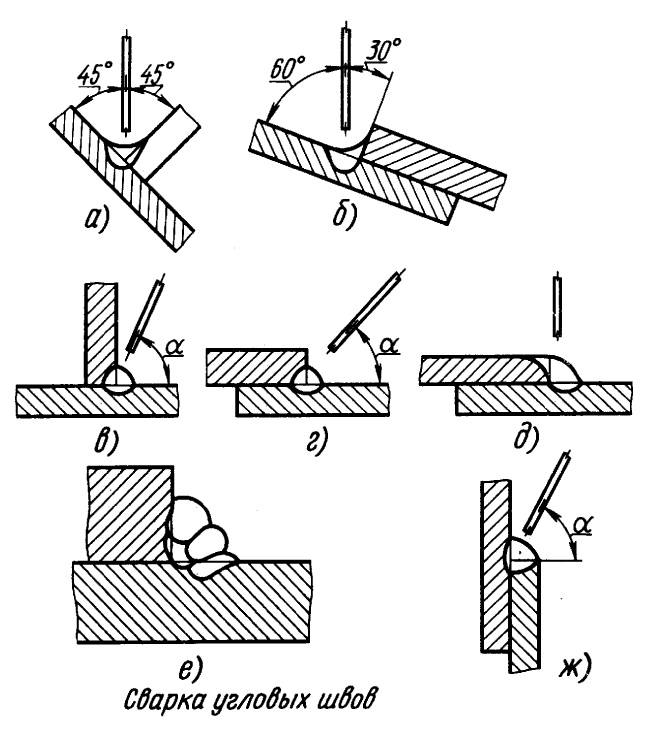

Имейте в виду, что зачастую после работы над фланцевым соединением оставляют небольшой зазор. В случае, когда в люфте нет необходимости, применяется метод сварки, именуемой «сварка в лодочку». Также используют метод сварки под названием «угловая сварка». Этот метод находит применение при сварке в местах люфта в 4-5 мм.

Приварка фланца к трубе происходит с каждой из сторон. Вначале снаружи, после, для более плотного шва — изнутри. Такой метод сварки чаще всего используют для плоских фланцевых деталей.

Также используется метод по сварке одной стороны — внешней. Но он применим в основном для воротникового фланца, когда необходимо приварить фланец встык.

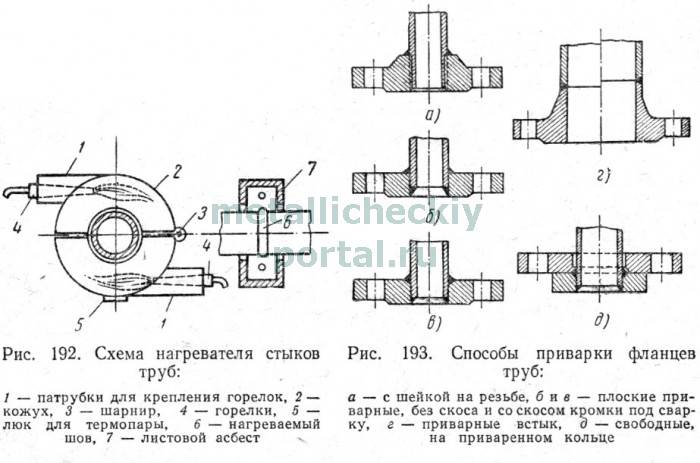

Оборудование для сварки кольцевых швов

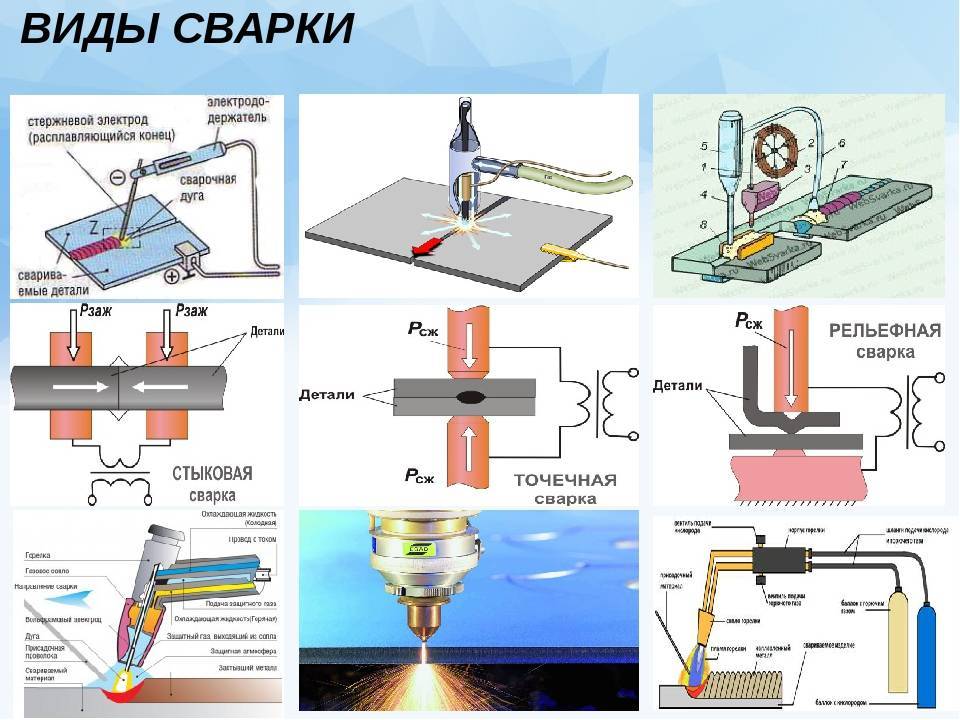

Для того чтобы повысить качество сварки и снизить количество брака, а также исключить человеческий фактор, были созданы установки для сварки кольцевых швов. Типовая конструкция любой установки включает в себя:

- Механизм, вращающий горелку относительно деталей, которые предполагается соединить.

- Вращатель с задней бабкой.

- Прижимная бабка, с помощью которой деталь и держится в установке.

- Источник питания с горелкой.

- Пульт управления.

- Защита от брызг и излучения.

- Таймер.

- Автоотключение, включенное в систему автоматики. В нее иногда включают функции центровки свариваемых деталей, зачистки швов и т. д.

- Рама.

- Несколько роликовых опор.

- Система наблюдения за качеством сварки.

Конечные комплектация и технические характеристики будут зависеть от того, какие конкретно задачи будет выполнять установка. К примеру, если производства большие, то установки могут иметь сразу несколько рабочих станций, чтобы сократить время обработки изделий.

Например, есть свои установки для сварки газовых баллонов, расширительных баков, ресиверов, пищевых емкостей, карданных валов, водонагревателей и т. д. Поэтому чаще всего такие сварочные аппараты используют в области приборостроения, пищевой промышленности, резервуаростроении, а также при строительстве, к примеру, электростанций.

GardenWeb

Категория: Сварочные работы

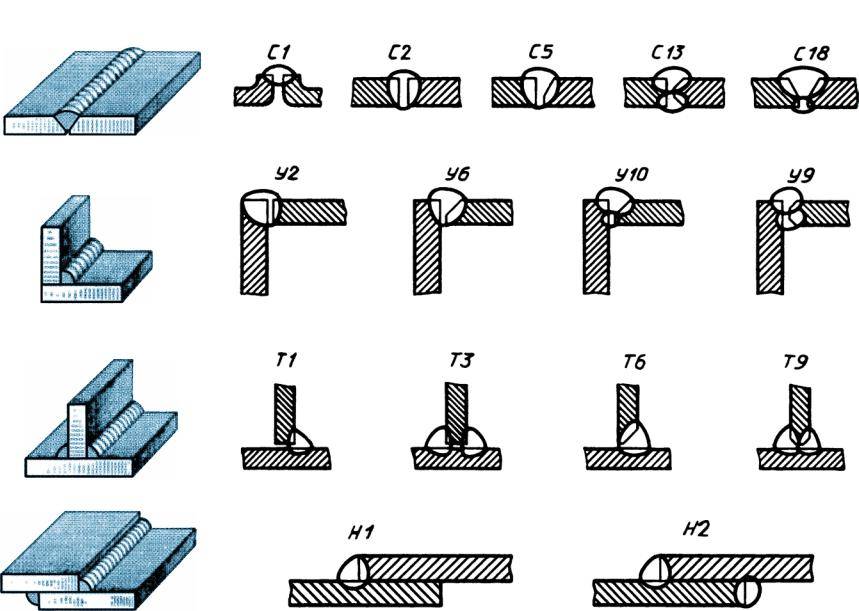

Плоские фланцы приваривают к трубам сваркой двух видов. При давлении в трубопроводе до 10 кгс/см2 фланцы приваривают без образования скоса на фланце (рис. 1, а). При давлении в трубопроводе до 25 кгс/см2 фланцы приваривают с образованием скоса на фланце, как показано на рис. 1, б.

Рис. 1. Виды приварки фланцев к трубам: а — при давлении в трубопроводе до 10 кгс/см2, б — при давлении в трубопроводе 16 и 25 кгс/см

Высота шва принимается от 5 до 10 мм, в зависимости от диаметра трубы, а расстояние от торца трубы до края фланца — на 1 мм больше.

Приваривать фланцы к патрубкам рекомендуется в приспособлении (рис. 2), предложенном инж. С. Н. Лисициным и А. Д. Бон-даренко. Приспособление состоит из нижнего неподвижного фланца 1 и верхнего 2, поворачивающегося на шарикоподшипнике.

Патрубок с прихваченным фланцем устанавливают на приспособлении, и сварщик начинает сварку. При образовании кратера он плотно опирает электрод чехольчиком обмазки в стык свариваемых деталей, держа электрод с наклоном 40—45° к горизонтальной плоскости и плавно поворачивая верхний фланец левой рукой по мере плавления электрода. Электрод остается неподвижным, а шов обрадуется при поворачивании свариваемых деталей. Сварка производится непрерывно, без обрыва дуги. Таким же способом сваривают внутренний шов.

Рис. 2. Приспособление для приварки фланцев: а — приварка наружного шва, б — приварка внутреннего шва; 1 — патрубок С нижним неподвижным фланцем, 2 — верхний вращающийся на шарикоподшипнике фланец

Сварочные работы — Приварка фланцев

gardenweb.ru

Фланцевые кондукторы

Для удобства установки и приварки фланцевых соединений используют специальное устройство, которое называется кондуктором. Кондуктор позволяет собирать соединения в точном соответствии с техническими условиями, указанными в чертеже.

В кондукторе для установки фланца предусмотрены универсальные приспособления, устанавливаемые на тумбах 1 и 4. Тумбу 1 перемещают по длине кондуктора в зависимости от длины собираемого изделия и крепят к раме 5 кондуктора.

Тумба 4 осуществляет возвратно-поступательное движение от цилиндра и перенастраиваемый упор для правильной настройки на полную длину собираемого элемента. Обе тумбы укомплектованы пневмоприжимами, которые прижимают фланцы к фиксаторам во время сборки. В промежутке между тумбами размещены призмы 3, регулируемые по высоте, которые служат опорами для собираемого пояса.

Сборка происходит в таком порядке: выставляют кондуктор по длине, а фиксаторы двух фланцев — на определенный радиус размещения отверстий. На стеллажах на сборочный пояс надевают фланцы. При помощи крана пояс с фланцами размещают на призмах кондуктора. После установки сборочного пояса на призмы 3 тумбу 4 перемещают до упора точной настройки.

Пояс устанавливают на одинаковом расстоянии от фиксаторов. Диски перемещают к фиксаторам и фиксируют точеными пробками (при несоответствии диаметров отверстий в фланце и фиксаторе используют переходные пробки). Затем подключают пневмоприжимы — фланец плотно прижимается к фиксатору и проводят прихватку диска к поясу. После прихватки пояс с фланцами освобождают от пневмо-прижимов и пробок; подвижную тумбу отводят назад и пояс вытаскивают портальным краном из кондуктора.

Геометрические размеры и вес фланцев

Очень важные параметры, как на этапе конструирования аппаратов, емкостей и т.д., так и на этапе эксплуатации и ремонта, в том числе и закупок, ведь нужно знать какую деталь купить

Поэтому очень важно знать какие присоединительные и габаритные размеры. имеются у тех или иных фланцев

Размеров очень много но основной это Ду условный проход. На нем и основан выбор фланца при покупке, так и при конструировании. Давайте немного подробней

имеются у тех или иных фланцев. Размеров очень много но основной это Ду условный проход. На нем и основан выбор фланца при покупке, так и при конструировании. Давайте немного подробней.

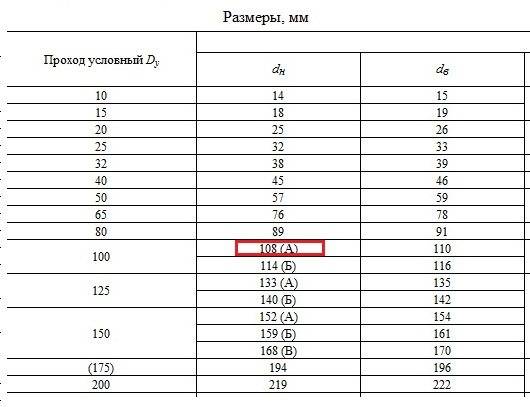

Условный проход фланцев

Допустим имеются две трубы которые стыкуются между собой или патрубок на теплообменнике или какой-либо емкости. У труб и у патрубка есть наружный диаметр и иногда полагают, что он должен соответствовать в обозначении внутреннему диаметру фланца, но это не так. Например ду100 соответствует наружный диаметр трубы 108 мм или 114 мм, кстати по статистике яндекса чаше всего ищут фланец ду 100, а при ду 125 диаметр трубы 133 или 140 мм, для ду 150 выбирают трубу с диаметром 152, 159 или 168 мм в зависимости от исполнения и от буквы А, Б, В указанной в таблице ГОСТа. Когда делается заказ рядом с обозначением фланца обязательно указывается буква, если ее нет, то считается, что выбрана буква А.

Такая зависимость есть у плоских и фланцев с приварным кольцом, у воротниковых — встык такого нет. Если зайдет в ГОСТ-ы все подробно увидите.

Условный проход фланцев является основополагающим параметром от которого зависят все основные геометрические размеры. Т.е. зная величину условного прохода фланцев

все остальные присваиваются автоматически, кроме одного ньюанса под названием ряд.

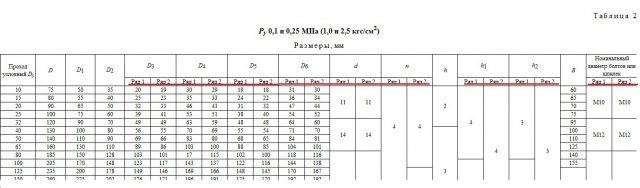

Ряды фланцев

Их всего два 1-й и 2-й, но они влияют на габаритные размеры. В зависимости какой ряд фланцев 1 или два

зависят такие размеры, как:

- диаметры D3, D4, D5, D6.

- d — диаметр отверстий под шпильки или болты.

- n — количество этих крепежных отверстий.

- h1 — высота выступа и глубина шипа.

- h2 — глубина паза.

- h3 — глубина паза овального сечения.

- номинальный диаметров болтов или шпилек.

Ряды фланцев

Все другие присоединительные или габаритные размеры зависят только от условного прохода. Фланцы должны в соответствии с гост изготавливаться по предпочтительному ряду 2 если не указан 1.

Все размеры на чертежах и в таблицах в зависимости от условного прохода и ряда можно посмотреть в ГОСТ-ах.

Вес или масса фланцев

Еще одна важная величина, это масса фланцев

, скорее с практической точки зрения, например для определения веса всей партии, если есть другие варианты прошу поставить ваши комментарии в конце этого материала, буду очень благодарен. Эту величину так же можно найти в таблицах нужного ГОСТа.

Вот мы и познакомились с основными с моей точки зрения геометрическими и условными размерами и величинами фланцев. А все остальные можно найти и посмотреть в гост, их уже определяли различными прочностными расчетами сопромата. С размерами понятно, но так как фланец стальной и произведен из какого-то металла, которых марок очень много, соответственно встанет вопрос: «А из какого металла или марки стали делают фланцы и как выбрать нужный при необходимости, или как выбрать марку стали, чугуна и сплава фланцев»?

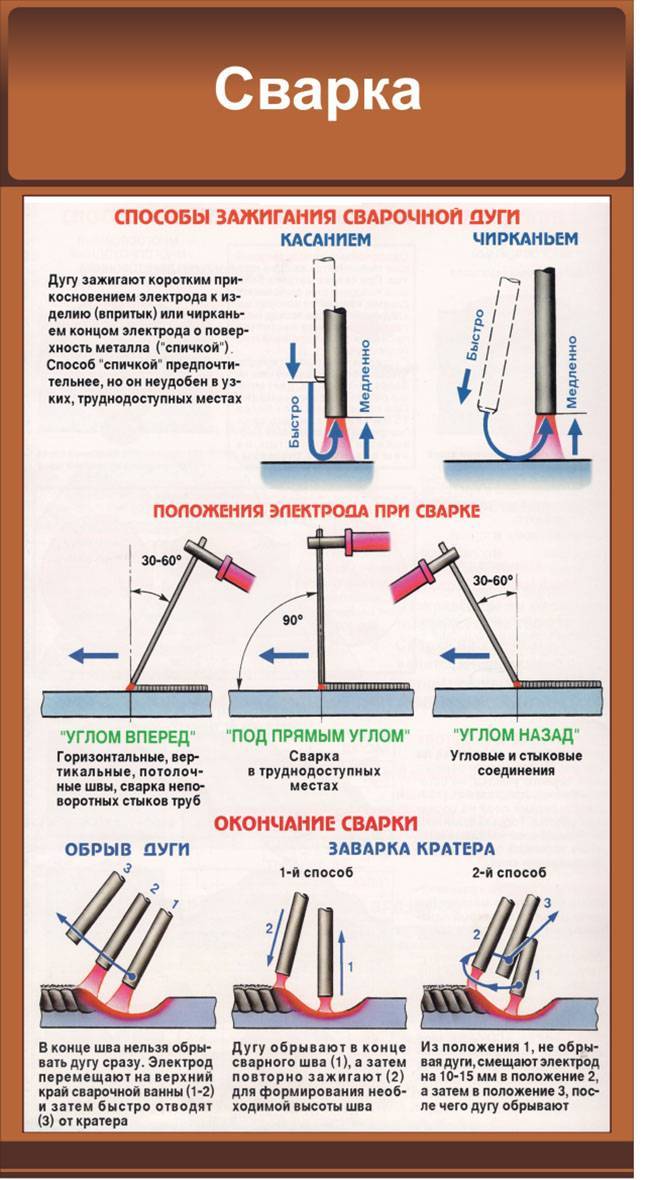

Этапы сварочных работ

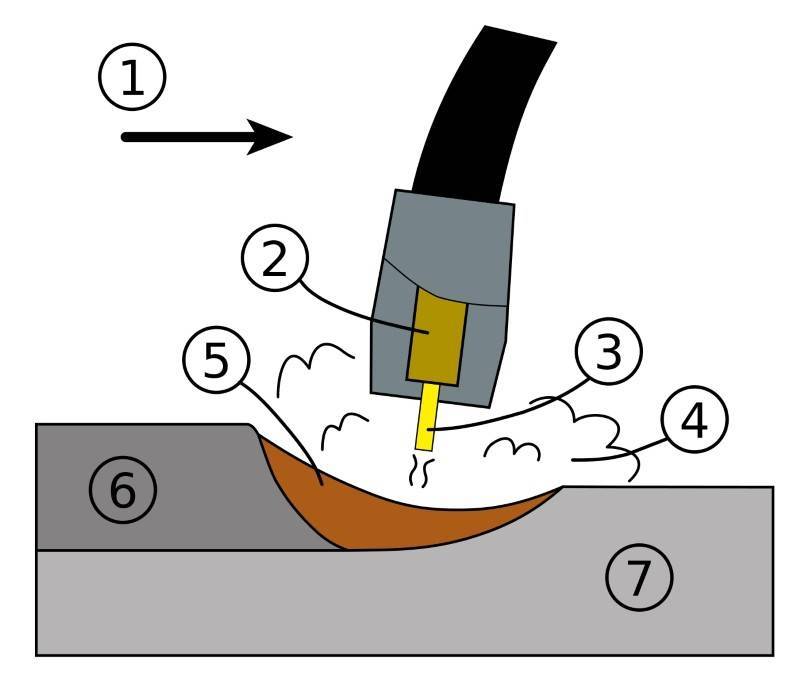

Методы проведения сварочных работ, используемое оборудование и материалы могут отличаться, но последовательность процесса одинаковая:

- Подготовка свариваемых участков – зачистка металла по краям до блестящего состояния.

- Обработка кромки – срез фаски под углом 30°.

- Сближение двух соединяемых концов, фиксация их в неподвижном состоянии. Для этого в зазор между свариваемыми поверхностями может помещаться проволока диаметром 2 мм.

- Прихватка стыка в трех местах, обеспечивающая неподвижность конструкции при сварке.

- Проведение сварочных работ – расплавление металла электрода и свариваемых краев, заполнение им шва с последующей кристаллизацией для образования неразъемного соединения двух элементов.

- Зачистка шва, удаление электродного шлака.

В результате правильно проведенной обработки фланцевый элемент приваривается к трубе без перекосов, шов будет плотным, впоследствии выдержит повышенное давление в системе.

Как выполняется соединение?

Важнейшим моментом монтажа является затяжка фланцевого соединения

Важно добиться максимальной герметизации стыка

Подготовительный этап

Прежде всего, нужно осмотреть соединяемые поверхности фланцев, на них не должно быть заметно дефектов в виде выбоин и царапин. Должны отсутствовать следы коррозии.

Рекомендуется предварительно «прогнать» гайки по резьбе болта, чтобы убедиться, что на резьбе нет дефектов. Далее нужно установить новую прокладку, убедившись в том, что она стоит правильно.

При разборке и последующей сборке устанавливать старую прокладку не рекомендуется. В крайнем случае, допустимо установить 2-3 прокладки, бывших в употреблении, при условии, что они не имеют явных повреждений.

Как проводится затяжка?

Для обеспечения равномерной затяжки нужно закручивать болты в определенной последовательности. Рекомендуется выполнять работу так:

- слегка накручивается первый болт (любой);

- вторым затягивают (тоже слегка) болт, расположенный напротив первого;

- третий болт, который следует слегка затянуть, расположен под углом около 90 градусов по отношению к первому и второму;

- четвертый болт, с которым нужно работать, находится напротив третьего.

Таким образом, если используется фланец с четырьмя отверстиями, то затяжка болтов ведется по принципу «крест-накрест». Если используется деталь с шестью отверстиями, то первые четыре болта затягиваются так же, затем, работают с пятым болтом, расположенным между первым и третьим, а последним подтягивают болт, находящийся между вторым и четвертым.

Завершив этот этап, начинают постепенно подтягивать болты в той же последовательности. Чтобы обеспечить герметичное соединение, болты должны быть затянуты с определённым усилием.

Если перестараться, то можно сорвать резьбу, а если затяжка будет неравномерной, то добиться герметичности не получится. Чтобы обеспечить равномерное усилие при затяжке, используют специальные приспособления:

- динамометрический ключ – ручной или гидравлический;

- пневматический гайковерт;

- натяжной механизм с гидроприводом.

После запуска трубопровода в течение первых суток эксплуатации возможно ослабление затяжки в пределах 10%. Поэтому на вторые сутки после запуска системы необходимо дополнительно подтянуть соединения.

Итак, для создания разборного соединения трубопровода могут быть использованы фланцы. Несмотря на относительную простоту выполнения фланцевых соединений, монтажные работы должны выполнять только специалисты. Особенно в том случае, если соединения выполняются на трубопроводах для транспортировки опасных сред (к примеру, бытового газа). Выполнение работ на трубопроводах, работающих под давлением, выполнение фланцевых соединений осуществляется под контролем инженеров.

Качество сварных соединений

Важно не только знать, как правильно приварить фланец к трубе, но и суметь проверить герметичность полученного соединения. Качество сварных стыков контролируют с помощью:

- ультразвукового метода. Технология позволяет проверить рубец на трещины, наличие наплывов, шлаковых включений;

- радиографического метода неразрушающего контроля.

Стандартный внешний осмотр также позволяет оценить качество шва. Проверяющие должны удостовериться, что отсутствуют видимые дефекты: прожоги, большие кратеры, трещины, поры и др.

Условия поставки

Цена, наличие товара, условия и гарантии

Мы работаем как с юридическими, так и с физическими лицами. Готовы поставить изделия на заказ.

У нас действует накопительная система скидок для постоянных клиентов.

Условия оплаты

Заказ вы можете оплатить 3 способами: наличными, безналичным расчетом, банковской картой.

Отсрочку платежа до 1 месяца предоставляем постоянным и хорошо зарекомендовавшим себя клиентам.

Доставка

При любом виде расчета отгружаем товар на следующий день после поступления оплаты.

Приемка и разгрузка товара

Вы должны обеспечить беспрепятственный подъезд нашего транспорта к разгрузочной площадке.

При разгрузке вы получаете пакет документов: накладная, счет-фактура и сертификат качества (по запросу).

- Продукция

- Отводы

- Тройники

- Переходы

- Обечайка

- Фланцы

- Заглушки

- Днища

- Свайнаяпродукция

- Трубный металлопрокат

- Задвижки

- Затворы

- Вентили

- Краны

- Крепеж

- Фильтры

- Газовое оборудование

- Электроприводы

- Грязевики и фильтры подогреватели

- Компенсаторы

2009-2021, Все права защищены. ООО ПКФ «АрмаПром»

GardenWeb

Категория: Сварочные работы

Плоские фланцы приваривают к трубам сваркой двух видов. При давлении в трубопроводе до 10 кгс/см2 фланцы приваривают без образования скоса на фланце (рис. 1, а). При давлении в трубопроводе до 25 кгс/см2 фланцы приваривают с образованием скоса на фланце, как показано на рис. 1, б.

Рис. 1. Виды приварки фланцев к трубам: а — при давлении в трубопроводе до 10 кгс/см2, б — при давлении в трубопроводе 16 и 25 кгс/см

Высота шва принимается от 5 до 10 мм, в зависимости от диаметра трубы, а расстояние от торца трубы до края фланца — на 1 мм больше.

Приваривать фланцы к патрубкам рекомендуется в приспособлении (рис. 2), предложенном инж. С. Н. Лисициным и А. Д. Бон-даренко. Приспособление состоит из нижнего неподвижного фланца 1 и верхнего 2, поворачивающегося на шарикоподшипнике.

Патрубок с прихваченным фланцем устанавливают на приспособлении, и сварщик начинает сварку. При образовании кратера он плотно опирает электрод чехольчиком обмазки в стык свариваемых деталей, держа электрод с наклоном 40—45° к горизонтальной плоскости и плавно поворачивая верхний фланец левой рукой по мере плавления электрода. Электрод остается неподвижным, а шов обрадуется при поворачивании свариваемых деталей. Сварка производится непрерывно, без обрыва дуги. Таким же способом сваривают внутренний шов.

Рис. 2. Приспособление для приварки фланцев: а — приварка наружного шва, б — приварка внутреннего шва; 1 — патрубок С нижним неподвижным фланцем, 2 — верхний вращающийся на шарикоподшипнике фланец

Сварочные работы — Приварка фланцев

gardenweb.ru

Для чего предназначен фланец?

В основном фланцы предназначаются для формирования быстросъемных фланцевых соединений на трубах. В отличии от сварки такая конструкция обеспечивает возможность быстрого соединения или съема отдельных частей трубопровода, например, для проверки состоянии трубы на отдельных участках, установки кранов, датчиков, для возможности слива воды или для присоединения оборудования (тот же теплообменник). Фланцы навариваются на окончания труб и соединяют между собой болтами, шпильками в комплекте с ответным фланцем. Между ними обязательно ставятся прокладки из резины или других материалов.

Фланцы используются в разных отраслях промышленности и коммунального хозяйства для герметичного подключения определенного участка трубопровода к различным технологическим аппаратам и устройствам с целью подвода и отвода сред, а также для стыковки между собой отдельных участков трубы.

Классификация. Типы фланцев

Фланцы в разных странах изготавливаются по стандартам, соответствующим конкретным нормам, принятым в этих странах. Это может быть ГОСТ (для Украины ДСТУ ISO 7005-2:2005 (ІSO 7005-2:1988, ІDT). Металеві фланці.)), DIN или ТУ. По форме выделяются круглые, квадратные. Можно выявить два существенных группы фланцев:

- для арматуры

- для сосудов и аппаратов.

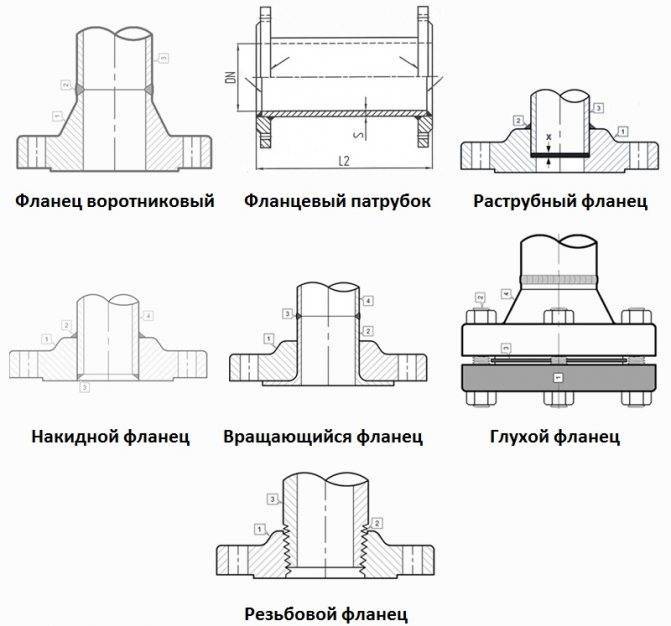

Выделяются следующие наиболее часто применяемые виды фланцев:

Приварной фланец воротниковый, накидной, раструбный, свободно вращающийся, резьбовой, глухой фланец. Пройдемся кратко по каждому из них.

Воротниковый фланец

Имеют характерную приварную горловину в виде конического концентратора, плавно переходящего к трубной стенке. Она обеспечивает распределение давления подаваемых веществ через конусную ступицу. Используется для трубопроводов с высоким давлением или высокими/низкими температурами. Воротниковый фланец необходимо приваривать V-образным или сплошным швом.

Фланцевый патрубок Чаще всего применяется для второстепенных задач как подложка фланца для недорогой отбортовки.

Раструбный фланец

Предназначены для малогабаритных труб с большим давлением. Их срок службы в два больше чем у проваренных накидных фланцев. К недостаткам относится возможность разрывов, подверженность коррозии.

Сварка раструбных фланцев производится только с внешней стороны угловым швом встык, при этом необходимо чтобы остался небольшой люфт примерно в 1,6 мм чтобы компенсировать эффект теплового расширения (на картинке обозначено «Х»).

Накидной фланец

Требуют ровных краев трубы при соединении. Их срок службы в два-три раза меньше чем у воротниковых фланцев. из-за Сварка накидных фланцев производится с внешней и внутренней стороны угловыми сварными швами. Чтобы не повредить во время сварки поверхность фланца необходимо чтобы был зазор в 3 мм между концом трубы и внутренней кромкой фланца.

Вращающийся фланец

Свободно вращается на трубе, не привариваются. Вращающийся фланец при необходимости можно легко снять и заменить. Могут крепиться противоположными болтовыми соединениями.

Глухой фланец

Являет собой диск плоской формы с отверстиями для шпилек, болтов. Предназначены для перекрытия концевых отверстий труб, трубопроводов. В сочетании с другими фланцами, соединение такого типа является разборным. Не сваривается.

Резьбовой фланец

Приваривается редко, используется для трубопроводной арматуры, а также труб небольшого диаметра с толщиной стенки, достаточной для нарезки резьбы. В редких случаях может быть сделан уплотняющий сварной шов.

Способы крепления

Есть две методики приварки диска:

- приварка встык. По данной технологии обычно устанавливают воротниковые фланцы. Сварочный рубец образуется по всему кругу проката в одном месте. Шов создают с внешней стороны;

- приварка надетого кольца на трубу по двум сторонам: внутренней и внешней. Фланец надевают на трубу примерно на половину его толщины. Сначала выполняют приварку снаружи, потом, для создания более плотного шва, изнутри.

Работа по установке элементов в трубопроводные сети требует опыта: новичкам сварку не доверяют. Ошибка может привести к разрушающим последствиям: разгерметизации основного сборочного узла, разрыву магистрали под высоким давлением.

Приварка фланца к трубе

До сварочных работ проводится подготовка кромок. Места швов зачищают до блеска

При самостоятельной сборке узлов учета или врезке запорной арматуры важно учитывать толщину уплотняющей прокладки, диск устанавливают с учетом толщины резины. Головки болтов на фланцах располагаются только с одной стороны. Концы выступают минимум на 3 витка резьбы

Зеркало диска всегда располагается выше шва и кромки, край проката не должен выходить за плоскость диска. Приваривать фланец к трубе ровно помогают прихватки соединения, когда диск обездвижен, можно приступать к швам

Концы выступают минимум на 3 витка резьбы. Зеркало диска всегда располагается выше шва и кромки, край проката не должен выходить за плоскость диска. Приваривать фланец к трубе ровно помогают прихватки соединения, когда диск обездвижен, можно приступать к швам.

При давлении до 10 МПа производится приварка без скоса, при высоком, до 25 МПа – со скосами.

Для приварки фланцев к стальным трубопроводам применяют вращатели. Они придают узлу мобильность, улучшают доступ к рабочей зоне, облегчают процесс сварки. В процессе сварки электрод остается неподвижным, узел постепенно проворачивается вокруг оси. На вращателе производят финишную зачистку швов, грунтовку и покраску фланцевого узла.

Важные моменты сборки фланцевого соединения:

- необходимо крепить диск перпендикулярно к трубопроводу, для проверки используется контрольный треугольник и щуп, допустимое отклонение 2% от наружного диаметра;

- оси болтовых отверстий на двух дисках должны совпадать, соосность проверяется уровнем и отвесом. Допустимые отклонения: а) 1 мм для отверстий диаметром от 18 до 25 мм; б) 2 мм для диаметров до 41 мм.

Допустимое отклонение диска — 2% от наружного диаметра

Допустимое отклонение диска — 2% от наружного диаметра

Техника «лодочка» применяется для соединений без люфта, кромки провариваются на большую глубину. Если зазор в пределах 1,5 мм, приварка производится поперечными колебательными движениями, электрод держат под углом 30° к поверхности трубы. Люфт 4–5 мм оформляется угловым швом большими стежками (катетами). При большом зазоре допускается две проходки.

Ширину и высоту валика определяют по размеру проката. На внешней стороне трубы делают толстый наплавочный валик, на внутренней – минимальный, чтобы он не изменял сечение потока.

Приварка стального плоского диска производится сначала с внешней, затем с внутренней стороны проката. Зачистка соединений производится слева направо.

Конструктивные.

Основой этой группы характеристик является конструкция фланца. На территории Российской Федерации и стран СНГ наибольшее распространение получили три фланцевых стандарта:

- ГОСТ 12820-80 — фланец стальной плоский приварной.

- ГОСТ 12821-80 — фланец стальной приварной встык.

- ГОСТ 12822-80 — фланец стальной свободный на приварном кольце.

Фланцы по трем наиболее распространенным стандартам, упомянутые выше, предназначены для соединения трубопроводной арматуры и оборудования. В силу конструктивных особенностей условия монтажа этих фланцев различаются.

- Фланец стальной плоский приварной. При монтаже фланец «надевается» на трубу и приваривается двумя сварными швами по окружности трубы.

- Фланец стальной приварной встык. Монтаж такого фланца по сравнению с плоским приварным фланцем предусматривает только один соединительный сварной шов (при этом необходимо соединить встык торец трубы и «воротник» фланца), что упрощает работу и сокращает временные затраты.

- Стальной свободный фланец на приварном кольце Кроме того, положительным является то, что при подборе свободных фланцев под трубу из нержавеющей стали, в целях экономии, допускается использование кольца из нержавеющей стали, а фланца — из углеродистой (табл. 1).

состоит из двух частей — фланца и кольца. При этом, естественно, фланец и кольцо должны быть одного условного диаметра и давления. Такие фланцы отличаются по сравнению с вышеперечисленными удобством монтажа, т. к. к трубе приваривается только кольцо, а сам фланец остается свободным, что обеспечивает легкую стыковку болтовых отверстий свободного фланца с болтовыми отверстиями фланца арматуры или оборудования без поворота трубы. Они часто используются при монтаже трубопроводной арматуры и оборудования в труднодоступном месте или при частом ремонте (проверке) фланцевых соединений (например, в химической промышленности).

| Тип фланца | Параметры среды | Марка материала | |

| Давление условное Ру, кг/см2 | Температура К (°С) | Фланец | |

| Стальной плоский приварной ГОСТ 12820-80 | от 1 до 25 | от -30 до 300 | Ст3сп не ниже 2-й категории по ГОСТ 535-88 |

| от -70 до 300 | 09Г2С по ГОСТ 19281-89, 10Г2 по ГОСТ 4543-71 | ||

| от -30 до 300 | Стали 20, 25 по ГОСТ 1050-88 | ||

| от -40 до 300 | 15ХМ по ГОСТ 4543-71 | ||

| от -40 до 300 | 12Х18H9Т по ГОСТ 7769-82 | ||

| Стальной приварной встык ГОСТ 12821-80 | от1 до 25 | от -30 до 300 | Ст3сп не ниже 2-й категории по ГОСТ 535-88 |

| от 1 до 100 | от -40 до 425 | Стали 20, 25 по ГОСТ 1050-88 | |

| от 1 до 200 | от -30 до 450 | ||

| от -40 до 450 | 15ХМ по ГОСТ 4543-71 | ||

| от -40 до 300 | 5Х18Н12С4ТЮ (типа) ГОСТ 5632-72 | ||

| от -70 до 300 | |||

| от -70 до 350 | 09Г2С по ГОСТГ2 по ГОСТ 4543-71 | ||

| от -40 до 400 | 06ХН28МДТ (типа ЭИ-945) по гОСТ 5632-72 | ||

| от -70 до 400 | |||

| от -40 до 450 | 12Х18Р9Т 10Х17Н13М3Т (типа ЭИ-432) по ГОСТ 5632-72 | ||

| от -40 до 510 | 15Х5М по ГОСТ 5632-72 | ||

| от -80 до 600 | 12Х18Н9Т по ГОСТ 5632-72 | ||

| от -253 до 600 | 10Х17Н13М3Т (типа ЭИ-432) по ГОСТ 5632-72 | ||

| Стальной свободный на приварном кольце ГОСТ 12822-80 | от 1 до 25 | от -30 до 300 | Ст3сп не ниже 2-й категории по ГОСТ 535-88 |

- Помимо этих трех стандартов следует особо выделить фланцы, изготавливаемые по чертежам заказчика (нестандартные фланцы). В отличие от первых трех вышеупомянутых фланцев данная конструкция не является постоянной и может изменяться в зависимости от ожиданий и требований клиента. Такие фланцы являются индивидуальными и служат для удовлетворения любых потребностей заказчика.

- Фланцы, изготовленные по зарубежным стандартам, отличаются от российских конструктивно. Среди импортных, наибольшее распространение в России получили фланцы, выполненные по немецким стандартам DIN (стандарт принят по всей Европе) и американским ANSI.

| Отличительные характеристики фланцев | |

| Конструктивные | Технологические |

| Диаметр условного прохода Ду | |

| Условное давление Ру | |

| Исполнение с 1 по 9 | |

| Ряд 1 или 2 | |

| Круглый (квадратный) | |

| Материал | Ст. 20 |

| Ст. 09Г2С | |

| Ст. 15X5M | |

| Ст. 08Х18Н10Т (12Х18Н10Т) | |

| Другие | |

| Конструкция | Фланцы стальные плоские приварные ГОСТ 12820-80 |

| Фланцы стальные приварные встык ГОСТ 12821-80 | |

| Стальной свободный на приварном кольце ГОСТ 12822-80 | |

| Зарубежный стандарт | |

| Нестандартные | |

| Фланцы по другим российским стандартам |

К фланцам по другим российским стандартам относятся такие как: фланцы стальные резьбовые, фланцы сосудов и аппаратов, фланцы изолирующие для подводных трубопроводов. Они отличаются от вышеупомянутых по конструкции и областям применения.

Также к конструктивным особенностям относятся (на примере трех наиболее распространенных ГОСТов):

- Условный проход. Обозначается как Ду и измеряется в мм.

- Условное давление. Обозначается как Ру и измеряется в кгс/см2.

- Исполнение с 1 по 9. Определяет вид поверхности под прокладку.

- Материал (представлен российскими марками стали).

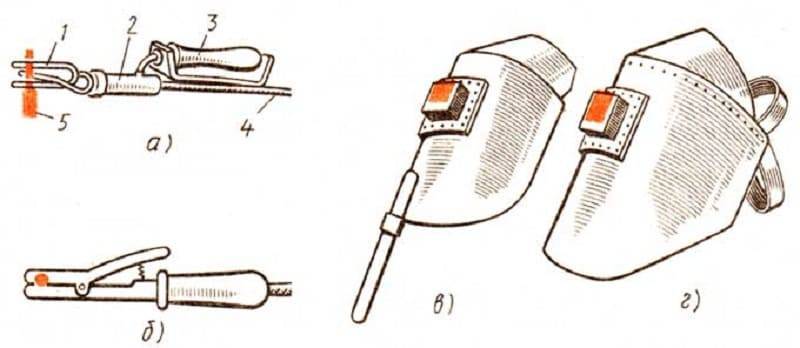

Основы безопасности при работе

Ручная дуговая сварка является источником повышенной опасности. Основные факторы, вредящие здоровью сварщика и лиц, работающих рядом с ним, следующие:

- Высокая температура дуги и рабочей зоны, могущая вызвать ожоги.

- Разбрызгивание раскаленного металла и разлет частиц шлака при зачистке.

- Мощное ультрафиолетовое излучение, приводящее к заболеваниям кожи и глаз вплоть до слепоты.

- Высокое напряжение питающей сети.

- Вредные сварочные газы и пары металла, вдыхание которых приводит к отравлению и заболеваниям органов дыхания.

- Пожароопасность.

Электрододержатели и защитные приспособления

Исходя из этого, следует соблюдать следующие требования по безопасности

- Использовать индивидуальные средства защиты: маску со светофильтром, респиратор, краги сварщика и невоспламеняющуюся спецодежду и обувь.

- Обеспечить качественную вытяжную вентиляцию.

- Перед началом работы осмотреть оборудование на предмет отсутствия механических повреждений и нарушения изоляции.

- Надежно закрепить свариваемые заготовки инвентарными крепежными приспособлениями или специальной оснасткой.

- Не загромождать рабочую зону, следить за положением кабелей и шлангов.

- После окончания сварных работ выключить оборудование.

Выполнение этих требований позволит сохранить здоровье и сберечь материальные ценности.

Методы крепления

Обычно зазор оставляют, однако если он не требуется, можно приваривать техникой лодочка. Когда люфт нужен — варят угловыми швами.

Таким образом, выделяют 2 метода приварки:

- шов с одной стороны по трубе — встык. Подходит для воротникового типа изделия;

- по двум сторонам стенки трубы. Сразу фланец фиксируют с лицевой стороны, а после этого с внутренней. Варить с внутренней стороны необходимо для уплотнения шва. Этим методом фиксируют плоские фланцы.

Провести такие работы достаточно сложно. При сварке используют несколько типов швов — вертикальные, потолочные, горизонтальные. Проводить такие работы должен высококвалифицированный сварщик.