Содержание таблицы швов сварных соединений

Таблица сварных швов содержит описание групп сварных швов и требований к этим группам. Принцип группировки сварных швов описан в п. 2.8 ГОСТ 2.312-72. Группы сварных швов нумеруются в соответствии с п. 2.8 ГОСТ 2.312-72.

При наличии на чертеже таблицы сварных швов, обозначения групп сварных соединений и требования к группам указывают в таблице. В соответствии с п. 3.6 ГОСТ 2.312-72, не допускается нанесение обозначений у изображений сварных швов, если они указаны в таблице. При наличии на чертеже таблицы швов сварных соединений, у изображений сварных швов наносят линии-выноски с номерами групп сварных швов.

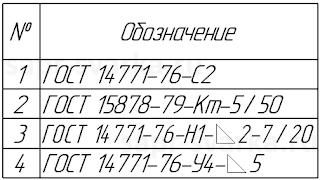

Если все сварные швы чертежа имеют один стандарт, то в таблице сварных швов обозначение стандарта не указывается (рисунок 3). Обозначение стандарта указывают в технических требованиях чертежа (п. 3.1 ГОСТ 2.312-72 ).

| Рисунок 3 |

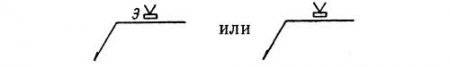

Обозначения групп сварных швов указывают в столбце обозначений таблицы сварных швов. Обозначение стандарта может быть включено в обозначение группы сварных швов. В этом случае колонка с обозначениями стандартов должна отсутствовать в таблице сварных швов (рисунок 4).

|

| Рисунок 4 |

ГОСТ 2.312-72 и другие комментарии к стандарту:

- ГОСТ 2.312-72 ЕСКД. Условные изображения и обозначения швов сварных соединений

- Комментарии к ГОСТ 2.312-72. Условное обозначение линии шва сварного соединения

- Комментарии к ГОСТ 2.312-72. Условное обозначение обработки шва сварного соединения

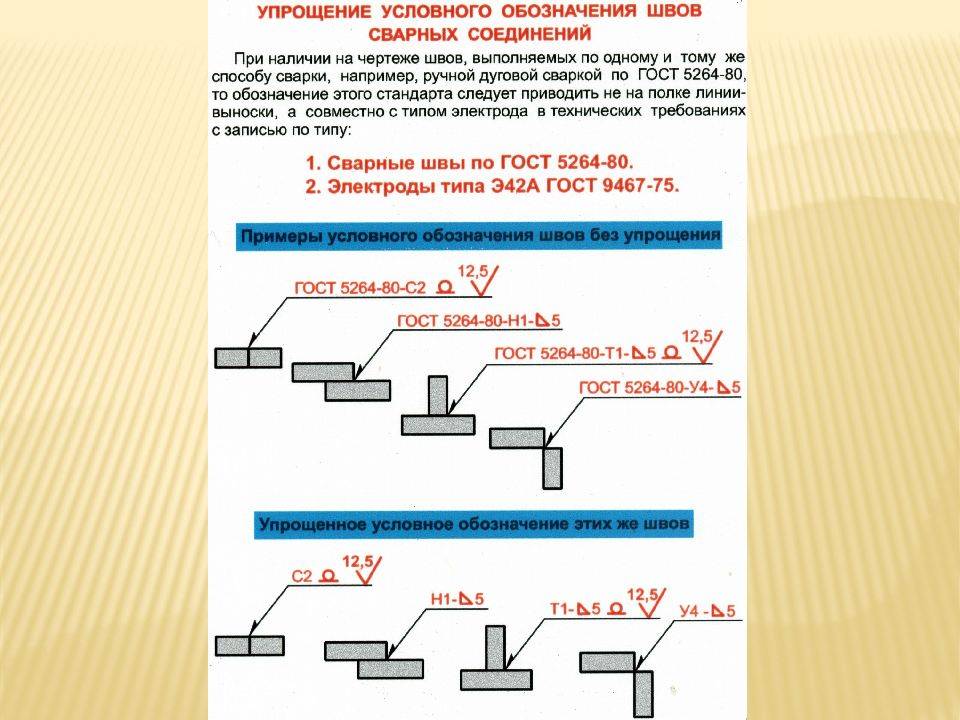

- Комментарии к ГОСТ 2.312-72. Упрощение обозначений швов сварных соединений

- Комментарии к ГОСТ 2.312-72. Условное обозначение прерывистости шва сварного соединения

- Комментарии к ГОСТ 2.312-72. Технические требования к сварным швам на чертеже

Расшифровка швов

Во время ручной дуговой сварки и металлической сварки в газовой среде ГОСТ вычленяет разные швы и расшифровки к ним. Виды соединений при сваривании помечаются знаками ради гораздо практичной заметки и сбережения бумаги.

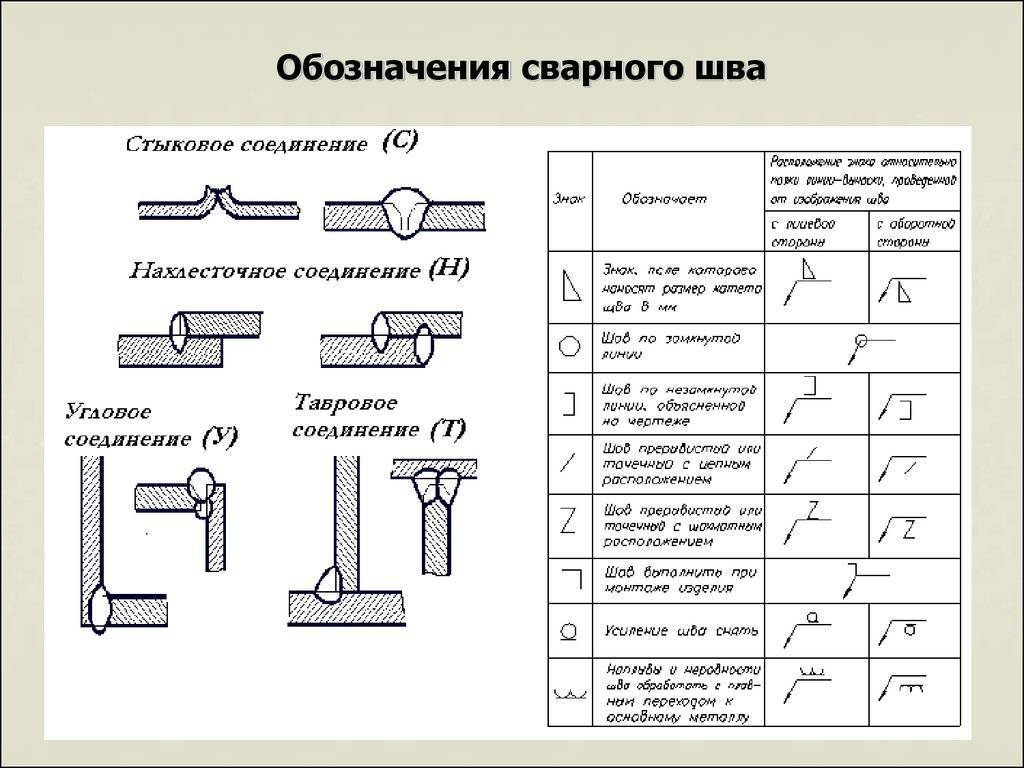

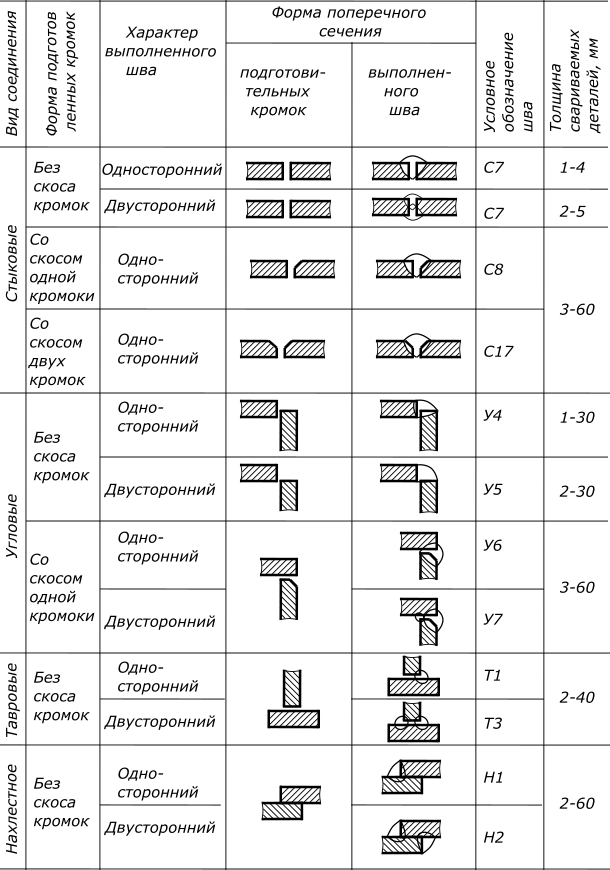

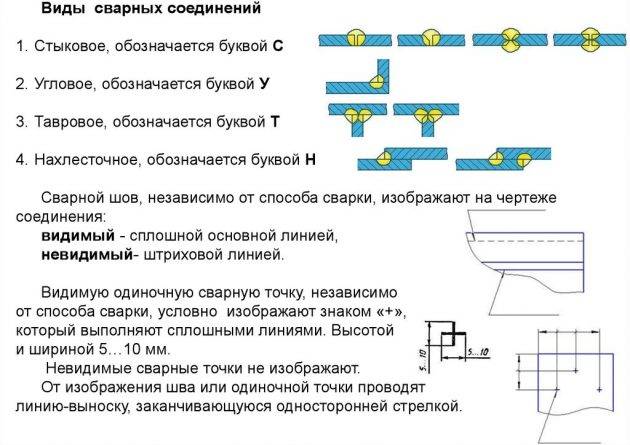

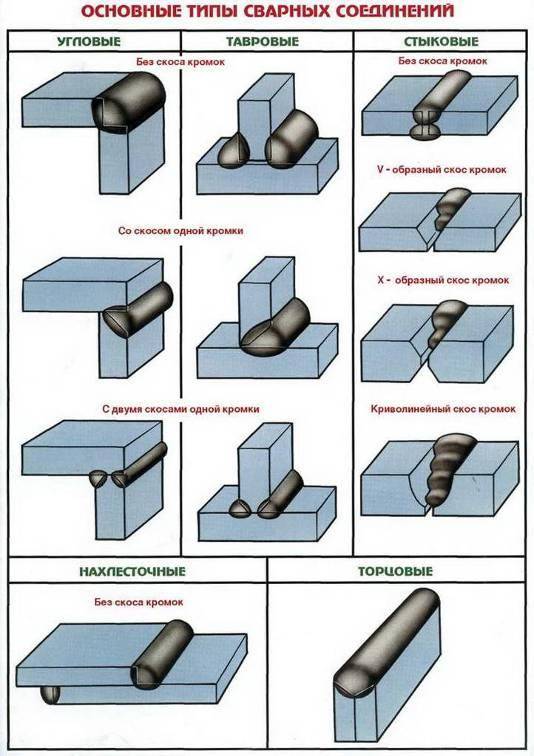

Бывают следующие виды:

- «Н» – нахлесточный;

- «У» – угловой;

- «С» – стыковой;

- «Т» – тавровый;

- «С» – торцевой.

Рассмотрим виды соединений тщательнее.

Стыковое сварное соединение производится по примыкающим граням, при этом свариваемые элементы расположены под одним углом. Этот шов гораздо крепче и основательнее, он обширно формируется при сваривании крайне ответственных металлоконструкций.

За некоторое время до сваривания нужно скрупулезно подготовить металлическую гладь и удостовериться в том, что элементы соединят в согласии с чертежом.

Торцевой шов образовывается по торцам деталей. Боковые плоскости деталей прочно соединяются одна с другой. Во время сваривания тонких металлов зачастую применяется торцевой шов.

Нахлесточный шов не столь притязателен к качеству работы, нежели предшествующие. Однако совместно с тем, он не имеет отличных крепких свойств и плохо переносит нагрузки.

Для его формирования, разместите детали рядом, с незначительным сдвигом вбок, чтобы они в некоторой степени друг друга перекрывали.

Тавровое сварное соединение — крепкое и основательное, однако оно плохо переносит нагрузки на излом. Для изготовления таврового шва, разместите одну деталь вертикально, а другую горизонтально и объедините их, гранью к плоскости.

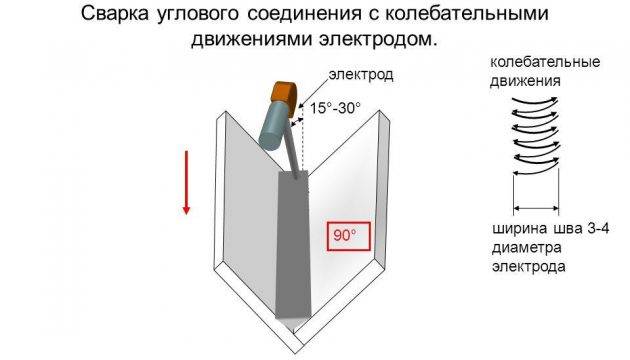

Угловой шов используют гораздо реже, чем остальные виды соединений. Он сравнительно проверенный и прочный. Одну из деталей торцом можно повернуть к другой и размещаться под различными углами, в согласии с чертежом.

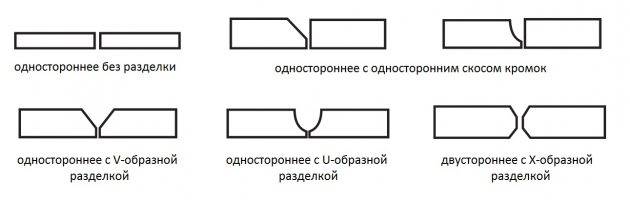

Все сварочные соединения, независимо от вида, бывают односторонними (их также помечают «SS»; это обозначение применяется в чертежах во всем мире) либо двусторонними (обозначение «BS»).

Односторонние швы формируются в ходе сваривания с одной стороны детали, а двусторонние — при сваривании с двух сторон.

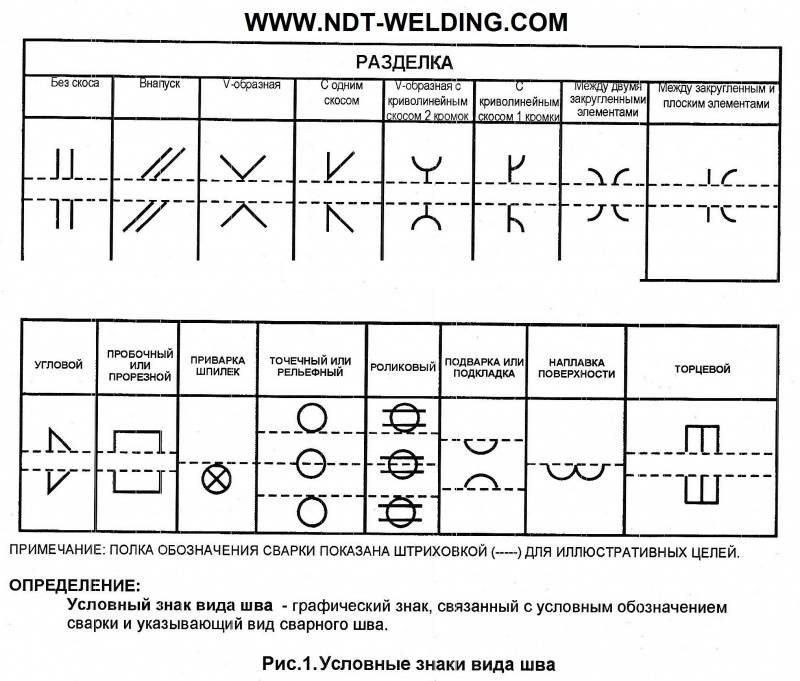

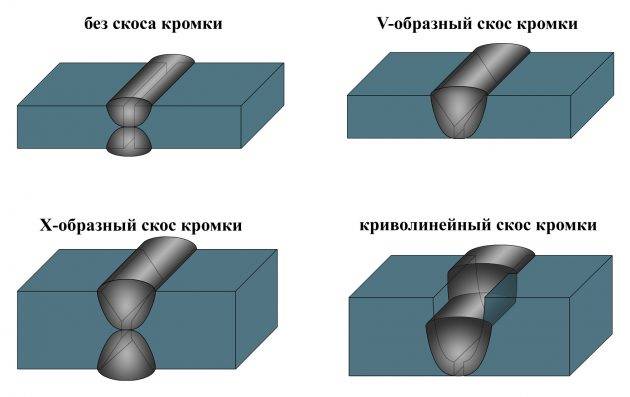

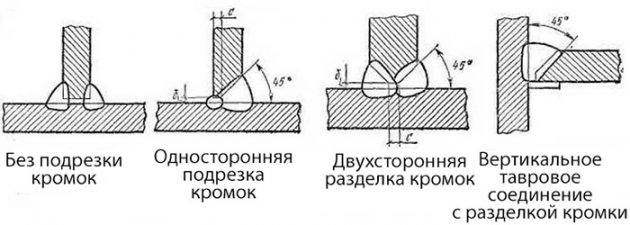

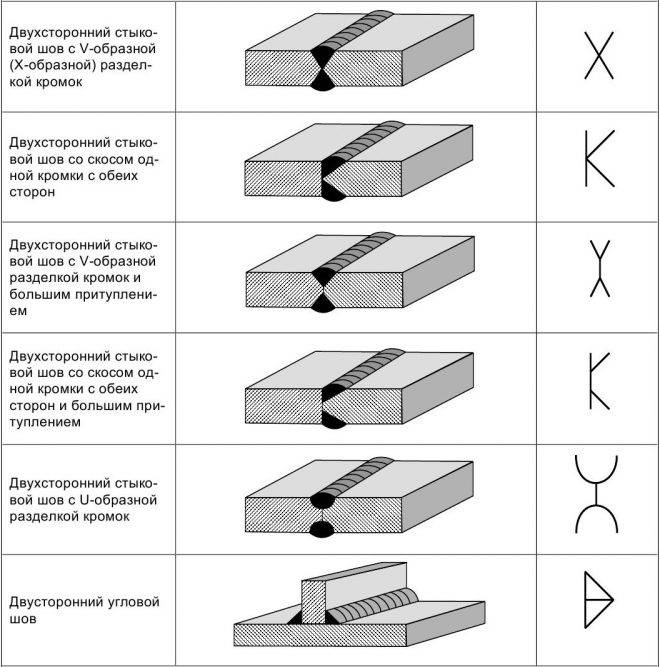

Если есть потребность в сваривании элементов способом плавления, значит нужно разделать кромки. Есть огромное количество вариаций раздела кромок, которые описываются различными коэффициентами угла, формата зазора.

Подбор подходящей модели разделки обуславливается толщей металла и сварочным методом. На картинке изображены варианты раздела кромок. Разрешается применять любой вариант.

УСЛОВНЫЕ ОБОЗНАЧЕНИЯ ШВОВ СВАРНЫХ СОЕДИНЕНИЙ

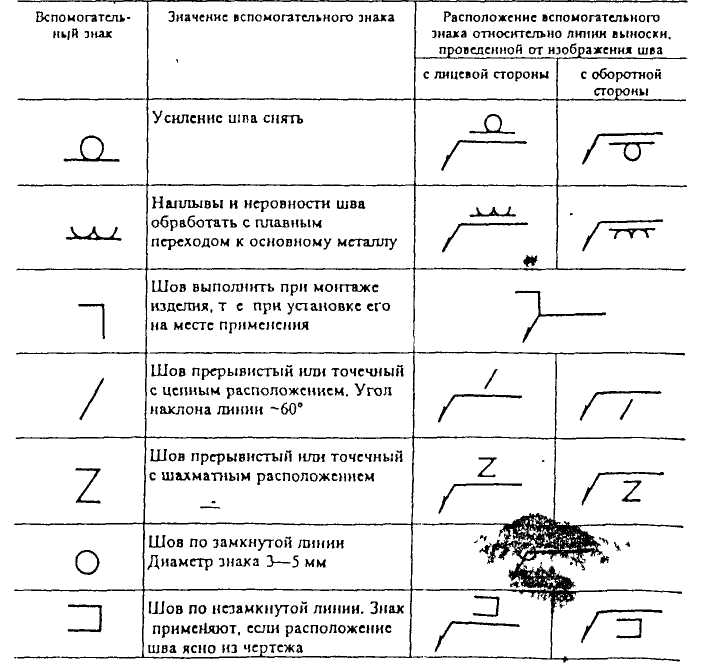

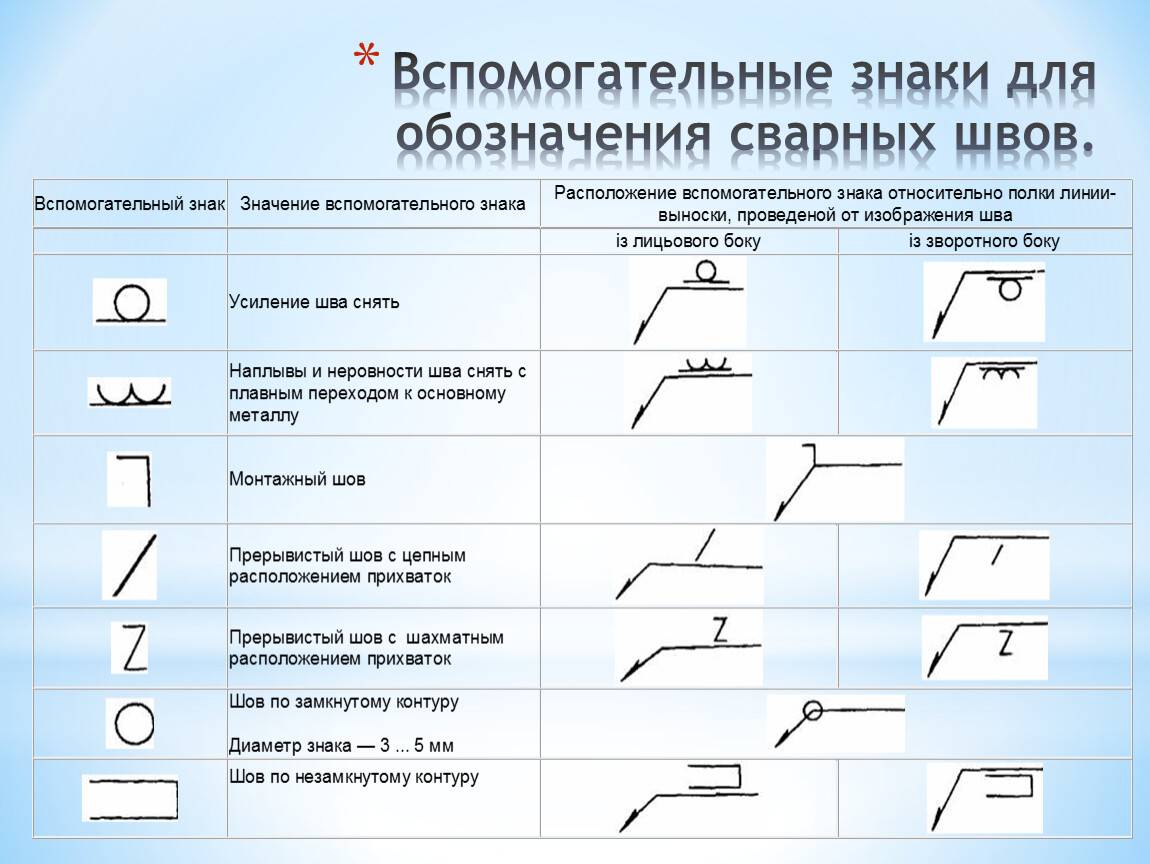

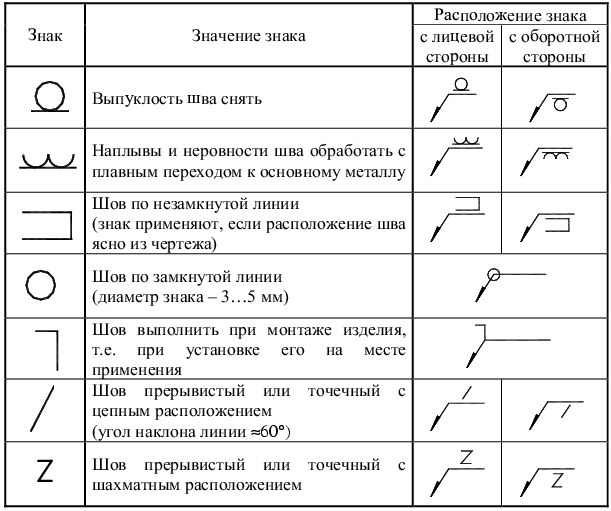

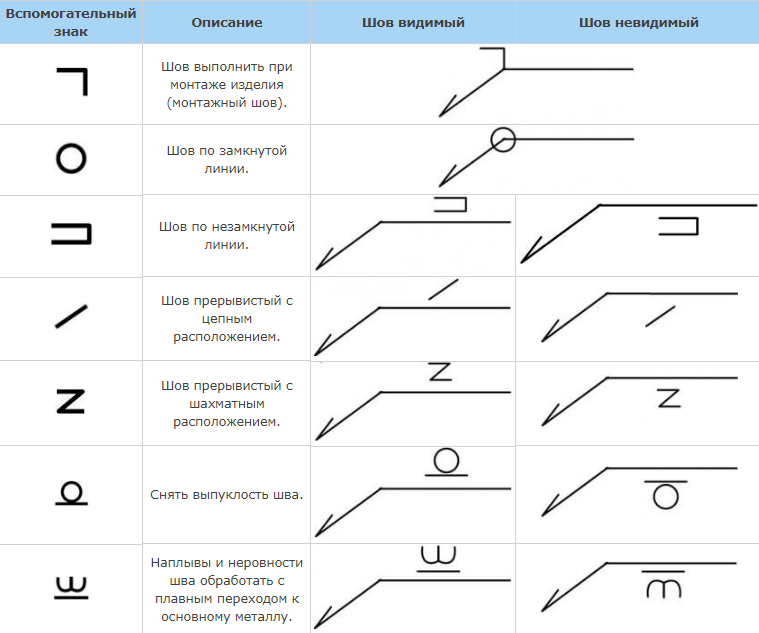

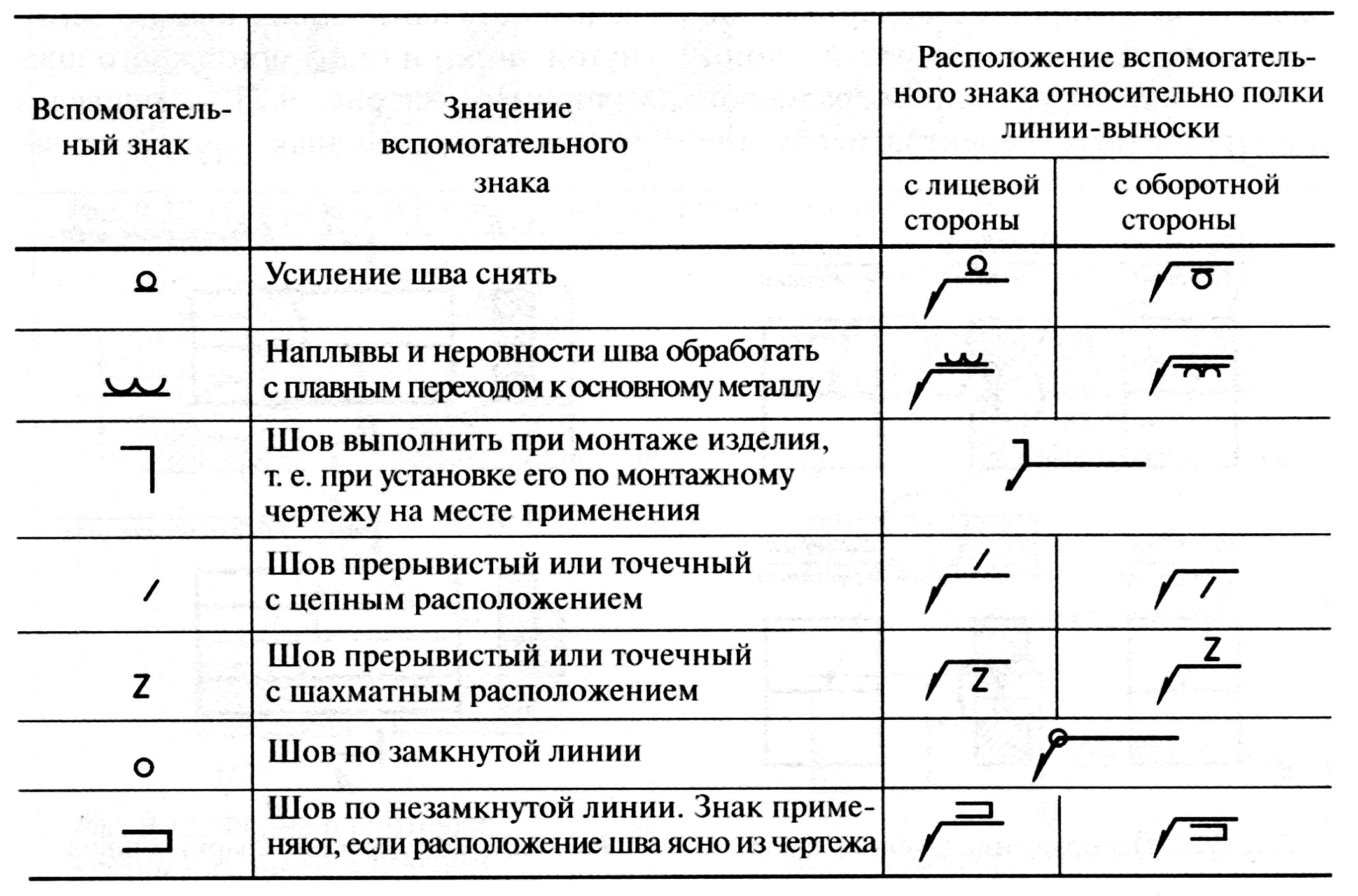

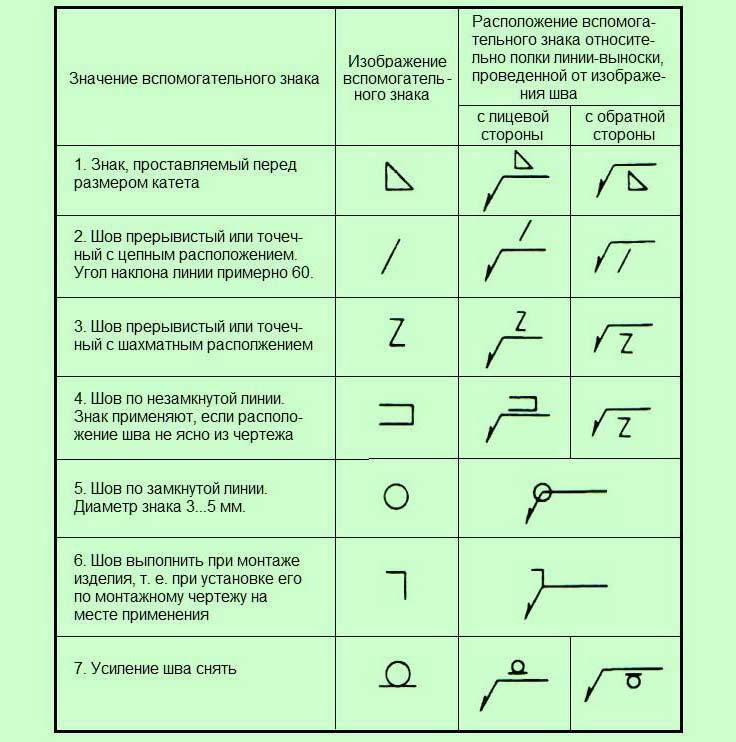

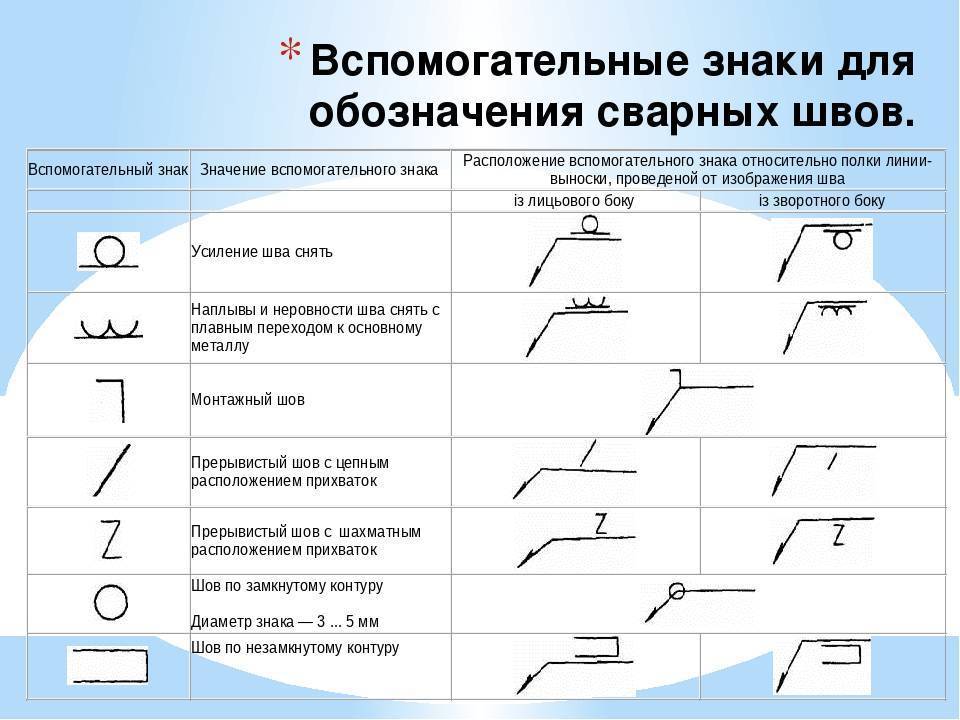

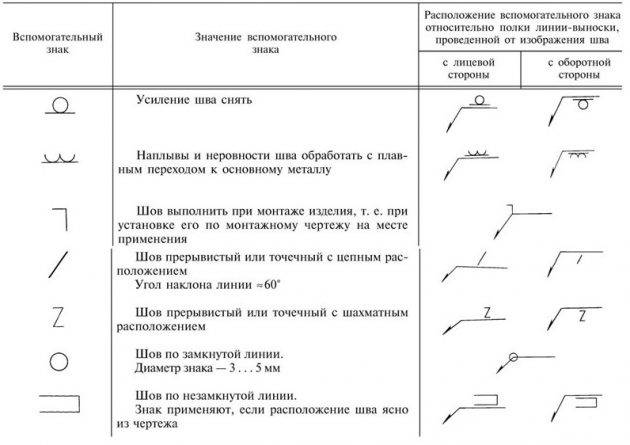

2.1. Вспомогательные знаки для обозначения сварных швов приведены в таблице.

Вспомогательный знак | Значение вспомогательного знака | Расположение вспомогательного знака относительно полки линии-выноски, проведенной от изображения шва | |

с лицевой стороны | с оборотной стороны | ||

Усиление шва снять | |||

Наплывы и неровности шва обработать с плавным переходом к основному металлу | |||

Шов выполнить при монтаже изделия, т.е. при установке его по монтажному чертежу на месте применения | |||

Шов прерывистый или точечный с цепным расположением Угол наклона линии 60° | |||

Шов прерывистый или точечный с шахматным расположением | |||

Шов по замкнутой линии. Диаметр знака — 3…5 мм | |||

Шов по незамкнутой линии. Знак применяют, если расположение шва ясно из чертежа |

Примечания:

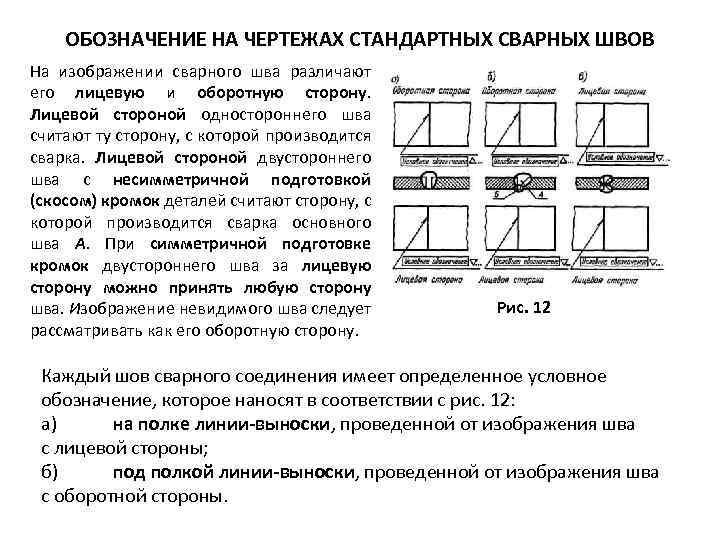

1. За лицевую сторону одностороннего шва сварного соединения принимают сторону, с которой производят сварку.

2. За лицевую сторону двустороннего шва сварного соединения с несимметрично подготовленными кромками принимают сторону, с которой производят сварку основного шва.

3. За лицевую сторону двустороннего шва сварного соединения с симметрично подготовленными кромками может быть принята любая сторона. В условном обозначении шва вспомогательные знаки выполняют сплошными тонкими линиями. Вспомогательные знаки должны быть одинаковой высоты с цифрами, входящими в обозначение шва.

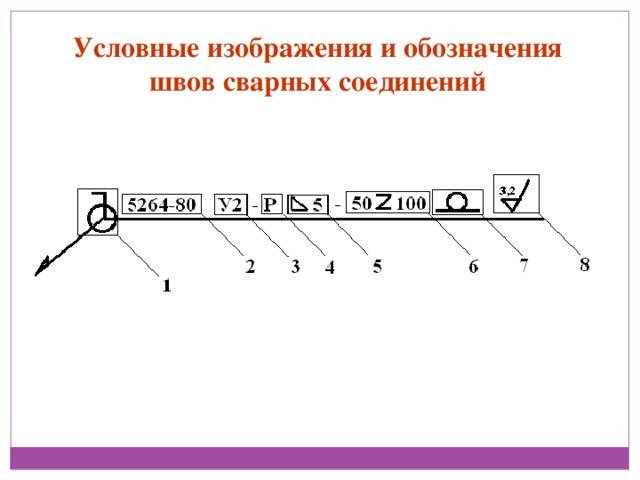

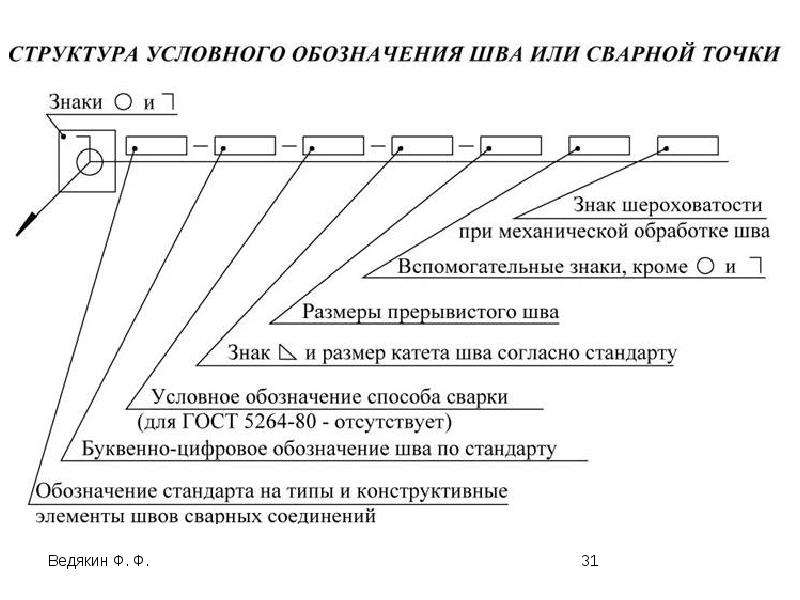

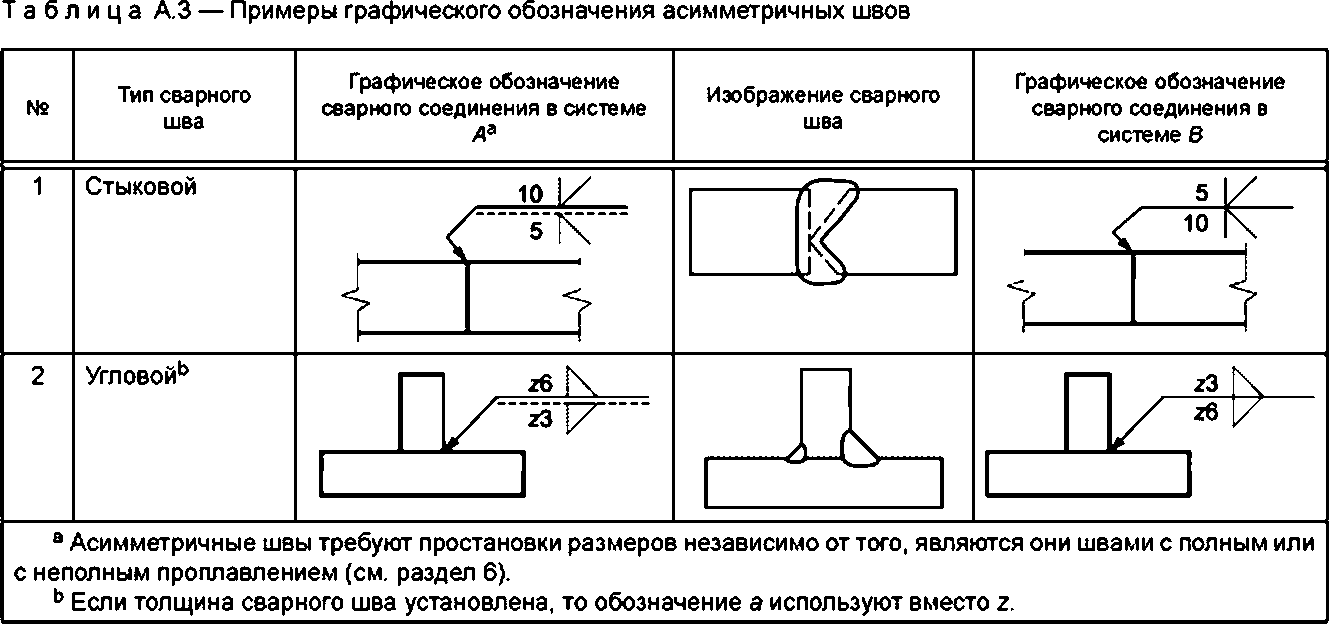

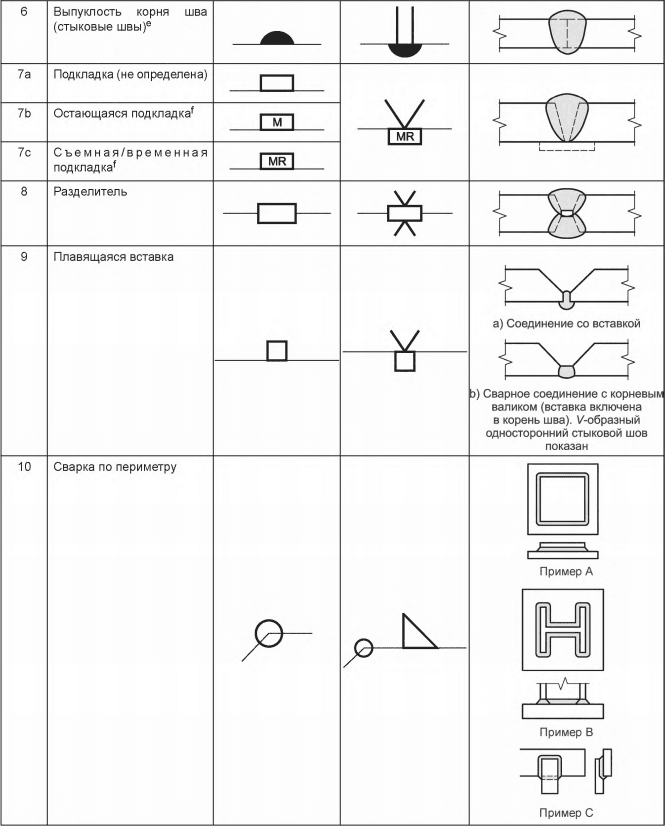

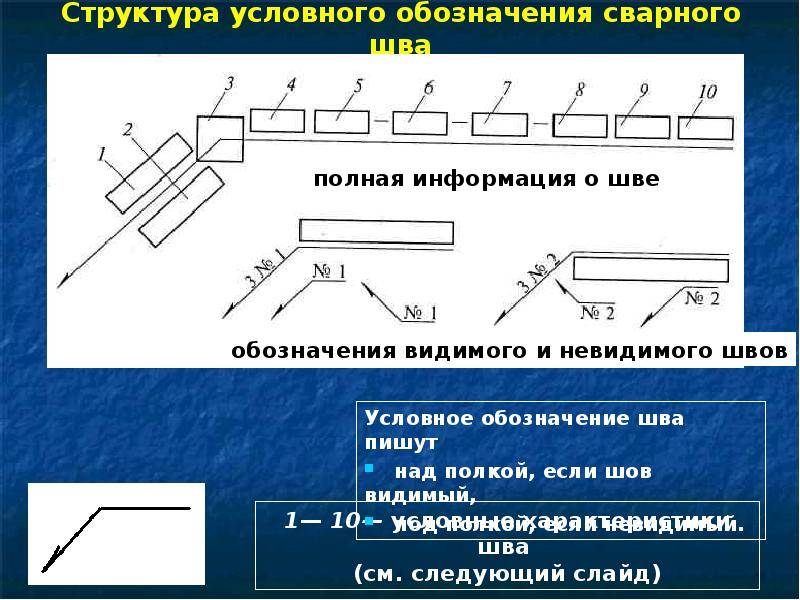

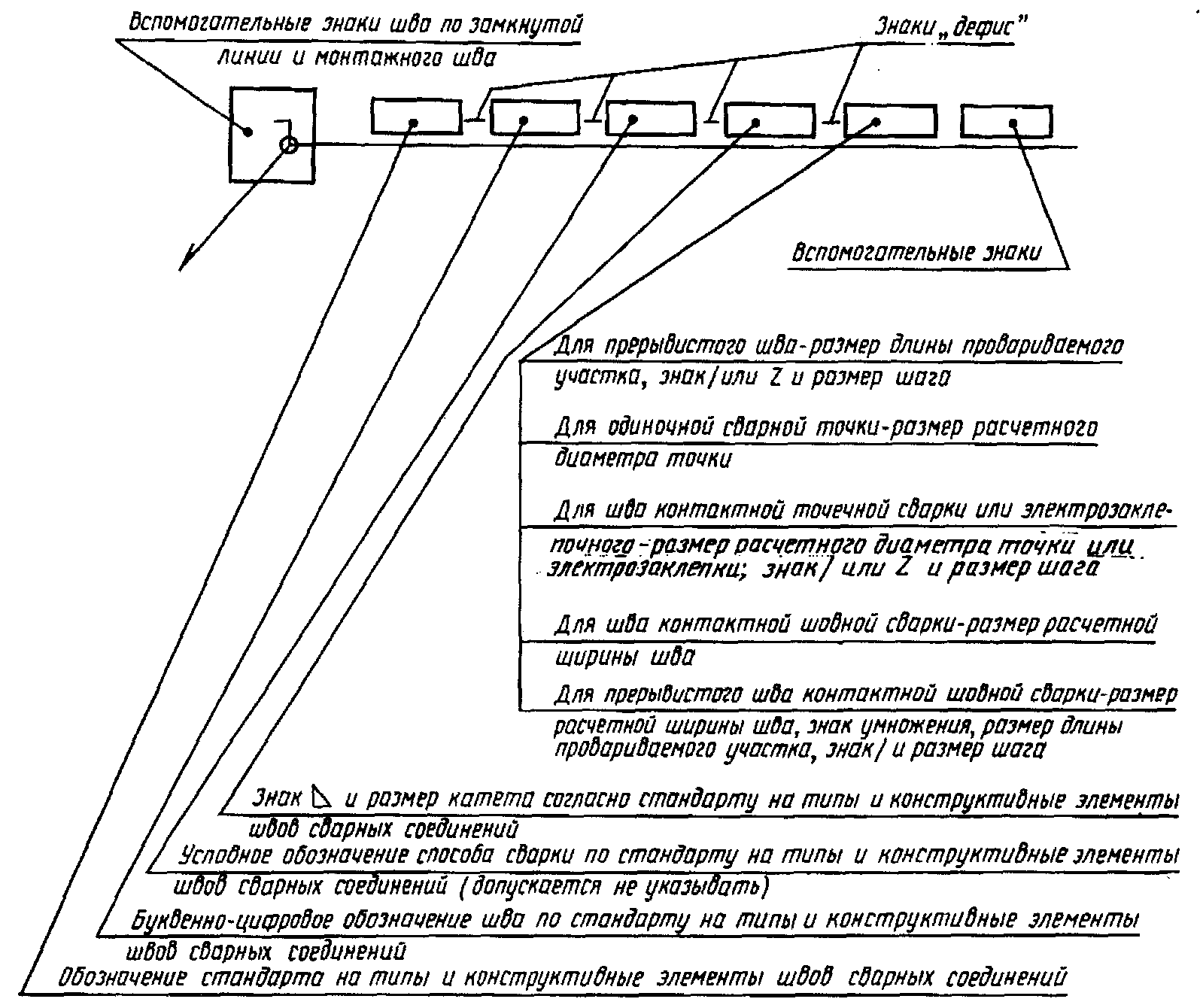

2.2. Структура условного обозначения стандартного шва или одиночной сварной точки приведена на схеме (черт.5).

Черт.5-10

Черт.5

Знак выполняют сплошными тонкими линиями. Высота знака должна быть одинаковой с высотой цифр, входящих в обозначение шва.

2.3. Структура условного обозначения нестандартного шва или одиночной сварной точки приведена на схеме (черт.6).

Черт.6

В технических требованиях чертежа или таблицы швов указывают способ сварки, которым должен быть выполнен нестандартный шов.

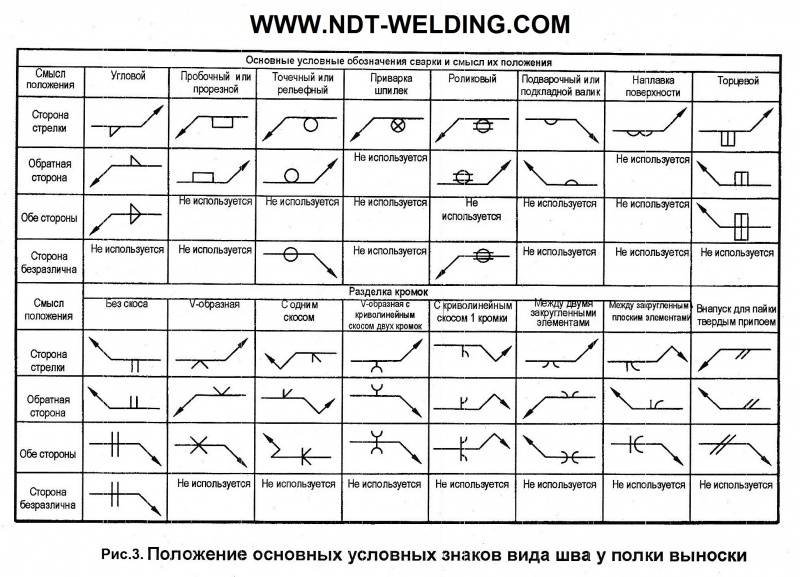

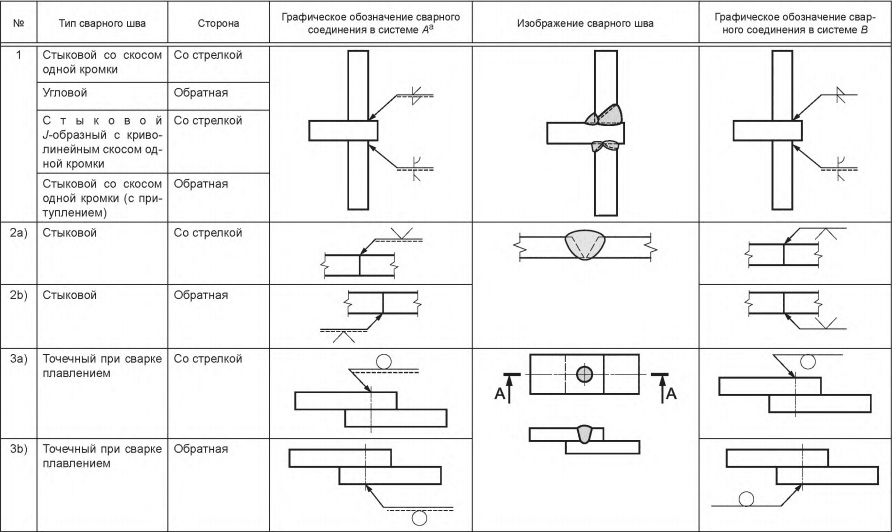

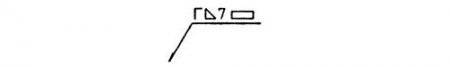

2.4. Условное обозначение шва наносят:

а) на полке линии-выноски, проведенной от изображения шва с лицевой стороны (черт.7а);

б) под полкой линии-выноски, проведенной от изображения шва с оборотной стороны (черт.7б).

Черт.7

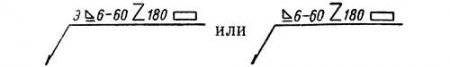

2.5. Обозначение шероховатости механически обработанной поверхности шва наносят на полке или под полкой линии-выноски после условного обозначения шва (черт.8), или указывают в таблице швов, или приводят в технических требованиях чертежа, например: «Параметр шероховатости поверхности сварных швов…». Примечание. Содержание и размеры граф таблицы швов настоящим стандартом не регламентируются.

Черт.8

2.6. Если для шва сварного соединения установлен контрольный комплекс или категория контроля шва, то их обозначение допускается помещать под линией-выноской (черт.9).

Черт.9

В технических требованиях или таблице швов на чертеже приводят ссылку на соответствующий нормативно-технический документ.

2.7. Сварочные материалы указывают на чертеже в технических требованиях или таблице швов. Допускается сварочные материалы не указывать.

2.8. При наличии на чертеже одинаковых швов обозначение наносят у одного из изображений, а от изображений остальных одинаковых швов проводят линии-выноски с полками. Всем одинаковым швам присваивают один порядковый номер, который наносят:

а) на линии-выноске, имеющей полку с нанесенным обозначением шва (черт.10а);

б) на полке линии-выноски, проведенной от изображения шва, не имеющего обозначения, с лицевой стороны (черт.10б);

в) под полкой линии-выноски, проведенной от изображения шва, не имеющего обозначения, с оборотной стороны (черт.10в).

Черт.10

Количество одинаковых швов допускается указывать на линии-выноске, имеющей полку с нанесенным обозначением (см. черт.10а).

Примечание. Швы считают одинаковыми, если: одинаковы их типы и размеры конструктивных элементов в поперечном сечении; к ним предъявляют одни и те же технические требования.

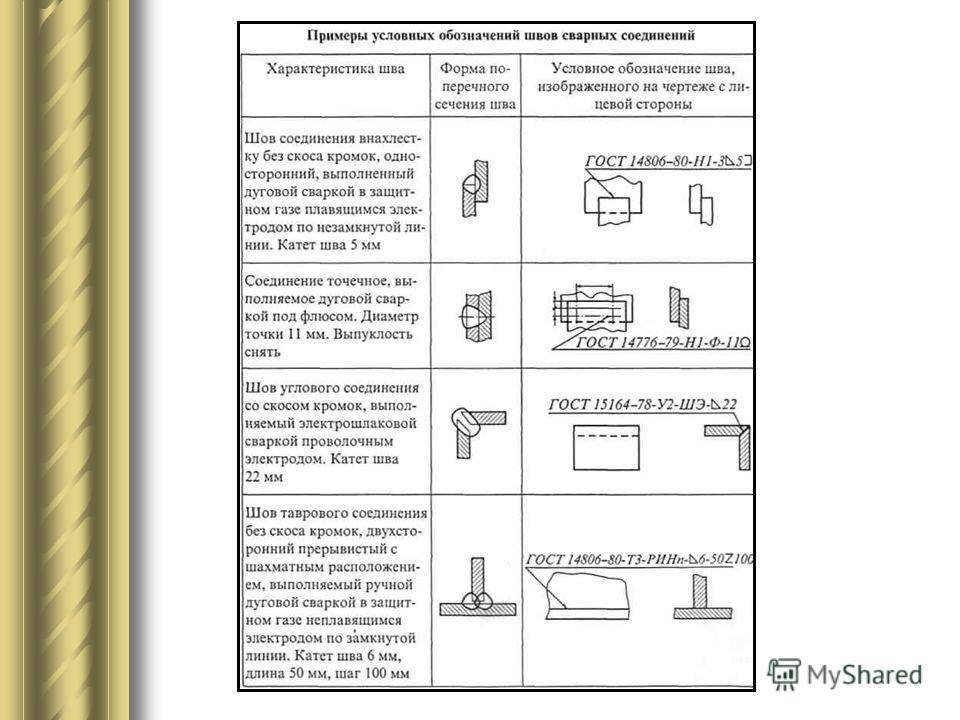

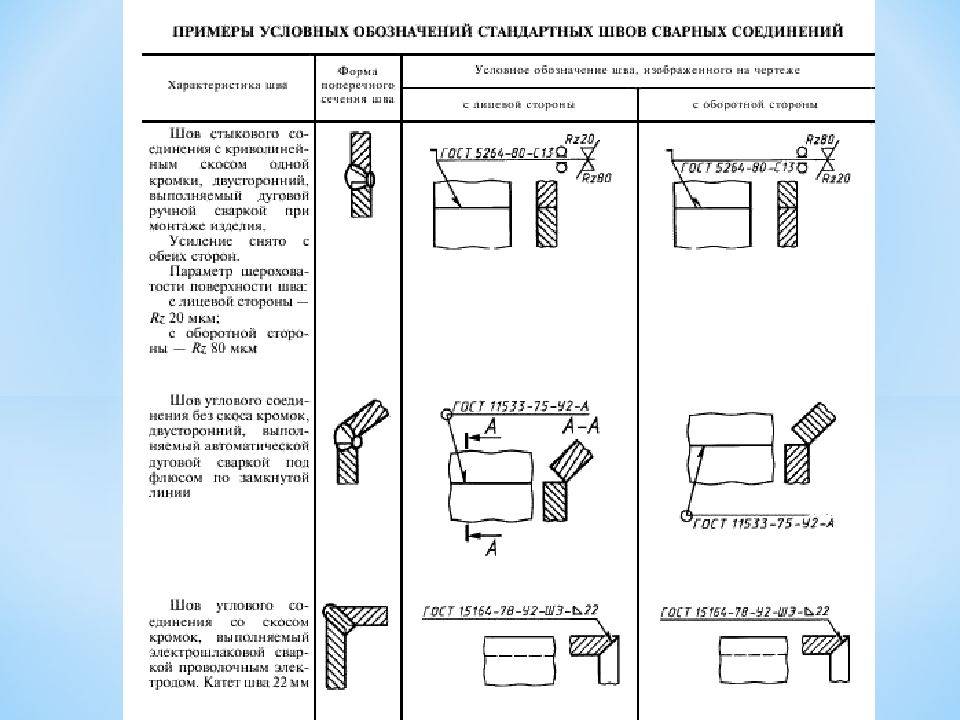

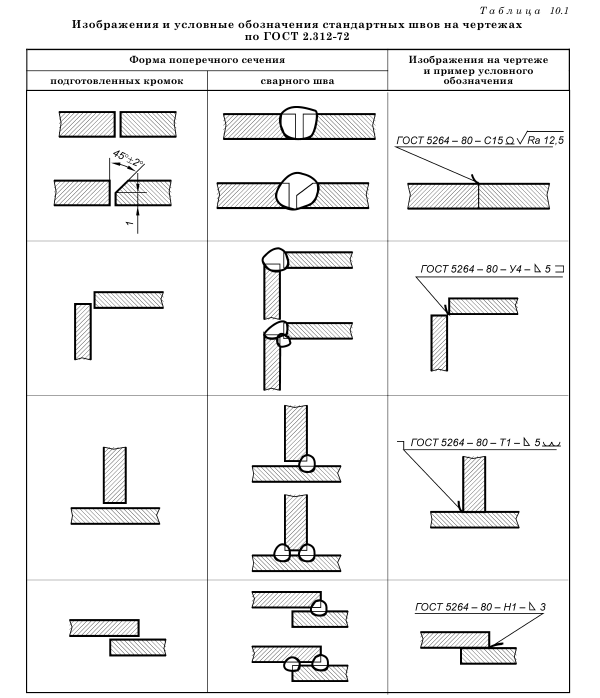

2.9. Примеры условных обозначений швов сварных соединений приведены в приложениях 1 и 2.

Это интересно: Обработка сварного шва после сварки — термическая, механическая, антикоррозийная

Как обозначают сварные швы: принципы и документация

Мастера-сварщики руководствуются чертежами при сборке конструкций. Для непосвященного человека маркировка представляется бессмысленным набором букв и цифр. Но для сварщика это – необходимая информация, инструкция действий, изложенная в наглядном и сжатом виде.

- ГОСТ 2.312-72. В стандарте прописано обозначение сварочных швов в рабочей документации, перечисляются условные варианты их отображения.

- ГОСТ 14771-76. Дана полная информация о видах сварных изделий, получаемых в результате сварки в инертной среде.

- ГОСТ 5264-80. Детально рассказывается о сварных соединениях, получаемых средствами ручной дуговой сварки.

- Пояснения на чертежи наносятся по правилам ЕСКД (Единая система конструкторской документации).

Вспомогательные знаки и их значения

Вспомогательные знаки и их значения

Сварщик получает из чертежа данные о предстоящем задании и монтажных швах; обозначения на чертеже могут содержать следующую информацию:

- Материалы, из которых сделаны детали.

- Какой сварной шов нужно использовать; расчетные условия выполнения.

- Параметры соединения: величина и форма наплавки, допуски, протяженность свариваемого участка.

- Требования к результату: прочность, герметичность.

Если конструкция собирается с использованием сварочных соединений, для нее в обязательном порядке составляют проект производства сварочных работ (ППСР), в качестве сопровождения разрабатывают технологическую инструкцию. Во время монтажа составляются исполнительные чертежи с изменениями. Все эти документы нормализуют следующие процессы:

- Обеспечивают единообразное чтение чертежей и правильное понимание работы всеми специалистами.

- Помогают оценить качество готовых швов (их характеристики сравнивают с теми, что заданы ГОСТами и технической документацией).

Классификация швов по протяженности

Классификация швов по протяженности

Правила нанесения обозначений и особенности их расшифровки

Выше уже упоминалось о том, как должно выполняться обозначение сварных соединений разных типов. На черту стыка указывает линия с направленной стрелкой, над или под которой наносятся надписи.

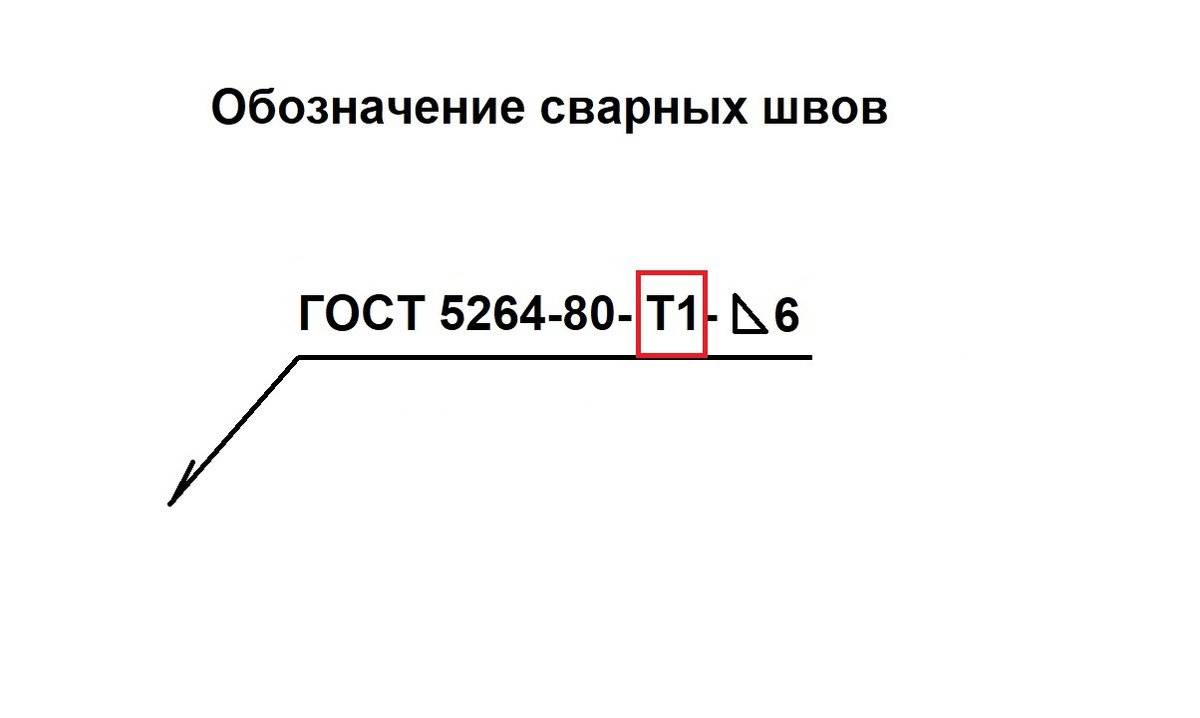

Существуют определенные правила, согласно которых должны наноситься все технические надписи. Маркировка сварных швов состоит из 9 взаимосвязанных между собой блоков. На фото ниже показана структура расположения маркировочных знаков.

На фото показано как обозначается сварное соединение на чертеже на примере двухстороннего монтажного стыкового шва, выполняемого ручной дуговой сваркой:

- В первой колонке изображен вспомогательный знак. Это контур замкнутого шва, определяющий выдвигаемые к элементу монтажные условия.

- Второй блок содержит код межгосударственного стандарта, в соответствии которого должны осуществляться работы по свариванию металлоконструкции.

- Третья колонка – это маркировка (обозначение) сварного шва на чертеже.

- Далее изображен дефис, который на подкатегории разделяет все последующие позиции.

- Буквы в пятом блоке указывают на технологию, по которой выполняются сварочные работы. Обязательно к заполнению эта позиция не является.

- В шестой колонке содержится величина углового катета, величина его указана в миллиметрах.

- Седьмой блок: дополнительное обозначение – прерывистый сварной шов, интервал шага, цепное или шахматное расположение и т. д.

- В восьмом блоке изображаются вспомогательные знаки, указывающие на тип обработки.

- Последняя девятая колонка – это показатели чистоты поверхности стыкового соединения. Указывается в случаях, когда после сварочного процесса необходима механическая обработка изделия.

Это приведено стандартное обозначение сварных швов на чертежах, примеры обозначения некоторых уже выполненных соединений приведены ниже.

Пример 1

Представленное на чертеже условное обозначение сварного шва расшифровывается следующим образом:

- знак говорит о том, что непосредственно на месте монтажа после подгонки элементов следует осуществлять их соединение;

- ГОСТ 5264-80 – это номер регламентирующего документа, в данном случае он указывает на то, что с помощью электродуговой сварки выполнен стык;

- С13 – значит, что в стыковом соединении на одном скосе изогнутая фаска;

- знак указывает что с двух сторон шва осуществлено снятие внутреннего термического напряжения (усилия);

- Rz20 – показатель чистоты поверхности лицевой стороны, Rz80 – обратной стороны.

Пример 2

Здесь изображен выполненный автоматической дуговой сваркой (А) по замкнутой линии под флюсом (ГОСТ 11533-75) двусторонний (У2) угловой шов без скоса кромок.

Пример 3

С тыльной стороны создан стык.

Соединение выполнено с применением электродуговой сварки по ГОСТу 5264-80. Шов односторонний с загибом края, контур разомкнутый.

Пример 4

Сварочное соединение под наклоном

- контур стыковки элементов сплошной, выполнен в форме кольца;

- в газовой среде осуществлена сварка, ГОСТ 17771-76;

- стык тавровый (ТЗ), выполнена обработка каждой его стороны без разделки кромок;

- в качестве газовой среды использована окись углерода (УП) газообразной консистенции, электрод – расплавляемый;

- 6 мм составляет длина катета стыкового соединения;

- в шахматном порядке (Z) периодически создается сплошной проваренный участок длиной 50 мм и с шагом 100 миллиметров.

Пример 5

Для выполнения шва применена дуговая полуавтоматическая сварка, чертеж обозначает что шов односторонний (Н1), созданный плавящимся электродом внахлестку без скоса кромок в среде защитных газов. Шов круговой (), выполнен по замкнутой линии, 5 мм (Δ5) составляет дина катета.

Если на чертеже содержится несколько одинаковых соединительных стыков, то только на одном их них наносится условное обозначение. К остальным швам в местах, где должно быть обозначение указываются только их порядковые номера. При этом количество одинаковых соединений указывается на линии-выноске, как показано на примере ниже.

Одинаковыми стыковые соединения считаются в случаях, когда:

- разновидности стыков и размеры элементов являются одинаковыми при сравнении их поперечного сечения;

- одинаковые требования выдвигаются ко всем соединениям.

Когда для сварочного стыка установлена категория его контроля либо контрольный комплекс, то только под линией выноской должно наноситься условное обозначение.

Полное обозначение шва на чертежах

Структура обозначения стандартного шва

В пронумерованных ячейках разработчик должен указать главные характеристики шва.

Так, в первой ячейке необходимо показать дополнительные знаки, изображенные на рисунке. Во второй конструктор прописывает ГОСТ на метод сварки. В третьей, должно быть, записано обозначение шва, например, Т4. Далее, должен быть обозначен размер катета шва. В этом обозначении указываются параметры прерывистого шва и другие вспомогательные знаки.

Данными размещенные на чертежах служат основанием для контроля готовой продукции. То есть работник отдела технического контроля, руководствуясь требованиями рабочей документации и технических условий, должен выполнить соответствующие замеры. Допустим, размер катета он может проверить с использованием традиционного мерительного инструмента. Качество сварки можно проверить с использованием средств технического контроля, например, УЗИ.

Обозначения в точечной сварке по ГОСТ’у

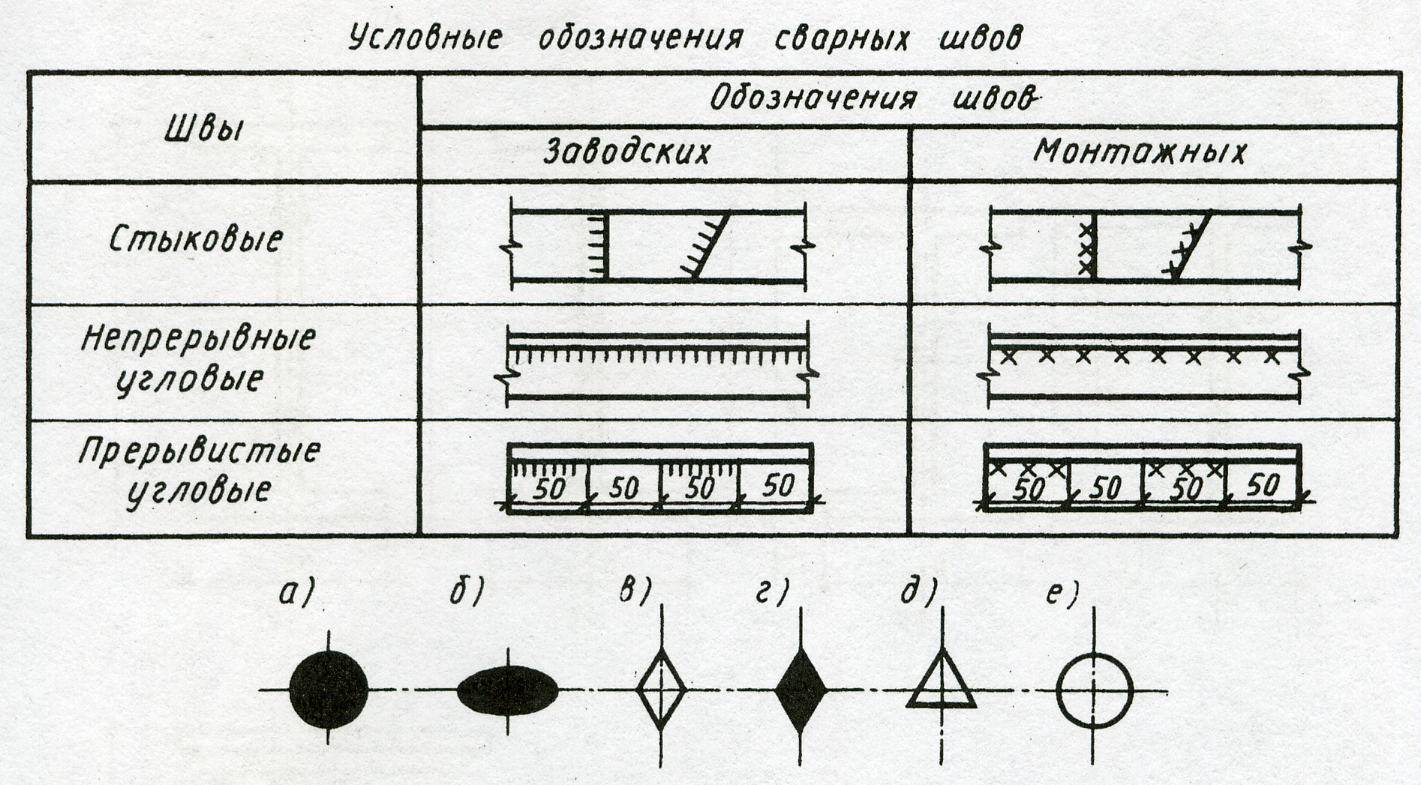

На чертежах сварой шов обозначают условно следующими элементами:

- Видимый – сплошной линией;

- Невидимый – пунктирной линией.

Сварной шов или сварная точка по ГОСТ обозначается на схеме или чертеже выносной стрелкой, которая указывает точное место, где должна происходить точечная сварка.

Выносная стрелка указывающая точное место сварки

Многослойный шов (то есть шов, который состоит из нескольких наложенных друга на друга швов) показывают на чертеже контурами, имеющими указания количества наложений:

Вид многослойного шва на чертеже

В зависимости от того, как должен быть получен тип сварного узла, само сварочное соединения на чертеже показывают при помощи буквенных индексов:

- Стыковое. Используется при скреплении деталей встык, торцами – буквой «C»;

- Следующее соединение называется угловым (при соединении деталей под углом 90 градусов). Оно обознается буквой «У» с точным указанием угла;

- Есть тавровое соединение (детали соединяются боковой поверхностью и торцом). Оно по ГОСТ обозначается буквой «Т»;

- Наиболее распространенное соединение – это нахлесточное (при нем часть одной детали частично закрывает другую). Точечная сварка получила для него обозначение буквой «H».

На чертежах и схемах все типы соединений, которые были представлены выше, проставляются при помощи следующих обозначений:

Стыковые соединения получили – буквенное обозначение и значок, который обозначает тип шва и тип применяемой сварке (в данном случае используется точечная сварка):

Обозначение типа шва и применяемой сварки

Для угловых соединений используется обозначение типа сварки, катет шва, место расположения шва и обозначение типа шва, который будет наложен, выглядит оно вот так:

Указатель углового шва

Тавровые соединения уже сложнее, по этому для них используют обозначение катета, характеристику швов, обозначение типа сварочных работ, а также значок типа швов, которые в дальнейшем будут наложены:

Обозначение таврового соединения

Последний тип – это сварка внахлестку. Он обозначается диаметром точки, которую будет использовать точечная сварка, шириной роликовых швов. Выглядит это следующим образом:

Информационный знак о сварке в нахлест

Все документы, которые содержат в себе чертежи сварных элементы, всегда содержат в себе четыре основных типа:

- Это сварка;

- Обработка;

- Разделка;

- Моделирование.

КОНСТРУКТИВНЫЕ ЭЛЕМЕНТЫ СВАРНЫХ СОЕДИНЕНИЙ ПРИ РУЧНОЙ ДУГОВОЙ СВАРКЕ

В связи с важностью правильной подготовки свариваемых кромок с точки зрения качества, экономичности, прочности и работоспособности сварного соединения созданы государственные стандарты на подготовку кромок под сварку. Стандарты регламентируют форму и конструктивные элементы разделки и сборки кромок под сварку и размеры готовых сварных швов

ГОСТ 5264-80 «Швы сварных соединений. Ручная электродуговая сварка. Основные типы, конструктивные элементы и размеры» и ГОСТ 11534-75 «Ручная дуговая сварка. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры» регламентируют конструктивные элементы подготовки кромок и размеры выполненных швов при ручной дуговой сварке металлическим электродом во всех пространственных положениях.

Необходимо отметить некоторые особенности применения стандартов. Различные способы электрической сварки плавлением в силу их технологических особенностей позволяют получить различную максимальную глубину проплавления. Варьируя основными параметрами режима сварки, конструктивными типами разделки кромок, можно увеличивать или уменьшать глубину проплавления и другие размеры шва.

По указанной причине упомянутые стандарты, регламентирующие конструктивные элементы разделки кромок, учитывают возможность варьирования силой сварочного тока, напряжением, диаметром электродной проволоки (плотностью тока) и скоростью сварки. В тех случаях, когда процесс сварки обеспечивает использование больших токов, высокой плотности тока и концентрации теплоты, возможны повышенная величина притупления, меньшие углы разделки и величина зазора.

При ручной дуговой сварке такие факторы, как величина сварочного тока, скорость сварки и напряжение дуги, изменяются в небольших пределах.

Чтобы обеспечить сквозное проплавление кромок изделия при сварке односторонних стыковых или угловых швов при толщине листов свыше 4 мм, сварку приходится вести по заранее разделанным кромкам. При ручной сварке сварщики не могут существенно изменить глубину проплавления основного металла, но, меняя размах поперечных колебаний электрода, они могут значительно изменять ширину шва.

При толщине листов 9 – 100 мм ГОСТ 5264-80 для стыковых соединений предусматривает обязательную разделку кромок и зазор, которые имеют различную величину в зависимости от толщины металла и типа соединения.

Во всех случаях, используя стандарты на подготовку кромок, следует выбирать такие типы разделок, при которых обеспечиваются наименьшие объем и стоимость работ по разделке кромок, объем и масса наплавленного металла, полный провар по толщине, плавная форма сопряжения внешней части шва и минимальные угловые деформации.

Большое влияние на качество сварных соединений и экономичность процесса сварки оказывают чистота кромок и прилегающей к ним поверхности основного металла, точность подготовки кромок и сборки под сварку. Заготовки для свариваемых деталей следует изготовлять из предварительно выправленного и зачищенного металла. Вырезку деталей и подготовку кромок осуществляют механической обработкой (на пресс-ножницах, кромкострогальных и фрезерных станках), газокислородной и плазменной резкой и др. После применения тепловых способов резки кромки зачищают от грата, окалины и т. п. (шлифовальными кругами, металлическими щетками и др.).

В некоторых случаях при сварке высоколегированных сталей основной металл в зоне термического влияния после резки также удаляют механическим путем. Перед сборкой кромки прилегающие участки основного металла (на 40 мм от кромки) должны быть очищены от масла, ржавчины и других загрязнений металлическими щетками, дробеструйной обработкой или химическим травлением. Детали собирают на прихватках (коротких швах) длиной 20 – 30 мм или в специальных сборочных приспособлениях.

Что представляют собой сварочные стыки, их разновидности

Особенности устройства сварочных креплений оказывают влияние на физико-механическое характеристики конструкции и расход материала электрода. При выполнении выпуклых швов практически во всех случаях необходима их дополнительная обработка в виде снятия неровности, которая производится механическим методом. Исходя из формы поверхности, различают сварочные швы и их дефекты.

Действующими стандартными определяется несколько видов стыков, для распознавания которых используются буквенные обозначения швов сварных соединений.

Обозначние сварных соединений

Обозначние сварных соединений

Стыковой вид

Для маркировки швов применяется буква «С». С помощью такого метода производится сварка деталей, расположенных в одной плоскости, стыкованием смежных торцов. Эти типы относятся к наиболее прочным и долговечным, они нашли широкое применение при изготовлении конструкций из металла, относящихся к категории ответственных. Для выполнения крепления необходимо провести тщательную подготовку поверхности.

Виды стыковых соединений

Виды стыковых соединений

Торцевое крепление

И они обозначаются буквой «С». Формирование этих соединений производится по торцам заготовок. Торцевой стык часто применяется для сварки изделий из тонкого металла. При помощи такого крепления обеспечивается надежная фиксация деталей.

Нахлесточный вид

Стыки маркируются литерой «Н». При проведении сварочных работ с использованием таких приемов к качеству работы предъявляются менее строгие требования. Но прочностные характеристики и нагрузочная способность стыков гораздо хуже, чем у двух предыдущих вариантов. Для проведения крепления детали располагаются параллельно, со смещением относительно друг друга и частичным перекрытием.

Тавровое крепление

Для обозначения швов сварных соединений используется буква «Т». Стыковка при помощи таврового метода относится к категории наиболее долговечных и жестких, но она плохо переносит нагрузку на изгиб. Для проведения работ одна из деталей располагается в горизонтальной плоскости, а вторая – вертикально, и сваривается торцом.

Типы тавровых соединений

Типы тавровых соединений

Угловой вид

Стыки обозначаются литерой «У». Эти виды применяются реже остальных. Они надежны и долговечны. В зависимости от необходимости, детали располагаются относительно друг друга под разными углами.

Сварочные соединения всех типов могут выполняться односторонними, когда сварка производится только с одной стороны заготовки (обозначающимися «SS»), и двусторонними, маркирующимися «BS». В последнем случае детали свариваются с двух сторон.

Обработка кромок

При проведении сварочных работ необходимо выполнить раздел кромок. Правильная их подгонка позволяет добиться:

- минимального расхода материалов;

- оптимального времени для сварки, выполняемой за один проход;

- прочности стыка, не уступающего по своим характеристикам основному металлу.

Применяется множество вариантов, различающихся углами, величиной зазора и т. д. Форма разделки выбирается в зависимости от способа сварки и толщины металлической заготовки. Чтобы качественно провести крепление, следует между кромками оставить зазор размером 4 мм.

Разделка кромок может быть выполнена:

Под прямым углом.

Такой вариант используется при проведении односторонней сварки металла толщиной не более 3 мм, двустороннего крепления металла, имеющего толщину не более 8 мм, и для стыковки стали толщиной 4…8 мм.

- В V-образной форме (односторонний скос). Толщина металла может быть 4…26 мм.

- В X-образной форме (двусторонний скос). Эта разделка применяется при креплении деталей толщиной 12…40 мм.

- Под углом 45 градусов. Такой вариант используется для металлов толщиной от 2 см.

Виды кромок

Виды кромок

Создание чертежей с применением САПР

Практически все чертежи, по которым в дальнейшем с помощью сварочных технологий изготавливаются разнообразные металлоконструкции, выполняются с использованием специального программного обеспечения (САПР). Автоматизация процесса создания технических схем позволяет разработчикам существенно сэкономить время на составление проектной документации.

Благодаря САПР конструкторы быстро и с максимальной точностью наносят все сварочные швы на чертежах, обозначение их также выполняется соответственными программными комплексами, которые способны не только моделировать самые сложные металлоизделия, но практически мгновенно проводить самые сложные расчеты сварочных соединений за счет подбора готовых инженерных решений в специализированных встроенных библиотеках.

В настоящее время конструкторам предложено большое количество разных продуктов, из числа которых наиболее эффективными и востребованными являются следующие программные комплексы:

- Kompas;

- AutoCAD;

- SolidWorks.

Например, за считанные секунды Компас находит любые необходимые сварочные чертежи, и их расшифровка сразу же высвечивается на мониторе без необходимости тратить время на поиск дополнительных источников.

Бесспорно, профессиональный конструктор должен уметь вручную выполнять технические схемы и тем более знать, как на чертеже обозначается сварка. Но при этом производительность работ будет намного выше, если в процессе оформления документации использовать специализированные программы.

С помощью программных комплексов разрабатывать можно не только агрегаты и узлы сварных конструкций, но также осуществлять расчеты максимально допустимых нагрузок в процессе их эксплуатации. В свою очередь это позволяет специалистам еще на стадии разработки проектов применять правильные решения в отношении конструктивных особенностей металлоизделий, исключая при этом образование неточностей из-за неточного подбора сварных технологий и в частности типов соединительных стыков.

Все современные автоматизированные программы, предлагаемые инженерам-конструкторам, разработаны с максимальным соответствием установленных техническими регламентами и нормативно-правовыми документами требований.

Умение использовать обозначение швов сварных соединений на чертежах и в частности создавать схемы в автоматизированном режиме с помощью САПР позволяет корректно и безошибочно составить документацию и обеспечить условия успешного изготовления изделий из металла посредством проведения сварочных работ.

Как расшифровывается техническая аббревиатура

При обозначении сварных швов в документации необходимо ориентироваться на требования ЕСКД, в которую входят: ГОСТ 5264-80, ГОСТ 14771-76 и ГОСТ 2.312-72.

ГОСТ 14771-76

ГОСТ 14771-76

Условные изображения швов

Обозначение сварных швов

Обозначение сварных швов

Сварные стыки могут выполняться видимыми, расположенными на лицевых поверхностях и невидимыми, выполненными с изнаночной стороны изделия. В двусторонних соединениях лицевым принято считать то, которое должно быть сделано первым. При устройстве симметричных кромок любую из сторон можно называть лицевой. Невидимые швы на чертеже обозначаются штриховыми отрезками, видимые — сплошными линиями.

Местонахождение линии шва указывает односторонняя стрелка. На ней располагается «полка» со вспомогательным знаком или буквенным обозначением. При указании на невидимый шов — они размещаются под «полкой», на видимый — над ней.

Обязательно используется комбинация из букв и чисел, содержащая данные о виде сварочных работ и типе стыка. Например, аббревиатура С1 означает использование одностороннего стыкового крепления, С2 — двустороннего.

Для предоставления более полной информации применяются вспомогательные знаки, описывающие соединения (форму шва (по замкнутой/незамкнутой линиям), прерывистость или точечное нанесение и др.), операции, которые необходимо выполнить мастеру (снять выпуклость, обработать наплывы или неровности и т.д.).

Обозначение способа сварки

Способы сварки имеют свои условные буквенные обозначения, указывающиеся на сборочных чертежах.

| Обозначение | Метод проведения работ |

| А | Под флюсом в автоматическом режиме (без применения подкладок и подушек) |

| Аф | Под флюсом с использованием автоматики (с подушками) |

| ИН | В облаке защитных газов тугоплавкими вольфрамовыми электродами (без дополнительных материалов) |

| ИНп | В среде инертных газов вольфрамовыми электродами (с проволокой) |

| ИП | В облаке защитных газов расплавляющимися электродами |

| УП | В среде углекислых газов плавящимися электродами |

Грамотное и корректное нанесение условных обозначений в конструкторской документации позволяет специалистам-сварщикам сделать расшифровку швов в чертежах и качественно выполнить работы по металлу.

Основные знаки и способы маркировки сварки

Основные знаки и способы маркировки сварки