Когда возникает необходимость усиления

Просевший или изначально слабый грунт усиливают под уже построенным зданием либо перед началом строительства на участке с плохими инженерно-геологическими условиями. Как правило, укрепление грунта под действующим сооружением сочетают с ремонтом и усилением фундамента.

Необходимость укрепления основания под фундаментом существующего здания возникает по следующим причинам:

- просчеты проектирования из-за отсутствия или недостоверной информации о геологии участка, некачественное проведение строительных работ;

- возрастание нагрузки на фундамент при реконструкции, надстройке дополнительных этажей, монтаже нового оборудования;

- смещение пластов при проведении строительно-монтажных работ поблизости;

- размыв основания при подъеме уровня грунтовых вод, нарушениях водоотвода талых и дождевых вод, авариях систем водоснабжения и канализации;

- вспучивание грунта из-за увеличения глубины промерзания зимой под действием изменений в климате.

Выбор конкретной технологии при укреплении основания под построенным сооружением увязывают с соответствующими объективными ограничениями. При новом строительстве способ усиления грунтов выбирают по результатам технико-экономического обоснования.

Технологии последнего времени позволяют задействовать в строительстве после дополнительной подготовки площадки с самыми сложными инженерно-геологическими условиями.

Струйная цементация грунтов

В большинстве случаев, наиболее эффективным способом цементации грунтов является технология струйной цементации грунтов, так же широко известная в ее английском наименовании — jet grouting.

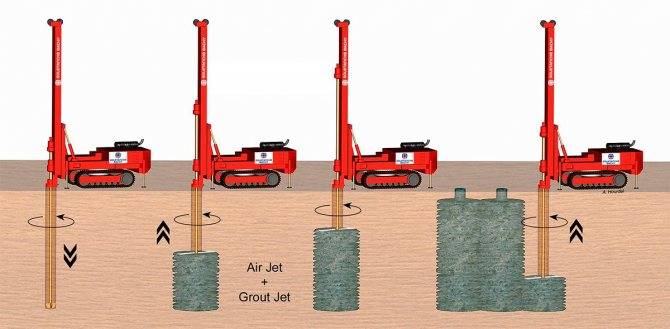

Технология струйной цементации грунтов (jet grouting) заключается в устройстве грунтоцементных свай с определенным шагом, или сплошным массивом, путем впрыска цементной смеси в грунт при обратном ходе буровой головки.

Рисунок 3. Принцип технологии струйной цементации.

В результате образуются грунтоцементные сваи диаметром до 3 метров каждая, с обеспечением прочности соответствующей бетонам В7,5-В15 (в зависимости от расхода цемента). При необходимости, в еще не схватившуюся смесь, может быть опущен арматурный каркас.

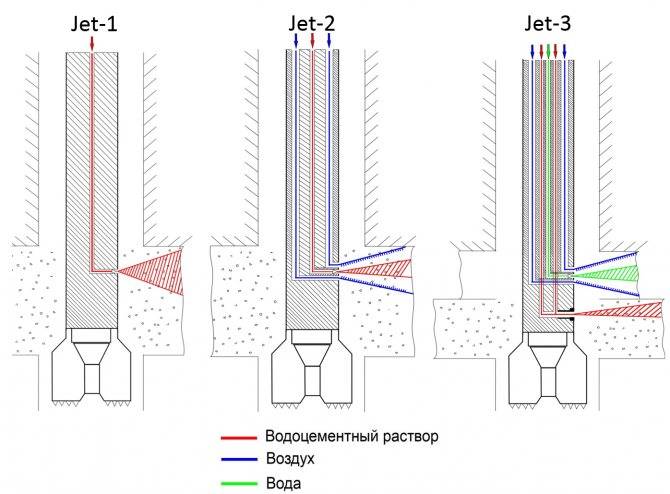

Буровая головка установки jet grouting имеет боковые мониторы (сопла), через которые подаются цементная смесь, воздух и вода (при самой современной модификации Jet-3, см. рис. 4) под давлением до 450 бар.

Рисунок 4. Подача воды через Jet-мониторы.

Рисунок 5. Схема оголовков jet grouting, в зависимости от модификации.

Комплекс для выполнения работ по струйной цементации грунтов включает в себя буровую установку для jet grouting, высоко производительные цементную и компрессорную станции, а также цементные силосы.

Рисунок 6. Комплекс струйной цементации грунтов.

Рисунок 7. Комплекс струйной цементации грунтов на объекте.

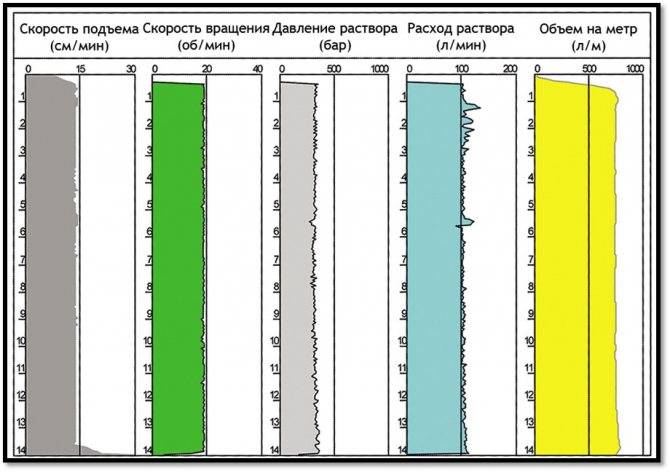

В ходе выполнения работ по струйной цементации грунтов, оператору установки jet grouting непрерывно поступают данные о работе станции, позволяющие специалисту оперативно реагировать и обеспечивать требуемые технологией параметры.

Рисунок 8. Информация с бортового компьютера установки jet grouting.

- К преимуществам технологииструйной цементации грунтов (jet grouting) относятся:

- высокая производительность выполнения работ;

- безальтернативная возможность цементации на отдельных участках толщи грунта, что существенно снижает объемы цементации и земляных работ по сравнению с традиционными методами, а также дает возможность выполнения работ как выше, так и ниже отметок воды;

- уникальная высокое качество выполнения работ по цементации грунтов;

- отсутствие вибраций и сильного шума, что позволяет работать в условиях жилых районов;

- существуют малые установки jet grouting проходящие в стандартные дверные проемы, что позволяет выполнять работы внутри зданий.

Глинизация и битумизация

Данные методы способны существенно уменьшить водонепроницаемость скальных трещиноватых пород. Смесь подаётся через трубу-инъектор диаметром 20-35 мм. Как и при силикатизации, происходит нагнетание водной суспензии, содержание монтмориллонита в которой составляет порядка 60%. Для лучшего заполнения раствором пор грунта, непосредственно перед началом глинизации в инъектор нагнетается около 20 дм3 воды под давлением в несколько атмосфер.

Битумизация целесообразна в тех случаях, когда цементация невозможна по причине высокой скорости течения грунтовых вод (90 м/сутки и более).

Как видим, современные технические возможности позволяют осуществлять закрепление грунтов самыми различными способами. Правильно выбрав технологию и неукоснительно соблюдая правила её выполнения, можно произвести закрепление грунтового основания любого типа.

Меры по предотвращению размывания грунта

Укрепление основания неразрывно связано с работами по защите от размыва и удалению излишней влаги.

Способы защиты от размывания:

- устройство отмостки – бетонирование или асфальтирование по периметру здания с уклоном для отвода талых и дождевых вод от фундамента;

- дренаж – формирование вокруг здания сети труб, лотков и других водоотводящих путей, устройство при необходимости ливневой системы;

- откачка насосами – сброс воды в накопительные приямки, колодцы или котлованы с последующей откачкой насосами в водоотводные канавы;

- вакуумная установка с эжекторными иглофильтрами – понижение уровня грунтовых вод путем их откачки под действием разрежения через установленный в грунте иглофильтр;

- электроосмотическое осушение – уплотнение влажных илистых грунтов, через которые пропущен постоянный электрический ток, при сочетании электроосмотического осушения с вакуумным водопонижением эффективность повышается.

Проведение мероприятий, предотвращающих размыв основания, помимо устойчивости здания положительно сказывается на гидроизоляции строительных конструкций.

Процесс цементирования скважин

Сам процесс цементирования скважин происходит в 5 последовательных этапов:

- в бетономешалках готовится тампонажная цементная смесь с необходимым водоцементным соотношением и количеством добавок

- готовый к заливке раствор подается в скважину

- запускается та или иная процедура его вытеснения в пространство между трубами и стенами шахты

- ожидается окончание периода полного застывания

- производится контроль качества (вышеописанными в предыдущих разделах методами)

Для удобства работы оборудование для цементирования скважин устанавливается на шасси одного из видов грузовиков (КАМАЗ, УРАЛ и пр.). Это удобно сразу по двум причинам – отсутствия необходимости каждый раз привлекать сторонние транспортные средства для перевозки комплексов конвейерного, смесительного, нагнетающего и прочего цементирующего оборудования, и возможности стационарно запитать данные системы от автомобильных двигателей.

В результате процесс подготовки раствора принимает следующий вид – все составляющие части дозируются и соединяются в бетономешалке, посредством добавления воды замешиваются до получения полностью однородной массы и закачиваются насосами в скважину (давление при этом достигает 30-35 МПа).

Порядок работ

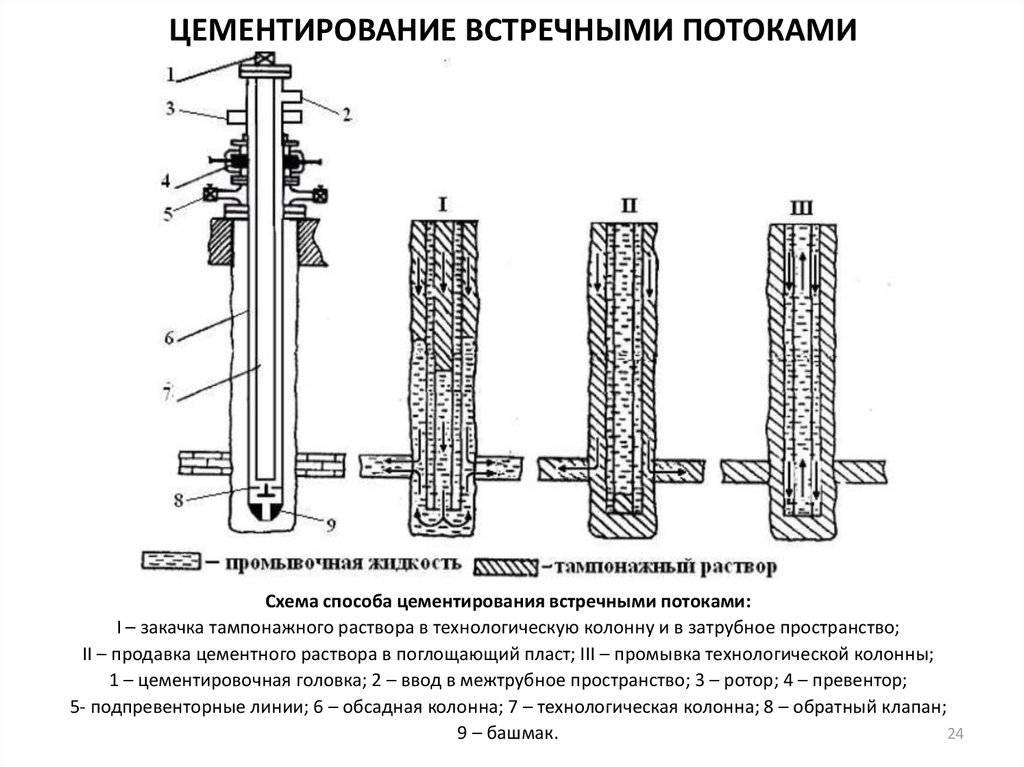

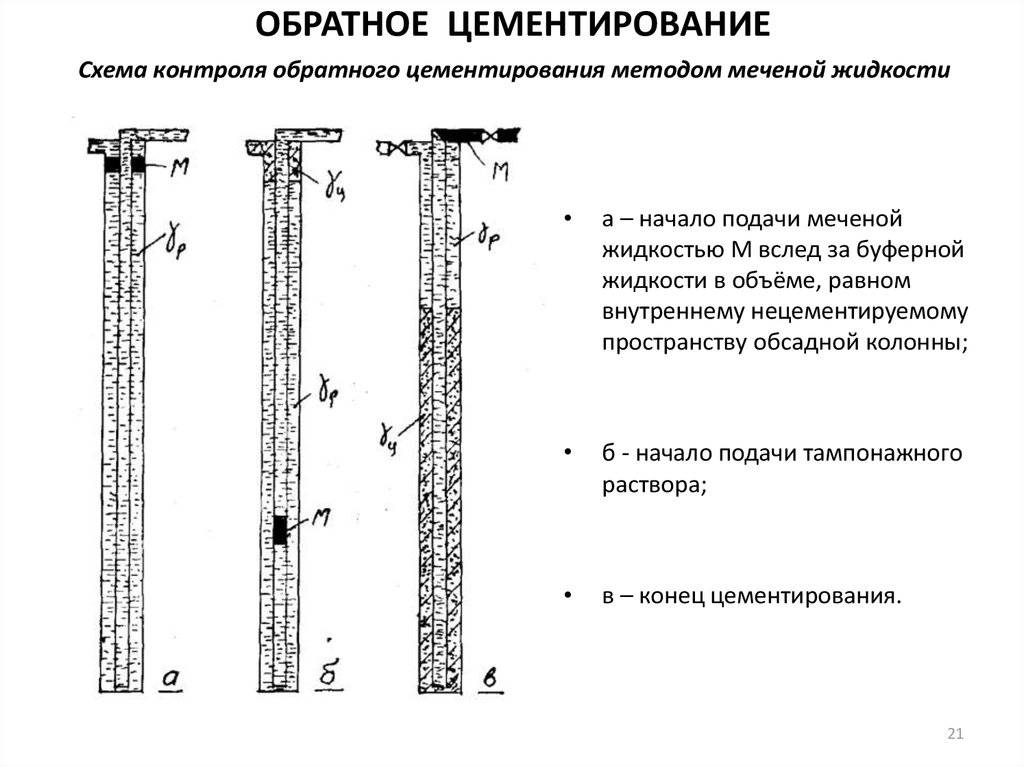

Если цемент закачивается по обратной схеме (поступает в затрубное пространство снизу вверх), работы выглядят следующим образом:

- в шахту устанавливается диафрагма;

- порция раствора подаётся в трубу скважины (количество определяется предварительными расчётами глубины с

- учётом качества грунта);

- под влиянием силы тяжести раствор проталкивается вниз;

- затем создаётся давление путём закачки специальной жидкости;

- раствор выдавливается за пределы трубы;

- завершается продавливание (после кратковременного увеличения давления, свидетельствующего о разрушении диафрагмы, прекращается закачка жидкости);

- свежий раствор оставляется на трое суток для схватывания.

Перечисленная последовательность работ является одним техническим циклом. Такого цикла достаточно для цементирования не очень глубокой скважины.

Если глубина большая, потребуется произвести ещё один дополнительный цикл, состоящий из подачи, проталкивания, продавливания и отстаивания готового цементного тампона. При двойном цикле в той части шахты, которую планируется зацементировать, устанавливается муфта. Закачка раствора производится в объёме, необходимом для заполнения первой секции трубы, отмеченной муфтой. Под воздействием давления муфта садится на втулку и открывается сквозной проход. После чего можно приступать ко второму циклу.

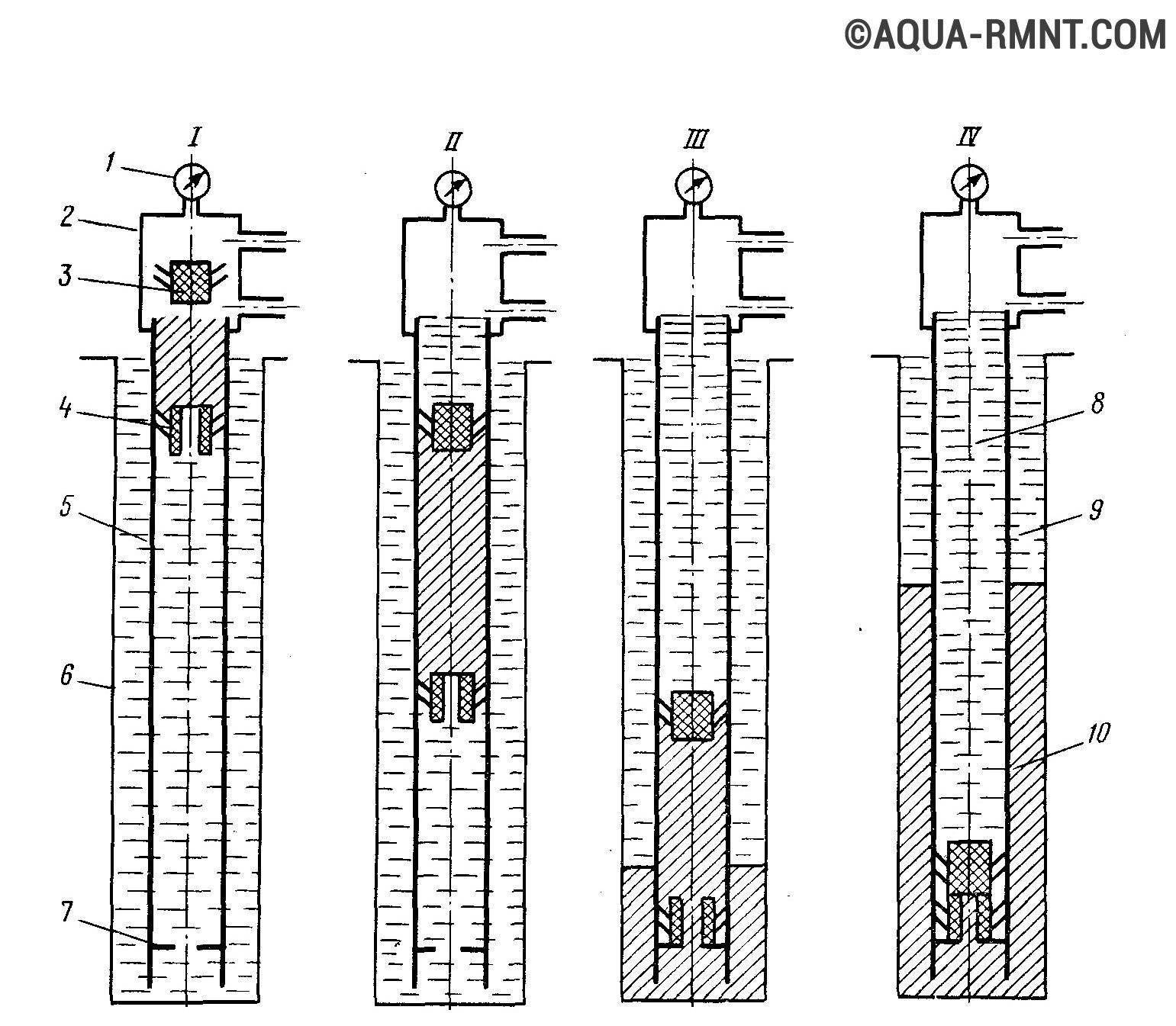

Если цемент подаётся по прямой схеме, то есть, сверху вниз, работы выполняются в таком порядке:

- в шахту опускается обсадная колонна;

- сверху на неё монтируется промывочная головка, подключённая к буровому насосу;

- шахта очищается от излишков грунта (он остаётся после бурения);

- труба перекрывается специальным башмаком;

- включается цементносмесительная техника и готовый раствор подаётся по рукаву в пространство за трубой;

- раствор постепенно под действием собственного веса стекает вниз, выталкивая в обсадную трубу остатки

- жидкости, использовавшейся в своё время для охлаждения головки бура;

- готовая шахта оставляется в покое для отстаивания на трое суток.

Как было сказано выше, такой способ цементирования подходит исключительно для неглубоких (беспроблемных) скважин. Основную трудность здесь представляет невозможность контроля момента достижения раствором нижней точки шахты. В случае обратной подачи (снизу вверх) о заполнении раствором трубы свидетельствует кратковременное повышение давления, предшествующее разрушению мембраны диафрагмы.

Чтобы убедиться в полном высыхании цемента в трубу опускают электронный термометр. Метод особенно информативен в первые сутки после проведения работ. Влажный раствор значительно повышает температуру окружающего воздуха за счёт испарения влаги. Градусник позволяет по перепаду температур точно установить высоту схватывания раствора (границу между влажным и полностью сухим участком).

Он позволяет выявить пустоты в бетоне. Это считается дефектом.

После полной проверки обвязывается устье скважины, а с помощью желонки со дна удаляются остатки раствора. Затем проверяется герметичность конструкции. Для этого в трубу скважины подаётся вода под высоким давлением. Снижение давления через полчаса на 0,5 мПа (или меньше) свидетельствует о полной герметичности и пригодности скважины к использованию. С помощью этих простых действий, вы сможете обеспечить водоснабжение дачи из скважины своими руками.

Грамотное приготовление раствора

Тампонажный раствор для цементирования скважины должен отвечать целому ряду требований и обладать:

- высокими адгезивными свойствами с поверхностями любого типа;

- высокой прочностью после застывания, устойчивостью к механическим воздействиям;

- пластичностью и хорошей текучестью, чтобы заполнить все трещины и пустоты;

- химической нейтральностью в отношении тампонируемых слоёв грунта;

- устойчивостью к размыванию грунтовыми водами;

- отсутствием усадки при затвердевании.

Также раствор должен обладать такой консистенцией, чтобы его можно было без проблем доставлять к скважине и производить закачку. Раствор должен хорошо смываться с оборудования, не быть в отношении него химически агрессивным и иметь минимальный коэффициент потери при транспортировке к скважине.

Используемый тампонажный раствор должен обладать достаточно жидкой структурой для осуществления перекачивания нагнетательным оборудованием и при этом иметь высокие прочностные характеристики

Процесс приготовления цементного раствора для тампонирования заключается в равномерном перемешивании компонентов, входящих в его состав с последующей заливкой в него воды, с предварительно растворёнными в ней специальными добавками.

Самыми простыми растворами, которые можно приготовить самостоятельно, являются:

- Портландцемент + кварцевый песок (1:1) + специальные добавки и вода до получения требуемой консистенции. Такой раствор имеет невысокую плотность, а его приготовление является сложным, т.к. песок, входящий в состав часто выпадает в осадок и применение раствора становится невозможным.

- Портландцемент + барит (1,1:1) + специальные добавки и вода. Недостаток такого раствора — невысокая прочность.

- Портландцемент + наполнитель. В качестве наполнителя применяется асбест (на песчаных грунтах), волокнистые материалы.

Для приготовления цементирующей смеси лучше всего использовать тампонажный портландцемент, представляющий собой разновидность цемента на основе силикатов.

Такой цемент, конечно, стоит дороже, чем обычный портландцемент, однако его прочностные характеристики намного выше, чем у обычного. Барит — тяжёлый минерал, повышающий плотность раствора. Приобрести барит можно в строительном магазине, торгующем сыпучими строительными материалами.

Под специальными добавками, входящими в состав цементирующих растворов, понимают различные вещества, придающие раствору особые свойства. К ним относят:

- ускорители схватывания цемента (хлористый кальций, кальцинированная сода, поташ), применяемые, если цементирование происходит при температуре ниже +5 градусов;

- замедлители схватывания, используемые для предотвращения быстрого затвердения (это хлориды кальция или натрия, нитрит натрия и др.);

- пластификаторы для получения оптимальной вязкости (полимерные модификаторы);

- морозостойкие добавки (кремнийорганические соединения вкупе с пластификаторами);

- влагопоглощающие добавки (вещества, полученные из соединений, относящихся к группам сахарной, лимонной, винной и тетраоксиадипиновой кислот) и др.

Специальные добавки размешиваются в воде, которую в дальнейшем применяют для приготовления тампонажного раствора. Перемешивают раствор при помощи специальных машин — миксеров. Иногда допускается ручное замешивание, но оно требует определённой сноровки и больших трудозатрат.

Цементный камень, образующийся при затвердевании портландцемента, обладает высокими прочностные свойствами, выдерживает нагрузки, механическое и физическое воздействие

Способы цементирования скважин

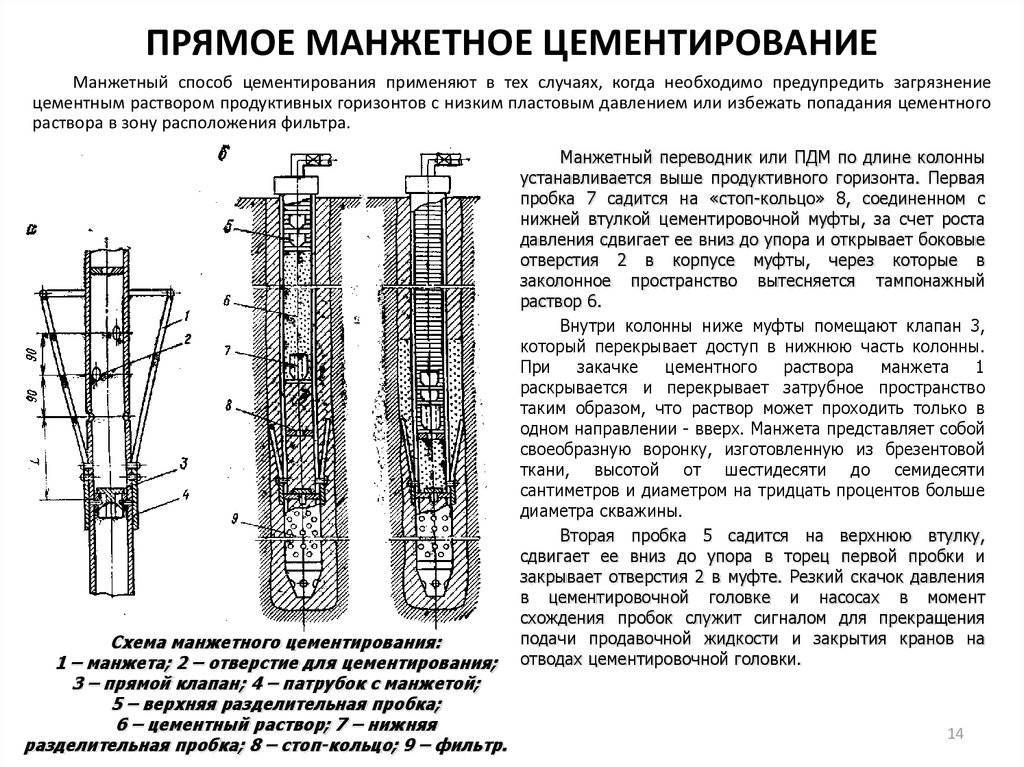

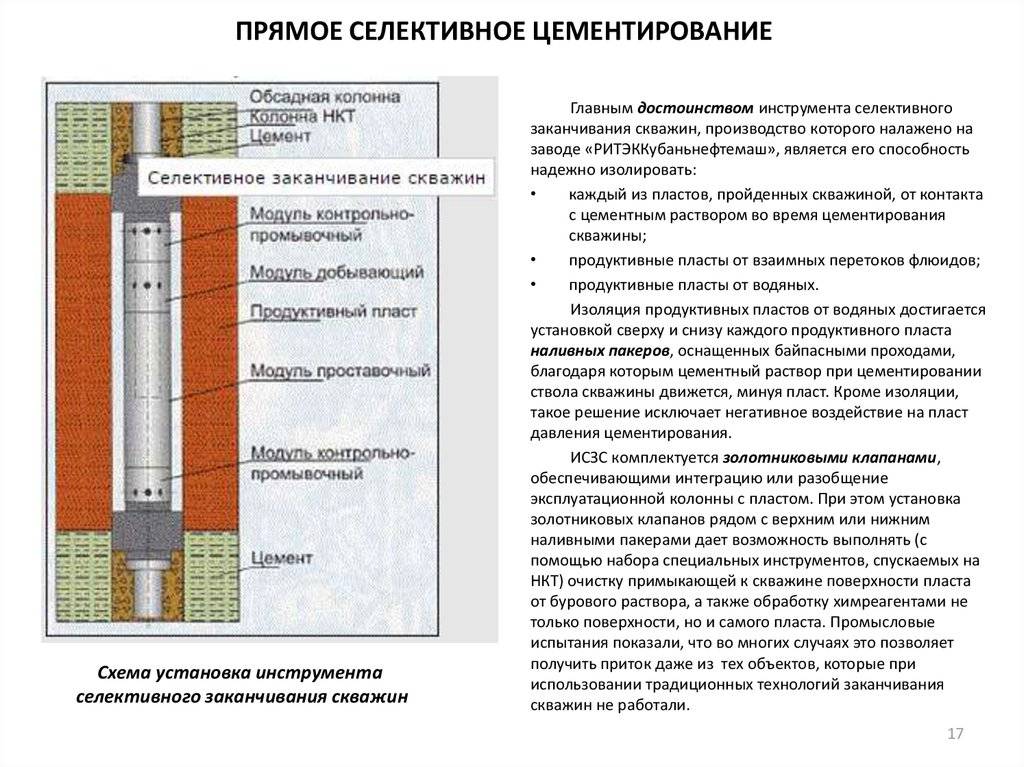

Способ цементирования выбирается в зависимости от условия залегания, литологического состава, проницаемости и степени насыщенности продуктивных пластов. Существует несколько способов цементирования скважин:

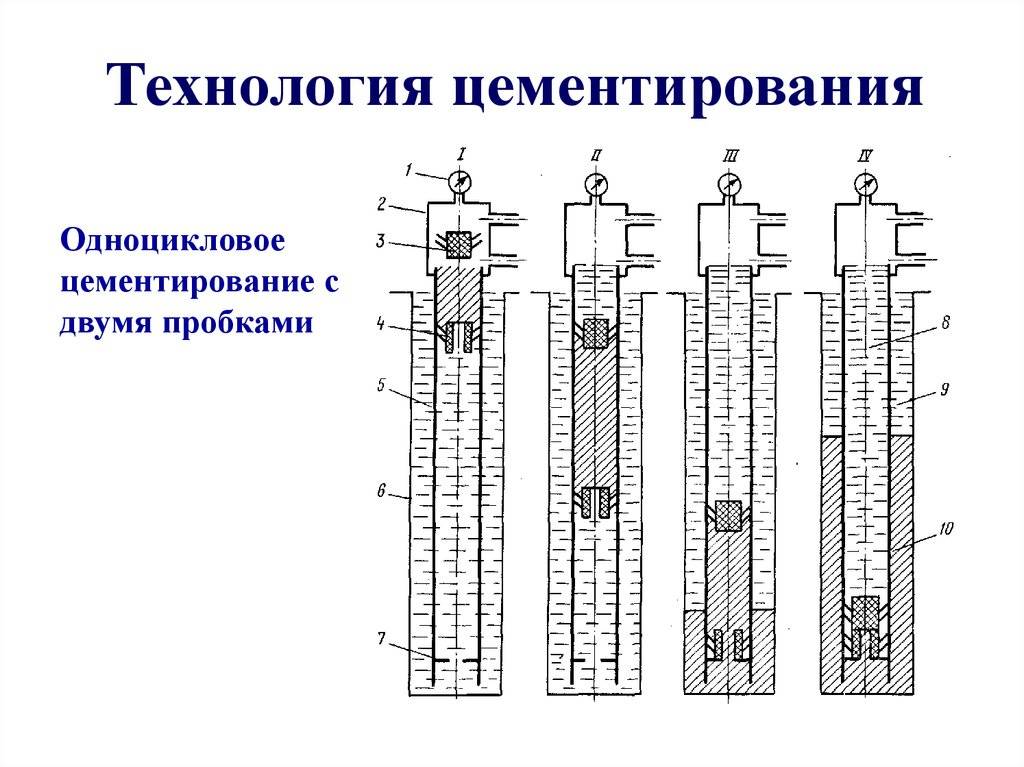

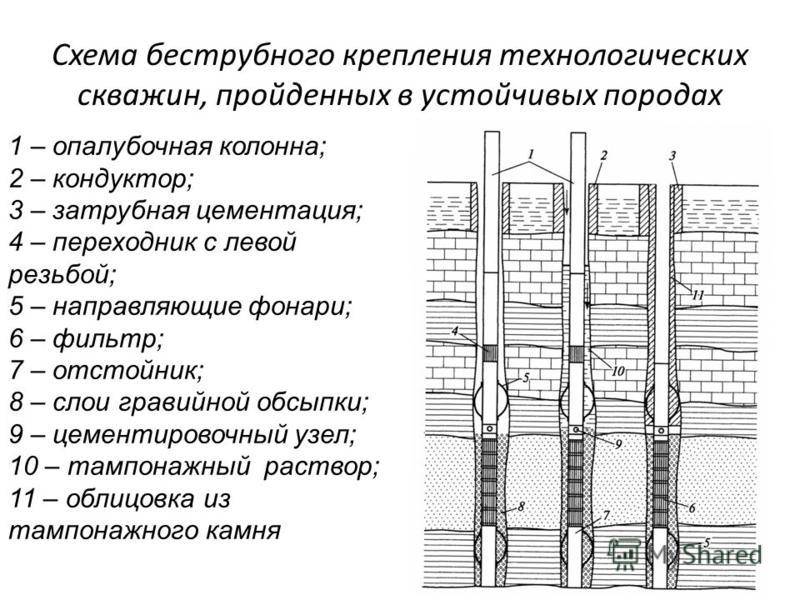

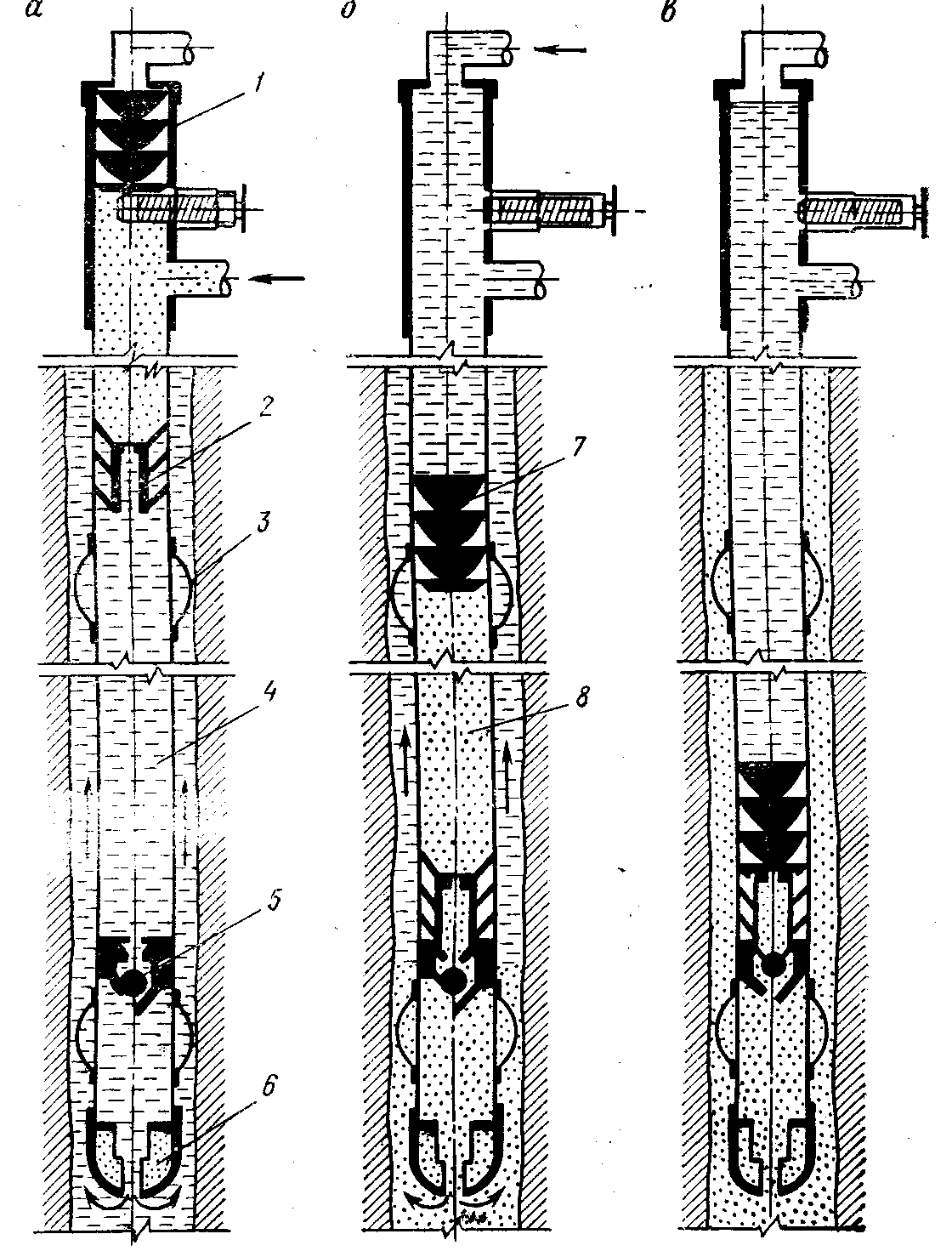

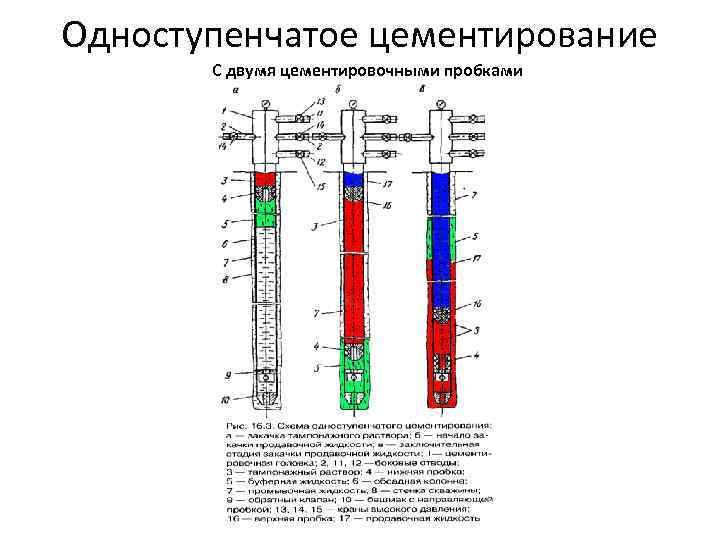

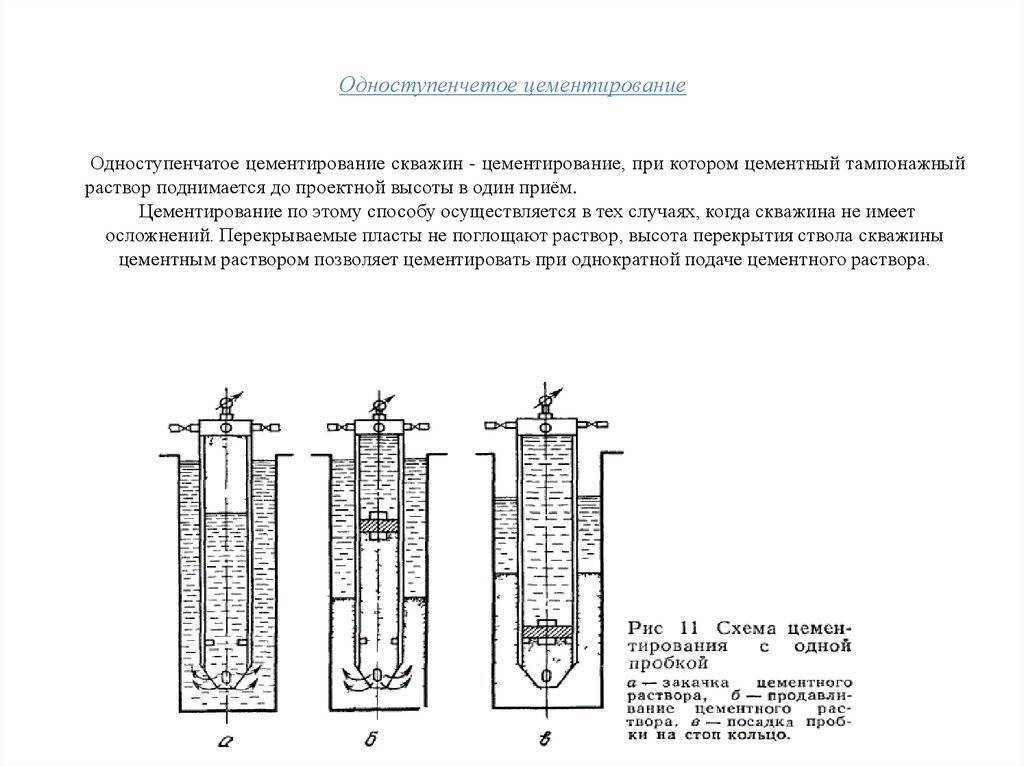

Одноступенчатое цементирование наиболее распространенное и заключается в следующем (рисунок 73). После того, как обсадная колонна спущена в скважину, на устье устанавливают цементировочную головку и приступают к промывке до полного выравнивания плотности бурового раствора (плотность бурового раствора на входе в скважину должна равняться плотности на выходе).

Перед началом цементирования все манифольдные линии от цементировочных агрегатов к цементировочной головке должны быть опрессованы на 1,5 кратное давление относительно рабочего в течение 3 минут.

Перед закачиванием в скважину цементного раствора желательно в колонну закачать буферную жидкость (водный раствор солей NaCl, CaCl2 и др. или щелочь NaOН) для разжижения бурового раствора и уменьшения вязкости и статического напряжения сдвига.

Затем при помощи цементировочных агрегатов и цементосмесителей затворяют цементный раствор, который закачивают в обсадную колонну через цементировочную головку. Для того, чтобы расчетный объем цементного раствора выдавить в затрубное пространство, необходимо освободить цементировочную разделительную пробку, которая удерживается внутри цементировочной головки с помощью стопорного винта. Сверху цементировочной разделительной пробки в обсадную колонну закачивают продавочную жидкость.

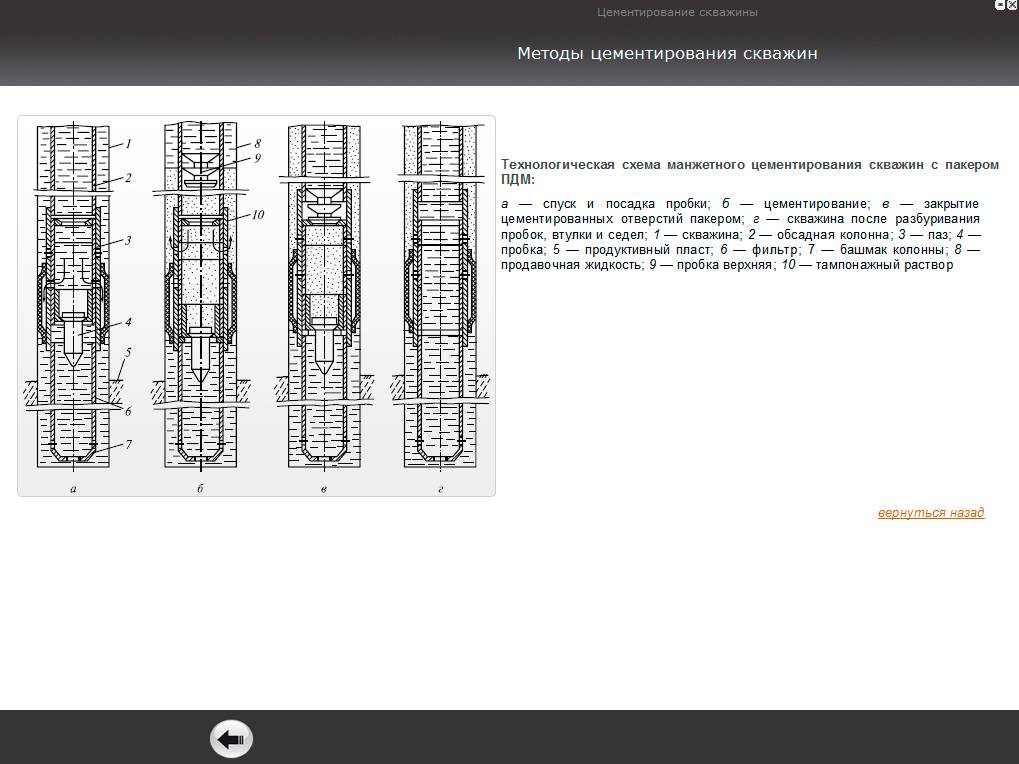

Рисунок 73. Схема одноступенчатого цементирования

Последние 0,5-1 м 3 продавочной жидкости закачивается одним цементировочным агрегатом. В результате пробка «садится» на кольцо-стоп и в этот момент резко возрастает давление на цементировочной головке. Это служит окончанием процесса цементирования.

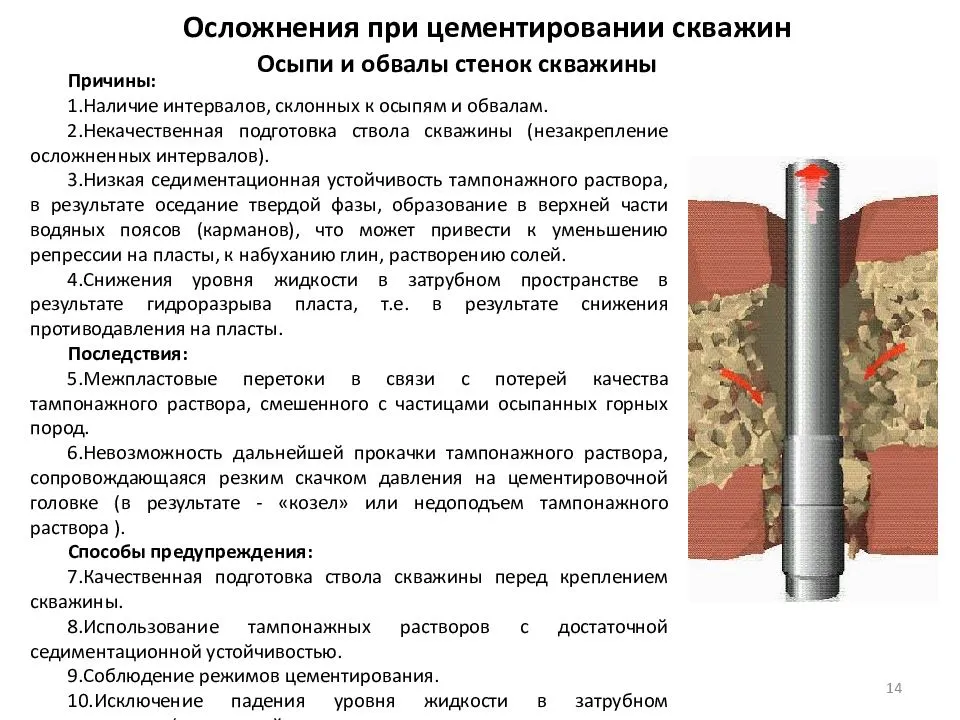

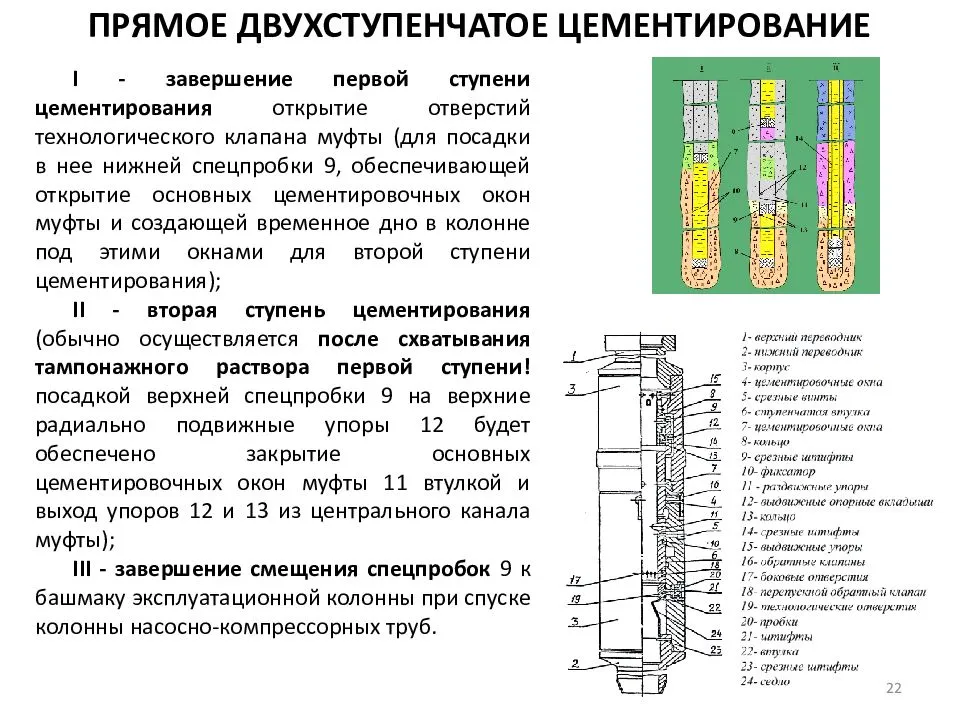

Двухступенчатое цементирование применяется в тех случаях, когда возникают трудности подъема цементного раствора на заданную высоту, либо высокая забойная температура, ограничивающая по времени проведение одноступенчатого цементирования, или требуется не сплошное цементирование.

Для этого в оснастку обсадной колонны включают разделительную цементировочную муфту, которую устанавливают на границе интервалов цементирования. Цементирование нижнего интервала происходит таким же образом как и одноступенчатое.

Перед тем, как закачать вторую порцию тампонажного раствора объемом, равным объему верхней части затрубного пространства, в скважину сбрасывают шар. Дойдя до цементировочной муфты, шар под действием давления сдвигает вниз подвижную втулку и открываются боковые отверстия, через которые в затрубное пространство выходит вторая порция тампонажного раствора.

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Источник

Необходимое для работ оборудование

Все работы по цементированию водоносных скважин должны выполняться строго в соответствии с техническими требованиями, нарушение которых приведёт к некачественному цементированию. Приступая к тампонированию скважины, вам стоит знать, что это необратимый процесс, исправить что-либо после начала подачи раствора в затрубное пространство скважины невозможно, поэтому подготовительным работам, а именно к приготовлению раствора для цементирования и выбору оборудования, нужно подойти максимально ответственно!

Самый простой и эффективный способ — аренда оборудования на платформе автотехники. Такой комплекс сможет приготовить цементный раствор и под давлением перекачать его в скважину, при этом источником энергии для работы оборудования служит мощный автомобильный двигатель. Если использование агрегатов на базе спецавтомобиля невозможно, то вам потребуется:

- миксер для приготовления цементного раствора;

- насос высокого давления, осуществляющий подкачку раствора к скважине;

- цементировочная головка для закачки раствора внутрь скважины;

- заливочные пробки (количество зависит от способа цементирования);

- различный мелкий инвентарь (шланги, мерные ёмкости).

В качестве шланга многие специалисты рекомендуют вместо традиционных ПНД труб диаметром 32 см использовать гибкий пожарный шланг. Он плоский и отлично проходит в межтрубное пространство, обеспечивая эффективную подачу раствора.

Оборудование для цементирования скважин имеет большие габариты и требует и мощного источника энергии, например компрессора, генератора, бесперебойного доступа к электросети

Зачем цементировать скважину?

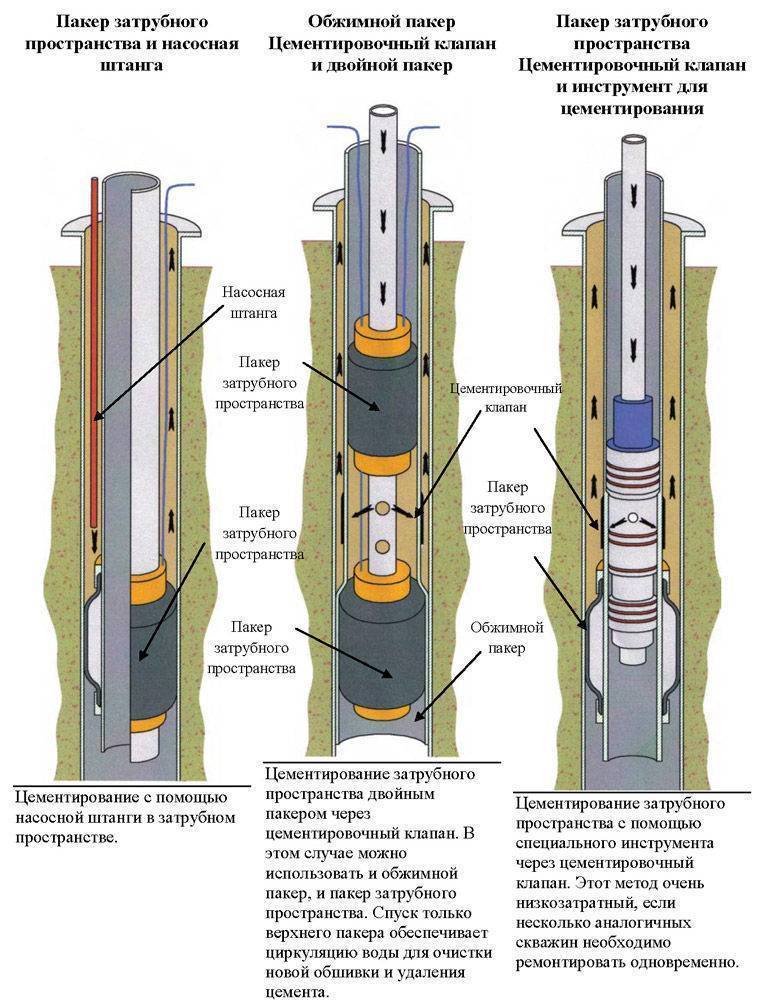

Цементирование скважины — процесс, который следует сразу после окончания буровых работ. Процедура цементирования заключается в том, что в затрубное или межтрубное (в случае если обсадная труба помещена в свою очередь в полиэтиленовую более широкую трубу) вводится цементный раствор, который со временем затвердевает, образуя монолитный ствол скважины.

Цементный раствор в этом случае называется «тампонажный», а сам процесс «тампонированием». Сложный инженерный процесс, именуемый технологией цементирования скважин, требует определённых знаний и специального оборудования.

В большинстве случаев источники воды можно тампонировать своими руками, что обходится гораздо дешевле, чем привлечение специалистов.

Цементирование скважин – комплекс мероприятий, направленный на укрепление затрубного пространства и обсадной колонны от разрушающего бокового давления горных пород и воздействия грунтовых вод

Правильно произведённое тампонирование скважин на воду способствует:

- обеспечению прочности конструкции скважины;

- защите скважины от грунтовых и верховых вод;

- укреплению обсадной трубы и защите её от коррозии;

- повышению срока эксплуатации водоисточника;

- устранению крупных пор, пустот, зазоров, через которые в водоносный горизонт могут попасть нежелательные частицы;

- вытеснению бурового раствора цементным, если первый использовался при бурении.

От того, насколько грамотно осуществлено цементирование, будет зависеть качество добываемой воды и эксплуатационные характеристики скважины. Также цементирование производится для ликвидируемых скважин, которые больше не будут больше эксплуатироваться.

Галерея изображений

Фото из

Цементирование проводится для кустовых водозаборных сооружений, предназначенных для обеспечения водой населенных пунктов. В частном хозяйстве водозаборные точки цементируют в редких случаях

Укрепление положения скважинного ствола путем цементирования проводится, если бурение выполнялось в несвязных рыхлых грунтах, не способных «держать» стенки обсадной колонны

Затрубное пространство цементируют, если есть вероятность проникания паводковых и сточных вод, стекающих вдоль ствола скважины в водоносный пласт

Заполнение ствола цементом, т.е. тампонирование скважины, выполняют если больше не будут эксплуатировать водозабор

Цементирование куста водозаборных скважин

Цементирование выработок в несвязных грунтах

Цементирование как защита от паводковых вод

Тампонирование старой скважины

ТАМПОНАЖНАЯ ТЕХНИКА И МАТЕРИАЛЫ

Безусловно, качественное крепление невозможно без использования современной тампонажной техники. Два года назад объединением ПАО «Татнефть» был закуплен цементировочный комплекс отечественного производства, включающий в себя пять единиц техники (рис. 5), в том числе двухнасосные цементировочные агрегаты производительностью 20-30 л/с (против стандартных 7-8 л/с), передвижной цементный склад объемом 40 т, емкости для воды и др. В настоящее время комплекс успешно используется при проведении тампонажных работ более чем на 200 скважинах компании. В результате внедрения данного оборудования удалось повысить качество крепления скважин при двукратном сокращении времени цементирования за счет ускорения процесса замещения бурового раствора тампонажным.

Рис. 5. Цементировочный комплекс отечественного производства

Не менее важной составляющей процесса крепления скважин также остается использование различных реагентов для цементирования, включая понизитель водоотдачи, абразивный и моющий буферы и вязкоупругие составы (ВУС). Понизитель водоотдачи обеспечивает снижение водоотдачи базового тампонажного раствора, улучшение реологических характеристик раствора и прочностных характеристик цементного камня (улучшение качества крепи в интервале продуктивных пластов)

Понизитель водоотдачи обеспечивает снижение водоотдачи базового тампонажного раствора, улучшение реологических характеристик раствора и прочностных характеристик цементного камня (улучшение качества крепи в интервале продуктивных пластов).

Абразивный буфер – это цементный раствор с эрозионными свойствами на основе цемента и кварцевого песка, применяемый для вымывания застойных зон бурового раствора. Моющим буфером называют буферный раствор на основе воды и химреагентов моющего типа, растворяющих глинистую корку в процессе цементирования.

Наконец, ВУС как буферная жидкость представляет собой водный раствор порошкообразного буфера с добавлением пеногасителя, утяжелителя и красителя («маркер»). Применение вязкоупругих составов актуально для скважин с горизонтальным окончанием при наличии проблемы очистки горизонтального ствола скважины.

Рис. 6. Облегченный тампонажный раствор с добавлением пеностекла

Длительность затвердения защитного слоя и проверка его качества

Образование цементного камня начинается сразу после завершения заливки смеси. Процесс полного затвердения зависит от температуры окружающей среды, состава и влажности грунта, материала обсадных элементов, а также характеристик и перечня компонентов самого раствора. Если нет возможности определить момент, когда защитный слой полностью сформировался, следует выждать как минимум 48 часов до выполнения каких либо действий.

В течение этого времени использование тросов, проволоки и других приспособлений для прощупывания заливки категорически не рекомендуется. Любое механическое воздействие может негативно сказаться на качестве и целостности цементного камня.

По истечении двух суток рекомендуется провести проверку полученного защитного слоя. Более точные результаты можно получить только с использованием специального профессионального оборудования. Существует три способа проверки целостности раствора:

- Акустический. Методика основана на простукивании обсадных труб по всей длине шахты и обработке полученных результатов через компьютерную программу.

- Радиологический. Измерение проводится специальными радиоприборами.

- Термальный. Проводится измерение температур в процессе застывания слоя.

Если нет возможности пригласить специалистов для оценки выполненных работ, проверить готовность цементного слоя можно при помощи упрощенного термального метода. Для этого в течение периода застывания смеси измеряют температуру у стенок обсадных труб. Она должна вначале сравнятся с температурой окружающего воздуха, а затем стать на 1-1,5 градуса ниже.

Завершающим этапом является очистка ствола от остатков смеси. При выполнении работ своими руками очистку можно проводить желонкой. Перед вводом источника в эксплуатацию проводится проверка шахты на герметичность. Для этого в течение 20-30 минут в ствол закачивают воду под давлением. Если за это время давление воды снизилось не более, чем на 0,5 МПа, работы были выполнены качественно.

Применяемые машины, механизмы и материалы

Все работы по бурению, промывке, герметизации скважин выполняются в полевых условиях. Возникает потребность иметь все механизмы, смонтированные на шасси автомобилей повышенной грузоподъемности и проходимости.Необходимые машины, механизмы и вспомогательная оснастка для выполнения работ по цементации:

- машина приготовления пластической герметизирующей смеси (цементосмесительная);

- агрегат закачки готовой смеси и продавливания в скважине;

- насос, подающий герметизирующую смесь в колонну;

- насос, подающий воду в смеситель приготовления смеси;

- головка промывки ствола скважины перед цементацией;

- пробки разделительные – только для двухступенчатой заливки;

- задвижки и вентили высокого давления;

- специальное распределительное устройство смеси;

- набор гибких рукавов, металлических шлангов;

- муфта ступенчатого цементирования;

- мерные баки для определения количества закачанной смеси.

Правильный подбор вяжущего материала (цемента) в составе герметизирующей смеси обеспечивает:

- образование после затвердения высокопрочного цементного камня с высокой способностью противостоять агрессивным химическим воздействиям, повышенной прочностью к механическим перегрузкам;

- хорошую адгезию после затвердения с породами стенок скважины и обсадной трубой;

- качественное заполнение щелей, скосов и пазух в породе стен скважин;

- высококачественное твердение и приобретение проектной твердости раствора за указанный период времени.

Кроме выше названных характеристик, герметизирующая смесь должна обеспечить:

- равномерное заполнение нагнетаемой смеси по длине и окружности скважины;

- защиту герметизируемой смеси от попадания промывочных остатков.

Такие характеристики смеси достигаются при применении тампонажных цементов, изготовляемых из портландцемента и доменных шлаков. Применение таких цементов позволит получить высококачественный герметизирующий раствор. Дозировка наполнителя и вяжущего средства определяется специальным расчетом, с учетом конкретного места строительства скважины.