Производство

Процесс производства, как мы уже говорили, достаточно простой, даже несмотря на то, что проходит он в домашних условиях.

Чтобы сделать брикеты для топки печей своими руками необходимо:

- Подготовить качественное сырье, измельчить его до нужной консистенции, просушить. Для того чтобы улучшить качество горения, в любое сырье можно добавить бумагу.

- При необходимости добавить связующий элемент (глину, лигнин), долить воды, загрузить в пресс-машину.

- Провести прессование изделия в подходящей форме при высоком давлении и желательно высокой температуре.

- Высушить готовое изделие, по возможности упаковать для защиты от внешних факторов. При сушке можно использовать ветошь и бумагу, способные вытянуть из брикета остатки влаги.

Проведя все эти работы вы получите отличное топливо, которым можно легко и быстро истопить баню, обогреть дом. При этом на длительном временном отрезке вы ощутите выгоду и экономию средств от применения подобных экодров.

Отметим, что во время работы следует постараться добиться влажности брикетов не более 10-12%, чтобы они отлично горели. Промышленно изготовленные брикеты имеют влажность менее 10%.

Чтобы убедиться в отменных характеристиках подобного вида топлива, можно купить себе немного евробрикетов на пробу в любом магазине. В то же время для создания подходящей атмосферы можно иногда растапливать камин или печь обычными дровами, ведь применение разных видов топлива не несет взаимоисключающий характер.

Ещё в середине прошлого века во многих регионах нашей страны, где были проблемы с древесиной, но зато было развито животноводство, кизяки являлись популярным видом топлива. Потом их вытеснили поставки угля и газификация, но тема производства топливных брикетов из навоза по-прежнему интересна.

Сейчас навоз чаще всего применяется в органическом земледелии, в качестве натурального и полезного удобрения. Но это далеко не все области использования этого натурального сырья. Мы рассказывали о саманных домах, где наполнителем строительных брикетов тоже может выступать навоз. Кроме того, органический материал применяется в производстве биогаза, который тоже является альтернативным топливом.

Заготовка кизяка. Цимлянская станица, 1875–1876 гг.

Но мы поговорим не о биогазе, а именно о топливных брикетах из навоза, кизяках, активно использовавшихся нашими предками для обогрева домов с печным отоплением.

Кизяк — это не просто навоз, отходы жизнедеятельности животных. Это навоз, смешанный с соломой, опилками, сеном, спрессованный в небольшие брикеты, кирпичики или лепёшки, и высушенный. В таком виде навоз становится неплохим топливом для обогрева, например, теплицы, бани или дачного дома, вполне заменяя дрова и даже уголь.

Для сравнения приведём показатели примерного содержания энергии в различных видах биологического топлива:

| Топливо | МДж/кг | кВт·час/кг |

| Сухой навоз | 16 | 4,4 |

| Свежая древесина с влажностью 60% | 6 | 1,7 |

| Высушенная в уличных условиях древесина с влажностью 20%, обычные дрова | 15 | 4,2 |

| Солома в тюках | 15 | 4,2 |

| Уголь | 28 | 7,8 |

Как видим, показатели удельной теплоты сгорания у сухого навоза даже немного выше, чем у дров, которые сушились на улице. Кроме того, кизяки горят тлеющим пламенем, пользователи отмечают, что по своим свойствам горения они похожи на бурый уголь.

Главное преимущество навоза как альтернативного топлива — экономичность. Если есть своё хозяйство — коровы, козы, овцы, кролики, другая живность, то топливо получается абсолютно бесплатным. Можно попросить у соседей, которые занимаются фермерством и сами навоз активно не используют. Целую машину навоза можно заказать и купить, стоить будет порядка 11 тысяч рублей.

Ещё один плюс — зола от кизяков станет отличным удобрением, это экологически чистое и безотходное топливо.

Основной минус кизяков — делать такое топливо своими руками долго, придётся приложить много усилий. Кроме того, сама мысль о том, что придётся возиться с таким органическим сырьём, фекалиями животных, отпугивает многих. Отметим, что, согласно многочисленным отзывам, во время горения кизяков никаких неприятных запахов нет. В русских печах на таком топливе раньше пекли хлеб.

В процессе производства брикетов из навоза, конечно, приятного мало, согласимся. Но в целом, с утилизацией органических отходов сталкиваются все, кто занимается животноводством, так почему бы не сделать это с пользой для хозяйства.

Какие дрова выбрать для отопления

Во-первых, дрова должны быть сухими.

Таблица процента влажности древесины в зависимости от времени сушки

| Время сушки | Полено (колотое), % | Полено (не колотое), % |

| Свежесрубленное | 75 | 78 |

| 3 месяца | 48 | 62 |

| 6 месяцев | 37 | 46 |

| 9 месяцев | 33 | 38 |

| 1 год | 26 | 35 |

| 1,5 года | 18 | 27 |

| 2 года | 16 | 24 |

| 2,5 года | 15 | 24 |

Для отопления больше всего подходит древесина твердых пород (бук, дуб, акация, ясень, ольху и все породы фруктовых деревьев), а также клен, каштан. Мягкие породы древесины, такие как липа, береза, осина, тополь, сгорают гораздо быстрее, образуя при этом больше пепла и жар быстро остывает. Дрова из твердых пород выделяют меньше запахов и до образования пепла горят открытым огнем.

Хвойные породы древесины горят ярко и быстро, с частым потрескиванием и шипением (из-за кристаллов смолы). Дрова смолистых пород способствуют образованию большого количества сажи и копоти. Если постоянно использовать дрова с содержимым влаги больше 20%, а также дрова хвойных пород, то возрастает риск воспламенения сажи в дымоходе через образование осадка креозота, который легко загорается. Его стоит удалять. Важным признаком качества дров является их калорийность, то есть приведенное к МДж количество теплоты, которое создается при сжигании 1 кг топлива. Рекомендуется использовать корневища и нижнюю часть ствола, поскольку у них наивысшая калорийность, чем в верхней части, а тем более в ветках.

В зависимости от породы древесины дрова будут обладать разной калорийность — способность выделять то или иное количество тепла.

Таблица калорийности разных пород древесины

| Порода древесины | Плотность, кг/м3 | Калорийность, МДж/кг |

| Ёлка | 400 | 13,8 |

| Тополь | 370 | 13,4 |

| Береза | 490 | 14,2 |

| Ольха | 480 | 14,1 |

| Бук | 540 | 14,8 |

| Акация | 520 | 14,9 |

| Дуб | 520 | 16,5 |

| Фруктовые деревья | 480 | 14,1 |

Из таблицы видно, что плотность древесины разных пород прямо пропорциональна их калорийности. Считается, что 1 кг сухих дров дает в среднем от 3200 до 3600 ккал. После сжигания дров в камерах котла образуется пепел, который является прекрасным удобрением для ваших растений.

Твердотопливные котлы отопления рассчитаны на сжигание древесины с влажностью до 20%. Для котлов оптимальным топливом являются сухие колотые дрова диаметром 120-150 мм, вылежавшие 2 года, с влажностью 12-20%, длиной до 1000 мм, с теплотой сгорания 15-17 МДж/кг. Полезный энергетический объем в древесине значительно уменьшается с увеличением содержимого воды. С увеличением влаги растет нагрузка на дымоход, дымовую трубу, керамическую футеровку котла. При сжигании древесины с высокой влажностью котел может не выходить на заданную мощность, высока вероятность образования конденсата, как в котле так и в дымовой трубе, а также разрушение керамических вставок (футеровку котла).

Сжигание древесины с влажностью выше за 40% и меньше 12% — запрещается

Например:

Древесина с 20% влажности имеет тепловую ценность 4 кВт, час, на 1 кг древесины.

Древесина с 60% влажности имеет тепловую ценность 1,5 кВт, час, на 1 кг древесины

| Порода | кВт/кг | 20% влажности кВт/м3 | 50% влажности кВт/м3 |

| Бук | 4,2 | 2200 | 1930 |

| Дуб | 4,2 | 2100 | 1850 |

| Ясень | 4,2 | 2100 | 1850 |

| Береза | 4,3 | 1900 | 1650 |

| Клен | 4,1 | 1900 | 1650 |

| Ольха | 4,1 | 1500 | 1300 |

| Тополь | 4,1 | 1400 | 1230 |

| Сосна | 4,4 | 1700 | 1500 |

| Лиственница | 4,4 | 1700 | 1500 |

При 50% влажности мощность котла уменьшается в 2-3 раза, а расходы топлива увеличиваются в 2-2,5 разы:

Как сделать топливные брикеты своими руками: выбор сырья и оборудования, описание процесса

Чтобы обеспечить свое хозяйство твердым экологически чистым топливом, не обязательно его покупать.

Достаточно обзавестись постоянно возобновляемым источником биологических отходов, специальным оборудованием для их переработки, а также изучить технологию производства брикетов для отопления.

В результате вы решите сразу две задачи: утилизируете отходы и получите источник энергии домашнего производства.

Преимущества и недостатки брикетов для отопления

Этот вид топлива используется для твердотопливных котлов, каминов, печей, мангалов.

В промышленном производстве брикеты делают из отходов:

- деревоперерабатывающих предприятий — опилок, щепы, стружки;

- сельского хозяйства — соломы, шелухи, кукурузы, подсолнечника, гречихи;

- торфа;

- древесного угля.

Все вышеперечисленное относится к возобновляемым природным источникам.

Главное преимущество топливных брикетов в сравнении с традиционными видами топлива – экологичность и более высокие показатели теплоотдачи и коэффициента полезного действия.

]В отличие от древесины брикеты быстро разгораются и меньше дымят, чему способствует низкое содержание влаги в материале.

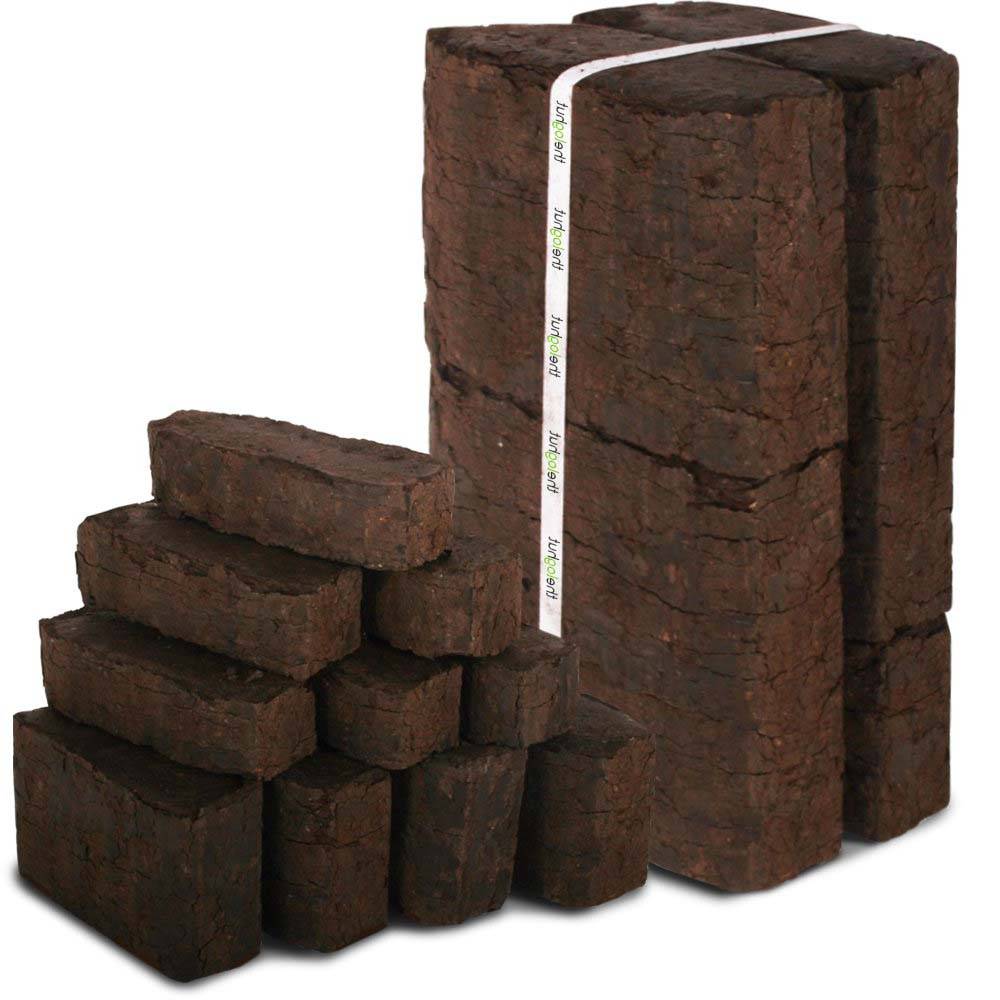

При горении они поддерживают постоянную температуру и не искрят, а правильная геометрическая форма брикетов удобна для складирования и хранения топлива.

К недостаткам можно отнести плохую влагоустойчивость и подверженность механическим повреждениям при транспортировке.

Сырье для самодельных брикетов

Древесные опилки

Для производства топлива подойдут практически любые горючие органические могут быть:

- древесные опилки, солома;

- опавшие листья;

- отходы растениеводства (шелуха семечек, сухие стебли, скорлупа грецких орехов и т. п.);

- бумага, картон.

Подойдет любой потенциально горючий материал в измельченном состоянии. Отдавайте предпочтение сырью, не пригодному к использованию в хозяйстве, который подлежит утилизации.

В качестве связующего компонента можно использовать обыкновенную глину в пропорции 1 к 10: один килограмм глины на каждые десять килограммов сухого измельченного сырья.

Необходимое оборудование

Существует множество предприятий, специализирующихся на разработке и продаже оборудования и технологических линий для производства топливных брикетов. Как правило, производители дополнительно предоставляет услуги по монтажу и пусконаладочным работам. В некоторых случаях учат пользоваться оборудованием.

Также купить оборудование можно у компаний, специализирующихся на продаже пеллетов, топливных брикетов и линий для их производства.

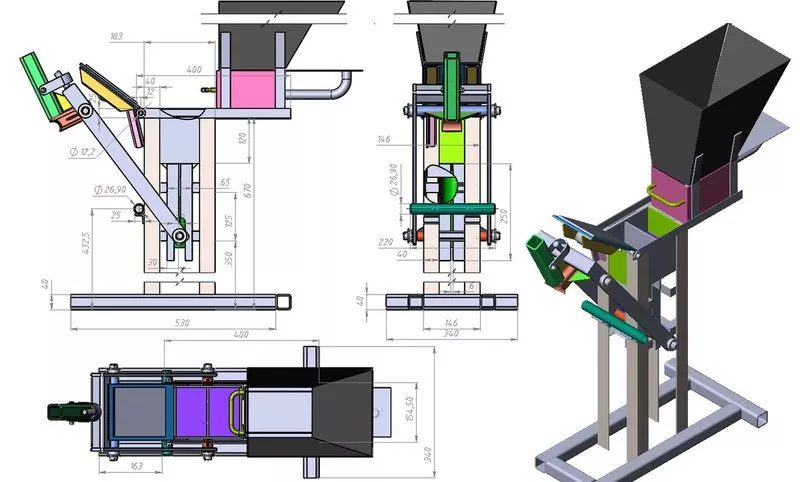

Гранулятор для прессования древесной стружки

Для изготовление топливных брикетов своими руками вам понадобится:

- устройство для дробления и измельчения базового сырья;

- пресс для брикетирования (ударно-механический, гидравлический или шнековый);

- сушильный комплекс.

В домашнем производстве топливных брикетов можно обойтись без сушильного комплекса, если есть возможность просушки брикетов на открытом воздухе. А если вы решите делать брикеты из опилок, дробилка вам тоже не понадобится.

Есть альтернативный вариант: оборудование для брикетирования можно сделать самостоятельно в условиях домашней мастерской.

Требования к помещению

Выбор помещения должен предусматривать возможность размещения участка для прессования, сушильного комплекса, места для размещения готовой продукции и хранения исходного сырья.

Размеры требуемой площади зависят от объемов предполагаемого производства. В среднем для участка прессования нужно выделить не менее 50-60 кв. м.

При подготовке помещения необходимо уделить особое внимание обеспечению хорошей вентиляции участка прессования, надежности электрических сетей и систем пожаротушения

Описание процесса изготовления брикетов

Весь процесс сводится к последовательному выполнению следующих операций:

Схема технологического процесса брикетирования

Особенности промышленного производства

При промышленном производстве используют 3 технологии прессования топливных брикетов:

- под высоким давлением на гидравлических прессах – на выходе брикеты получаются в виде небольшого кирпича;

- ппод высоким давлением на ударно-механических и гидравлических прессах – на выходе брикеты получаются в виде цилиндра;

- прессование под воздействием термической обработки и высокого давления на шнековых (механических) прессах – на выходе брикеты получаются в виде полого многогранника.

В результате прессования из древесины выделяется лигнин, выступающий связующим компонентом для образования плотной однородной структуры брикета.

Что говорят покупатели?

Отзывы тех, кто уже пользуется топливными брикетами различных видов, можно свести к следующему.

- Это экономичный и экологически безопасный вид топлива, который популярен в Европе. Отапливать при помощи него можно как квартиры, так и загородные дома. Благодаря продуманному производству из древесных опилок брикеты не деформируются, просто транспортируются, показывают хорошие характеристики теплоизоляции.

- Еще один отзыв говорит о том, что в коттеджных поселках во многих домах переходят на отопление именно брикетами, прессующимися из березовой пыли, которая остается от шлифовки фанеры. По степени экономичности такой способ отопления дешевле не выходит, но более высокая теплоотдача оправдывает высокую стоимость. Кроме того, брикеты совершенно сухие, дыма при их сгорании образуется мало, а пользоваться такими дровами намного удобнее. Единственный минус – требуется качественное хранение, поскольку евродрова быстро сыреют под открытым небом.

- Отопление брикетами, отмечают многие пользователи, действительно и удобно, и просто. Стоимость топлива зависит от того, из какого сырья создавались брикеты.

Топливные брикеты в домашних условиях

Оказывается, процесс производства настолько прост, что приготовить брикеты для отопления можно и самому

Главное, чтобы было сырье и оборудование, которое важно для того, чтобы спрессовать материал. Самое простое – это емкость с ручным винтовым приводом

Некоторые применяют механизм, выталкивающий кирпичики. А еще опытные мастера используют шнековый пресс, с помощью которого можно получать продукцию более высокого качества. Конечно, на обеспечение таким оборудованием придется хорошо потратиться.

Справка. Создать необходимое давление и получить продукцию, аналогичную промышленному производству, дома не получится при любых условиях.

Люди изготавливают брикеты в домашних условиях из всевозможного легковоспламеняющегося сырья: бумаги, картона, листьев, соломы, опилок, шелухи, стружки, сухих стеблей растений, навоза и т. д. В работе используют также воду, глину, крахмал и компоненты, обладающие склеивающими свойствами.

Фото 1. Станок для производства брикетов, при помощи которого сырье спрессовывается в небольшие «кирпичи».

Технология изготовления брикетов достаточно проста. Опилки (или другую измельченную продукцию), помещают в воду, добавляют туда глину (пропорция 1:10), хорошо размешивают, вливают склеивающее вещество (например, недорогой обойный клей). Готовую смесь помещают в самодельное прессовочное приспособление и сжимают.

Полученные брикеты достают из формы и раскладывают для просушки на солнце. После полного высыхания они готовы к употреблению. Но сразу нужно оговориться, такими крепкими, как формы, изготовленные промышленным способом, самодельные не будут.

Виды, характеристики, достоинства и недостатки

Второе название топливных брикетов – евродрова. В их производстве используют ударно-механическое, экструдерное и гидравлическое оборудование.

В бытовом обиходе топливные брикеты подразделяются по форме на:

круглые (нестро/нильсон)

кирпичики (руф)

квадратные с отверстием (пини-кей)

По типу использования в производстве брикетов видов сырья изделия подразделяются на:

древесные

торфяные

соломенные

из шелухи

из скорлупы

Древесные топливные брикеты представляют собой классический вариант евродров. Основными видами сырья для их производства являются: опилки, стружка, ветки и другие виды древесных отходов.

Использовать сделанные из них евродрова можно для сжигания в твёрдотопливных печах любого типа. Сжигать торфяные брикеты можно только в топках специального типа. При горении они выделяют много копоти. Наиболее дешёвыми изделиями являются топливные брикеты из соломы.

Мнение эксперта

Ловкачев Борис Петрович

Банных дел мастер знающий всё о парении

Торфяные топливные брикеты имеют один большой недостаток — при горении выделяется большое количество копоти. Поэтому для таких брикетов нужны определенные печи.

Самый дешёвый вид топливных брикетов – соломенные евродрова. У них низкий коэффициент теплоотдачи. При сгорании они образуют много золы. Редкими, но высококачественными топливными брикетами являются изделия из скорлупы. У них высокая стоимость и красивое горение. Используют их чаще всего для обогрева в каминах.

Самыми высокотемпературными брикетами являются изделия из скорлупы подсолнечника. Много тепла и сажи выделяют при горении топливные брикеты из шелухи.

Круглые

Евродрова этого типа имеют цилиндрическую форму. Изделия выпускаются диаметром от 60 до 90 мм и длиною полена от 50 до 350 мм. Изготавливают их путём прессования на гидравлических и механических прессах высокого давления. Для их производства используется сухая измельчённая древесина.

Наиболее качественными считаются круглые топливные брикеты, имеющие толщину не менее 80 мм и длину поленьев от 250 до 350 мм. Они имеют более высокую стоимость, но обладают хорошей теплоотдачей из-за высокой плотности.

«Кирпичики»

Стандартный размер брикетов РУФ составляет 65х95х150 мм. Своё название они получили от немецкой компании RUF, являющейся производителем гидравлических прессов, используемых в производстве брикетов. Основное сырьё для их изготовления – опилки и древесная щепа.

Такие евродрова изготавливаются из отходов фанерного производства. В белый цвет их окрашивает берёзовая пыль, которая получается при шлифовки фанеры. Помимо неё в состав брикетов попадают клей и формальдегидные смолы, которые при сгорании выделяют токсичные вещества.

Пини-кей

Изделия имеют форму 4 и 6-гранных брикетов. Изготавливают их путём прессования при высоких температурах. Евродрова такого вида имеют большую плотность, повышенную влагостойкость и теплоотдачу. Стандартные размеры изделий: сечение – 50х80 мм, длина 200-300 мм.

Название изделиям дала ранее существовавшая австрийская компания Pini&Kay. Она занималась выпуском шнековых прессов для производства топливных брикетов, которые до сих пор широко применяются для производства этих видов изделий на территории России.

В процессе производства пини-кей применяется не только технология прессования. Поверхность изделий подвергается обжигу. Это повышает устойчивость брикетов перед влагой и повышает их прочность. Пини-кей относятся к топливным брикетам премиум-класса и имеют высокую стоимость.

Технология производства топливных брикетов

В зависимости от сырья (опилки, листья, лузга)и вида брикета технологическая цепочка может отличаться, но большинство предприятий имеют полный набор указанных ниже технологических операций.

Измельчение и сушка

Эти операции могут меняться местами, либо отсутствовать при мелком производстве (домашняя установка, небольшой цех с небольшим количеством отходов).

Рекомендуем данные операции не исключать даже при небольших объемах, так как они повышают конечное качество брикетов:

- Сушка — обеспечивает лучшее прессование сырья. Как правило проводится в печах туннельного типа со шнековой подачей сырья.

- Измельчение — облегчает прохождение сырья на всех стадиях обработки. Проходит на дробилках различного типа (молотковые дробилки, щепорезы, промышленные шредеры).

Прессование

как работает пресс для брикетов RUF

Подготовленное сырье поступает в установку, где под действием давление нагревается и спекается за счет выделения естественного связующего – лигнина.

При использовании вторичного сырья могут применяться дополнительные связующие, которые вводятся в сырье перед прессом.

В таком случае понадобится бак-смеситель, где сырье и добавки будут смешиваться до равномерного распределения по объему.

При прессовании сырье под давлением нагревается до 240…320 °С, за счет чего происходит спекание брикета. В отдельных моделях прессов сырье может предварительно нагреваться с помощью ТЭНов при поступлении на шнек (брикеты pini-kay).

При прессовании важно не перегружать пресс (работать с соблюдением норм расхода), следить за однородностью сырья

Охлаждение и резка на поленья, упаковка.

При выходе с пресса готовый брикет обрезается (обламывается) и поступает на паллеты, где охлаждается короткое время. После чего продукцию необходимо упаковать, для того чтобы она не напитывала влагу.

4 Оборудование для изготовления евродров

Главным элементом производства является пресс. Для начала нужно определиться, какой формы будут готовые элементы и в зависимости от этого выбирать оборудование. Чаще всего применяются брикеты круглой или цилиндрической формы.

К профессиональным прессам можно отнести:

- Шнековый. Выдаёт восьмиугольные пеллеты с отверстием в центре. Они обладают максимальной плотностью, вследствие чего показывают высокую длительность горения. Через отверстие удобно продеть шнур или верёвку, чтобы вывесить гранулы на солнечный свет для просушки.

- Гидравлический. С его помощью можно производить прямоугольные элементы. Плотность их минимальна, поэтому расход материала довольно велик.

- Ударно-механический. Позволяет получить брикеты любой формы. Плотность — средняя.

С помощью этих устройств можно изготавливать евродрова высокого качества. В наши дни существует немало фирм, специализирующихся на производстве, доставке и установке оборудования для изготовления прессованного топлива. Единственный минус — цена таких аппаратов достаточно велика.

Поэтому, если не планируется изготовление большого количества материала для продажи, выгоднее сделать устройство собственными руками.

Для этого понадобится форма, в качестве которой можно использовать, например, старую канализационную трубу с толстыми стенками. Чтобы лишние жидкость и воздух выходили, в трубе проделываются отверстия. Именно в этой форме (матрице) смесь и будет спрессовываться в пеллет.

Матрица присоединяется к любому ручному прессу рычажного или винтового типа либо к гидравлическому домкрату.

Сырьё закладывается в форму, сдавливается прессом, после чего готовый продукт выталкивается с помощью металлического штока наружу.

Основные преимущества

Топливные брикеты являются современным видом альтернативного топлива. Их можно использовать в любых печах, каминах, котлах, мангалах, барбекю. Представляют собой евробрикеты цилиндрические заготовки, напоминающие дрова, либо прямоугольные кирпичики. Небольшие габариты позволяют размещать их в топках любого размера.

Из чего делают брикеты? Чаще всего используют древесину (опилки, стружку, пыль), но используют и солому, бумагу, торф, уголь, шелуху семян или орехов и даже навоз. Состав евробрикета может значительно отличаться, в зависимости от того, какая технология используется при производстве.

Сделанный в домашних условиях евробрикет можно использовать для растопки банной печи или отопления дома. Поскольку сырье спрессовано достаточно сильно и количество влаги минимальное, топливный брикет долго горит, постоянно выделяя большое количество тепла. Интересный момент подметили люди, уже активно использующие подобное топливо: если растапливать экодровами свой мангал и жарить на нем еду, при попадании на брикеты жира он не воспламеняется.

Для печей, котлов и каминов, работающих на твердом топливе, отличным вариантом станут брикеты из опилок. Они неспешно разгораются, но после горят длительное время и выделяют большое количество тепла. Объясняется это высокой плотностью изделия из прессованной древесины. Теплоотдача от брикетов значительно превышает уровень тепла, получаемый при сгорании даже самых сухими дров, хранение и сушка которых заняли минимум год.

Влажность топливных брикетов составляет 8-9%, сухие дрова в свою очередь имеют показатель в 20%. Получается, что изготавливаемый из той же древесины брикет, горит лучше самой древесины. Такой эффект образуется вследствие того, что при горении топливным брикетам не нужно испарять большое количество влаги.

Брикет горит стабильным огнем, без всплесков, искр, треска, а количество дыма, выделяемого при горении, можно охарактеризовать как малое. Закладывать подобное топливо в печь крайне удобно, поскольку все изделия имеют одинаковую правильную форму.

Как и любой товар, топливные брикеты не лишены минусов:

- Прежде всего стоит отметить, что они очень уязвимы к влаге, поэтому продаются в целлофановой упаковке.

- Брикеты не способны противостоять механическим воздействиям, особенно изделия, сделанные по технологии РУФ, не обожженные снаружи.

- Если вы захотите наладить изготовление подобных вещей дома, это влетит вам в копеечку, хотя на длинной дистанции выгода непременно будет. Дело в том, что вам придется приобрести установку для измельчения, сушилку и пресс-машину, чтобы проводить весь цикл работ с сырьем. С подходящим оборудованием наладить кустарное производство топливных брикетов можно будет даже в собственном гараже.

Технология изготовления топлива из торфа

Производство торфяных брикетов можно наладить дома, при условии свободного доступа к запасам природного сырья. Стандартные размеры брикетов для твердотопливных котлов 15х7х6 см.

Дополнительные характеристики:

- сера до 0,2%;

- зола до 15%;

- влажность до 18%;

- калорийность от 4500 кКал/кг до 5500 кКал/кг.

Для соответствия параметрам сырьевую базу в процессе производства измельчают, ворошат и просушивают – процесс обеспечивает уровень влажности. Воды в торфе должно быть немного, иначе субстанция размягчится и полностью утратит полезные энергетические свойства.

После просушки субстанцию формуют в гранулы и еще раз досушивают. В итоге получается мелкофракционная масса с влажностью до 12%. Сырье пропускают через сепаратор, затем отправляют в пресс. Прессование проводят при температуре до +350 С и высоком давлении. Торф оплавляется, гранулы склеиваются за счет органического вещества, набирают положенный уровень прочности. В готовом виде топливо в брикетах для печи остужают и фасуют для отправки потребителю.

https://youtube.com/watch?v=Q1tn-nvb2co

Бытовая заготовка пластов торфа выглядит иначе – это срезка верхних сухих залежей с последующей выкладкой для дополнительной просушки. В зонах с богатыми ресурсами верховую срезку применяют для промышленной добычи топлива. Обработка пластов организуется навесным оборудованием. Минус готовой массы – отсутствие прессования, это рыхлая субстанция с малым тепловыделением.

Отопление торфом в виде пластин применяют в зонах с мягким климатом, для суровых зим энергоноситель не пригоден.

Основные особенности и сфера применения топливных брикетов

Для изготовления указанного материала в качестве сырья используется щепа, стружка, крошка или прочие отходы деревообработки, являющиеся натуральными. Сравнения топливных брикетов из древесины с коксом, углем-антрацитом и деревом показывают, что по способности отвода тепла они обладают самым высоким показателем, а при сгорании по выделению СО2 – в несколько десятков раз ниже.

Сгорая, данный материал практически не оставляет отходы, составляющая пепла в данном случае равна примерно одному проценту. Используя такую продукцию, вы не только обеспечиваете продолжительное постоянное горение без искр и щелчков, но и приносите гораздо меньше вреда природе. Поэтому производство брикета из опилок является эффективным.

Указанную продукцию применяют практически везде. Топливные брикеты являются альтернативным дешевым биотопливом для установок, которые работают на дровах, угле и т.д. Данный экологически чистый материал набирает огромную популярность в настоящее время.

В результате этого топливный бизнес будет рентабельным. Указанный материал используют для топки печей, каминов, приготовления шашлыков, в барбекю, мангалах. При этом продукция горит с наименьшим дымовыделением, высокой отдачей тепла, меньшим искрением.